Механизм впрыска термопластавтоматов

Иллюстрации

Показать всеРеферат

О П И С А Н И E I83366

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сойетскив

Ссцизлистическив

Республик

Зависимое от авт. свидетельства №

Заявлено 10. т/.1965 (¹ 1006930/23-5) с присоединением заявки ¹

Приоритет

Опубликовано 17 т/1.1966. Бюллетень № 13

Дата опубликования описания 18Х111.1966

Кл. 39а4, 1/06

МПК В 29f

УДК 678.057.74.073:62-229.61-52 (088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

В. Я. Скляренко-Степанов, Н. И. Найгуз, Н. И. Личман, В. П, Ситников и А. М. Ковлер

Завод прессов

Авторы изобретения

Заявитель

МЕХАНИЗМ ВПРЫСКА ТЕРМОПЛАСТАВТОМАТОВ

Механизмы впрыска термопластавтоматов, содержащие шнек, гидроцилиндр привода шнека, дозатор пластиката, а также систему управления с гидравлическими золотниками, конечными выключателями и копиром, известны. Однако эти механизмы применяются для плунжерных впрысков с торпедной пластификацией материала. Кроме того, они предназначены для дозирования гранулата, а не пластиката, что не обеспечивает точносттт дозирования, и первоначальная доза впрыскиваемой в прессформу массы определяется в них путем подборки — многократными проб-. ными отливками изделия, что связано с потерями времени и материала.

Предлагаемый механизм отличается от из ° вестных применением дозатора пластиката в виде электрогидравлического устройства, включающего два связанных управляющим золотником гидроцилиндра, из которых один— следящий, а другой — устанавливающий дозу.

Такая конструкция дозатора позволяет автсматически настраивать оптимальный объем впрыскиваемого в форму пластиката, а также автоматически поднастраивать этот объем в процессе работы.

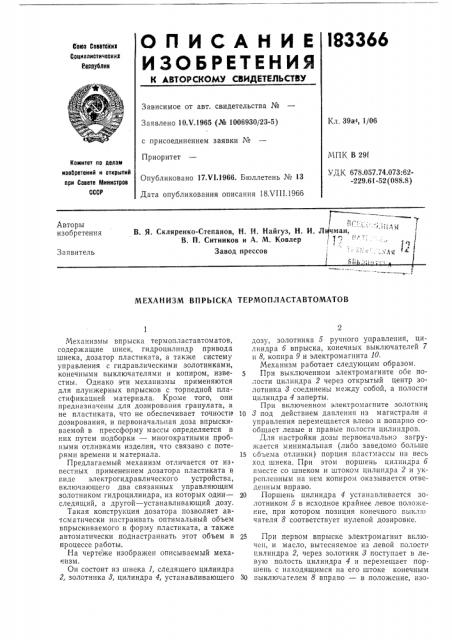

На чертеже изображен описываемый механизм.

Он состоит из шнека 1, следящего цилиндра

2, золотника 8, цилиндра 4, устанавливающего дозу, золотника 5 ручного управления, цилиндра б впрыска, конечных выключателей 7 и 8, копира 9 и электромагнита 10.

Механизм работает следующим образом.

5 При выключенном электромагните обе полости цилиндра 2 через открытый центр золотника 8 соединены между собой, а полости цилиндра 4 заперты.

При включенном электромагните золотник

10 8 под действием давления из магистрали а управления перемещается влево и попарно сообщает левые и правые полости цилиндров.

Для настройки дозы первоначально загружается минимальная (либо заведомо больше

15 объема отливки) порция пластмассы на весь ход шнека. При этом поршень цилиндра б вместе со шнеком и штоком цилиндра 2 и укрепленным на нем копиром оказывается отведенным вправо.

20 Поршень цилиндра 4 устанавливается золотником 5 в исходное крайнее левое положение, при котором позиция конечного выкл:о чателя 8 соответствует нулевой дозировке.

25 При первом впрыске электромагнит включен, и масло, вытесняемое из левой полости цилиндра 2, через золотник 8 поступает в левую полость цилиндра 4 и перемещает поршень с находящимся на его штоке конечным з0 выключателем 8 вправо — в положение, изо183366

Предмет изобретения

Составитель Т. М. Кирсанова

Редактор Л. А. Ильина Техред Г. Е, Петровская Корректоры; Г. Е. Опарина и С. Н, Соколова

Заказ 2277/15 Тираж 1!00 Формат бум. 00Х90 /в Объем 0,21 изд. л. Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, д. 2 бражепное пунктиром, на расстояние 1, равное пути шнека при впрыске.

Новое положение конечного выключателя 8 фиксирует в последующих циклах конец загрузки пластмассы для данного, замеренногс первым впрыском изделия, т. е. осуществляет дозировку.

Электромагнит при дальнейшей работе не включается.

Загрузка материала для последующих изделий происходит при нажатом во время впрыска копиром выключателе 8 и заканчивается, когда копир, отходя вправо, освобохкдает конечный выключатель.

При отливке небольших изделий может случиться, что копир за первый впрыск не дойдет до выключателя 8. В этом случае команда на загрузку материала для следующего изделия подана не будет, так как материала останется еще достаточно и впрыск произойдет без его дополнительного набора.

Если же после первого впрыска перед шнеком останется неполная доза, материал добирается.

В предлагаемом механизме предусмотрена автоматическая поднастройка порции впрыска при ее недостаточности, связанной с изменением материала, температуры, утечками ит. д.

Поднастройка делается так. Если в процессе работы доза впрыскиваемой массы оказывается недостаточной, то копир перед концом впрыска нажимает на выключатель 7 и последний дает команду на включение элекгромагнита, благодаря чему выключатель 8 перемещается вправо на расстояние, равное ос-. тавшемуся пути шнека, При новом положении выключателя 8 в последующем цикле загруз5 ка материала окончится позже и, следовательно, доза впрыскиваемой массы увеличит-. ся.

При необходимости ручной регулировки пор ции впрыска, а также заполнения системы

10 маслом и пополнения утечек с помощью золотника 5 поршень цилиндра 4 с выключателем 8 устанавливают в исходное положение.

Предлагаемый механизм весьма прост в конструктивном отношении. Дозатор выпол15 няется в виде отдельного блока, который можно установить на любом новом или находящемся в эксплуатации термопластавтомате со шнековой пластификацией материала.

Механизм впрыска термопластавтоматов, содержащий шнек, гидроцилиндр привода шнека, дозатор пластиката и электрогидрав25 лическую систему управления с применением золотника, конечных выключателей и копира, отличающийся тем, что, с целью автоматической настройки оптимального объема впрыскиваемого в форму пластикага, а также авто30 матической поднастройки этого объема в процессе работы, дозатор пластиката состоит из двух связанных управляющим золотникоьв гидроцилиндров, из которых один — следящий, а второй — устанавливающий дозу.