Способ получения пористых проницаемых металлокерамических материалов

Иллюстрации

Показать всеРеферат

Сущность способа: готовят реакционную смесь из порошков оксидов металлов группы железа, тугоплавкого оксида и кремния и/или алюминия, порошки берут дисперсностью 1-50 мкм, прессуют смесь до пористости 25-75% и термообрабатывают в режиме горения при давлении 1-5 атм. В качестве оксидов металлов в смесь можно вводить порошки природных концентратов. 1 з.п. ф-лы, 1 табл.

сОюа сОВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4749324/02 (22) 22.08.89 (46) 15.08.93. Бюл. N 30 (71) Томский филиал Института структурной макрокинетики АН СССР (72) А.И.Кирдяшкин, В.Б.Балашов, P.À.Þñóпов и Ю,M.Màêcèìîâ (73) Томский филиал Института структурной макрокинетики АН СССР (56) Шибряев Б,Ф, Пористые проницаемые спеченные материалы. М.: Металлургия, 1982, с. 168.

Авторское свидетельство СССР

N 255221,,кл. С 01 G1/00,,1967.

Изобретение относится к порошковой металлургии и может быть использовано в технологии производства фильтрующих элементов, основы катализаторов и т.п.

Целью изобретения является расширение возможностей способа и удешевление технологии.

Способ заключается в том, что реакционную смесь, содержащую порошки дисперностью 1-50 мкм окислителя, восстановителя и наполнителя при следующем соотношении компонентов, мас. ;

Окислитель 21-65

Восстановитель 15-57

Наполнитель 17 — 50 прессуют до пористости 25 — 75, проводят термообработку в режиме горения при давлении 1 — 5 атм. В качестве окислителя берут порошки оксидов металлов группы железа, восстановителя — кремний и/или алюминий, наполнителя — тугоплавкие оксиды. В каче... Ы,, 1834907 АЗ

ПРОНИЦАЕМЫХ МЕТАЛЛОКЕ РАМИЧ ЕСКИХ МАТЕРИАЛОВ (57) Сущность способа: готовят реакционную смесь из порошков оксидов металлов группы железа, тугоплавкого оксида и кремния и/или алюминия, порошки берут дисперсностью 1 — 50 мкм, прессуют смесь до пористости 25 — 75 и термообрабатывают в режиме горения при давлении 1-5 атм. В качестве оксидов металлов в смесь можно вводить порошки природных концентратов.

1 з.п. ф-лы, 1 табл. стве оксидов металлов в смесь вводят порошки природных концентратов.

Использование в предложенном способе трех составляющих смеси — окислителя, восстановителя, наполнителя — обусловлено необходимостью организации процесса послойного горения и образования пористого материала. Это достигается за счет алюминотермического восстановления оксидов металлов группы железа, которое протекает с высоким тепловыделением, обеспечивающим послойное горение.

Взаимодействие наполнителя с восстановителем и промежуточными продуктами реакции дает существенно меньший тепловой эффект. однако способствует формированию продукта в виде скелетной структуры.

Образование однородного пористого проницаемого каркаса осуществляется при горении смеси в заявляемых интервалах концентраций исходных компонентов в ука1834907 эанных дисперсности пористости и давле. нии. За пределами указанных концентраций смесь либо не горит, либо образуется продукт в виде слитка.

При пористости смеси выше 757 нарушается сплошность продукта иэ-эа образований .разрывов и раковин, которые возникают вследствие примесных газовыделений и температурных неоднородностей в волне горения, При пористости исходной ® смеси ниже 25 продукты становятся непроницаемыми для жидкости или газа из-за образования закрытой пористости.

При приготовлении экэотермической смеси с размером частиц менее 1 мкм воз- 15 можно самовозгорание при перемешивании шихты, возрастает скорость горения, что приводит к расслоению материале.

Смеси с рэзмером частиц более 50 мкм могут гореть только в нестационарном ре- 20 жиме, который не позволяет получить однородную пористую структуру материала.

Осуществление процесса при давлении ниже 1 атм также приводит к расслоению пористого продукта. При давлении более 5 25 атм качество материала не улучшается, однако возникают трудности в зппаратурном оформлении процесса, особенно при производстве больших объемов материала.

Способ реализуется следующим обра- 30 зом.

Готовят смеси порошков оксидов металла подгруппы железа, алюминия, кремния, окислов: титана, циркония, алюминия, кальция. магния, хрома, кремния в соотношени- 35 ях, указанных в таблице. Смешивание порожков производят в шаровой мельнице в течение 6 часов. Размер частиц компонентов 1-50 мкм. Смесь формуют в виде цилиндрических образцов диаметров 20 мкм, 40 высотой 30 мм, помещают в герметический реактор, где в атмосфере аргонз при давлении 1-5 атм проводят прецесс горения, Инициирование горения образцов осуществляют от нагретой электроспирзли. Конеч- 45 ные продукты горения представляют собой пористый проницаемый каркас. Согласно рентгенофэзовому анализу продукты состоят из смеси фаз алюминия, кремния, железа; .окислов; алюминия, кремния, титана, 50 циркония, железа, магния, кальция, хрома, силицидов и интерметаллидов титана, алюминия, железа, хрома в соотношениях, зависящих от состава исходной смеси.

Коэффициент проницаемости материа- 55 лов 10 -10 см . . A р и м е р 1. Готовят смесь оксидов металлов с алюминием (АСД-1). В качестве исходных компонентов берут природный поликонцентрат -- 21,7 мас. g: Feo — 26,3 мас.;(,; Al — 52,0 мас. $, Природный концентрат состоит из циркона (12,8 мас. g, рутила (14,3 мас. $), ильменита (43,0 мас. $), дистела (9,2 мас. ), ставролита (8,7 мас. k).

В пересчете на отдельные оксиды смесь содержит, мас. : 30,7 Fe0; 8,5 Т!О ; 3,4

St02; 1,9 Zr02; 3,5 А!20з и 52,0 Al.

Компоненты перемешивают в шаровой мельнице в течение 6 часов, затем смесь прессуют до пористости 60 . Образец помещают в реактор СВС, реактор герметизируют, заполняют аргоном до давления 3,0

МПа. Реакцию горения инициируют разогретой вольфрамовой спиралью, на которую подают кратковременный импульс тока (2 c)

0 " "10 В, l = 15 А, Скорость горения 2,5 мм/с.

Синтез длится 12 с. Температура горения

1600 С. После окончания горения из реактора извлекают образец. представляющий собой материал со средним размером пор

200-300 мкм, проницаемостью 1,51 106 см, пористостью 607 и состоящий из оксидов алюминия, титана, циркония, интерметаллидов титана, железа, алюминия.

П р име р 2. Готовятсмесьсостаящую иэ ильменита -55,0 мас, ф, FezQa — 17 мас, Д, А! (АСД-1) — 28,0 мас. $. Ильменит содержит следующие компоненты, мас, ф:

TKh — 63,3; ЕегОз — 30,0; А!20з — 1,8; 5!02—

1,07; Сг Оз — 2,0.

В пересчете на отдельные оксиды реакционная смесь имеет- следующий состав, мас. g). 33 5 Ее2Оз; 31,9 ТЮ2, 1,0 А!20з; 4,6

SKh; 2,0- Сг20з и 28,0 Al, Компоненты перемешивают в шаровой мельнице в течение 6 ч. затем прессуют до пористости 607;. Образец помещают в реактор СВС, реактор герметизируют, заполняют аргоном до давления 3,0 МПа. Реакцию горения инициируют разогретой вольфрамовой спиралью, нз которую подают кратковременный импульс тока(2 с) U = 10 В, l = 15 А, Скорость горения 2,8 мм/с. Синтез длится 10,7 мм/с.

Температура горения 1650 С. После окончания горения из реактора извлекают образец, представляющий собой материал со средним размером пор 200-300 мкм, проницземостью 1,34 10 см, пористостью 60 j

-6 2 и состоящий из оксидов алюминия, титана, интерметаллидов: титана, алюминия, .хрома, Предлагаемый способ позволяет снизить затраты и стоимость получаемого материала за счет использования окислов металлов и природных концентратов, варьировать свойства в заявляемых пределах концентраций и пористости.

1834907

При этом обеспечивается повышение прочности материала по сравнению с прототипом при сохранении проницаемости.

Формула изобретения

1..Способ получения пористых проницаемых металлокерамических материалов, включающий приготовление реакционной смеси, прессование ее до пористости 2575% и термообработку в режиме горения, отличающийся тем, что, с целью расширения возможностей способа и удешевления технологии, готовят реакционную смесь из порошков оксидов металлов группы железа, наполнителя из тугоплавких оксидов и восстановителя, в качестве которого берут порошки Si и/или Al при следующем соотношении компонентов в смеси. мас. %:

Оксиды металлов группы железа 21-65 порошки Si и/или А! 15-57

Тугоплавкие оксиды 17-50, причем исходные компоненты берут дисперсностью 1-50 мкм, а терморбработку в режиме горения проводят при давлении

1-5 атм.

2. Способ по и. 1, отличаю щи и с я тем, что в качестве оксидов металлов в смесь вводят порошки природных концентратов.

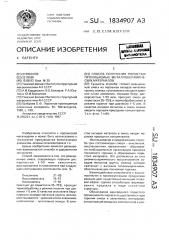

Характеристики лорнетик проницаеник неталлокерани аскик натериа>к>е

Парис- Панс тость, равна

2 част нкн .

Прочность нв скатке, Конечнь>Р продукт

Цсходиал снесь

Окислитель,чь Наполнитель,2 алеьт пп е а

Восстаноаитель

2 лорис проннкаеность, тость, сна

2 средний ратнер пор, Инн стрХк тХрнне особенности

t8 11

5 6 7

200-300..60 I 51 ° 10 а

3,0

ЗО 3 ° AAK

52,0 60

Аl

0,5

3,4

l 9

1 Рео 30,7

ЗО 3 AAK

1,34 ° !!Ге

2,8

200-300 . 60

20,0 60

2 Ре О 33,5

29.О

t5,0

57,0

28,0

53,0

53,0

52,2

53,0

500-еоо

200-300

3,1

2,9.

3,0

2,5

65 .65

Al

si

22,0

65. О

21,О

22,0

23,5

23,5

26 ° 2

25,О

З Реар!

4 Ре оа

5 Ре01

6 Pesos

7 FeО

8 Ре От

9 Fea . !

О Ре!О

11 ПЕо

100-150 65

500-800 65

150-200 20

Al

Аl

3,5

100-150

80 IОО

100:.150

1 50-200 I 50-200

hI

А1

Аl

3,2

3,1

2,8

2,8

2.5

50. 0

20,О

27 О

26>0

24,0

13>5 t0 O

26,5

51,0.

52,0

S2,О

53,0

Al

Al

Аl

12 СоО

150 200 65

150-200 . 65

Сааре

34 Pe>of

1S Fe Os

Cre01

16 Ре<от

3,1

1S0-200. 65

3,5

4,88 10"т

23,5

23.6

ЗО 3 ИПК 400-500 65 и

Аl

А1

3.1

3 . IIK ! AAK

А1 о 25,0

ЗЕОа 11>0

Сао 0,5

И80 23,0

7,20- 1О ! Г20 10

150-200 65

3,3 зо

49,0

57,0

17 Со !04 26,0

18 Fe OS 21 ° 6

1ОО-15О

3,0

19 Ре о 216 зо

30,4

25,$

40. О

Аl

1,31 ° 10

3 . Aslf! 00-150 65

Cr Ое 20.0

СаО 10,0 тео, 5.0

2*0 5,о

lISo 5.0

8ЕО, 9,0

41 о !7О

200-300 65 0,96 ° 1О +

si

65 to 3 ППК 20 Рв От 22,0

3,0

Аl. 49,0 65 tO 3 ППК 200-300 . 6S

21 Р о, ls,o

Ст Оа 100

1,01 ° I О

2>9

4,71 - 1(Г

5,10 . 10

22 Feo 32,0

23. Прототип

Ti 80 О

S0,0 65

400-500 6S

100-ISO 70

100-150 70

2,5

200 И 40

5 AtlK расслоени и

S пт8( расслоении

0,5

4,50 10

24 тЕ 69,0

31,0 65

0,5

TiOт

SiOs

2тО, AIxOs тЕО

AI Os

8ЕОа

Сс os тЕОа

Tiv1 тдо тЕоа тЕО, Ti0 тЕо

TiO

Ti0e т Еое тЕО

Зт" е.

TiOe

ХтО

Tio

3,5

31,9

1,о

4,6

2.0

49,0

20,0

22,0

50,0

23,5

23,5

21,6

22,0

22,0

22,0

22,0

23,0

13,5

10,0

26,5

50 зо

1О

ГО

zo

t0

2О

3 AAK

2 ППК

3 ППК

3" AtlK

3 ППК

5 ППК

3 AAK

2 AAlt

З AAK

З ППК

3 AAK

3 AAK3 AtlK

1,02 ° IO

1,01 10

3, 76 ° 10-r

0,95 ° 10

7 ° 41 ° 10 !.25

1,95 10

3,61 ° 10

7,Ç8, 1a

7 ° !1 10

7,20 . 10"т

6,90 ° 10 "

7,01 .1О т