Устройство для изготовления изделий из пленочного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке пластмасс , а именно к устройствам для непрерывного изготовления изделий из пленочного полимерного материала методом сварки для повышения производительности устройства и качества сварного шва. Сущность изобретения: в устройстве для изготовления изделий из пленочного материала основание сварочного механизма выполнено с прямоугольной выемкой, расположенной со стороны электрода. Электрод жестко закреплен в пазу основания. Прижимная плита снабжена подпружиненной металлической рамкой, установленной в прямоугольной выемке основания. Рамка связана с плитой посредством равномерно расположенных по ее периметру стержней. Рабочий Изобретение относится к сварке пластмасс , а именно к устройствам для непрерывного изготовления изделий из пленочного полимерного материала методом сварки. Целью изобретения является повышение производительности устройства и качества сварного шва. стол выполнен в виде валков. Узел сварки снабжен аналогичным дополнительным сварочным механизмом. При этом сварочные механизмы связаны между собой посредством рычагов и жестко соединенных с ними осей вращения, установленных на прижимной плите. Рычаги связаны посредством приводных параллельных осей, проходящих через середины рычагов и жестко соединенных с.ними. Параллельно оси расположены над рабочей поверхностью валков стола на расстоянии п, которое выбрано из соотношения: а + b + fe -тг-а-КЬ-Д), где я длина рычага, мм; а - толщина прижимной плиты, мм; b - расстояние между прижимной плитой и основанием, мм; с - толщина основания, мм;ДI - максимальное линейное изменение длины пружин при сжатии, мм. Кроме того, устройство снабжено дополнительными пленкопротяжным механизмом и рабочим столом, установленными симметрично основному рабочему столу относительно приводных параллельных осей. Каждый сварочный механизм снабжен дополнительным основанием, установленным симметрично основному с другой стороны прижимной плиты. 1 з.п.ф-лы, 3 ил. Указанная цель достигается тем, что в устройстве для изготовления изделий из пленочного материала, содержащем пленкопротяжный механизм, привод и узел сварки с рабочим столом и сварочным механизмом, включающим электрод, основание с пазом на одной из сторон, выпол« ё 00 W о ю ю VI со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 29 С 65/02

ГОСУДАРСТВЕ1+ЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) L

Г с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К ПАТЕНТУ

° ае

° ю

ЪФ (21) 4885322/05 (22) 16.10.90 (46) 23,08,93. Бюл,3Ф 31 (76) Б.П.Космачевский (56) Авторское свидетельство СССР

ЬВ 680894, кл. В 29 С 65/26, 1979.

Патент США М 4776921, кл. В 29 С 65/22, 1988.. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ ИЗ ПЛЕНОЧНОГО МАТЕРИАЛА (57) Изобретение относится к сварке пластмасс, а именно к устройствам для непрерывного изготовления иэделий из пленочного полимерного материала методом сварки для повышения производительности устройства и качества сварного швэ. Сущность изобретения: в устройстве для изготовления изделий из пленочного материала основание сварочного механизма выполнено с прямоугольной выемкой, расположенной со стороны электрода. Электрод жестко закреплен в пазу основания. Прижимная плита снабжена подпружиненной металлической рамкой. установленной в прямоугольной выемке основания. Рамка связана с плитой посредством равномерно расположенных по ее периметру стержней. Рабочий

Изобретение относится к сварке пластмасс, а именно к устройствам для непрерывного изготовления изделий иэ пленочного полимерного материала методом сварки.

Целью изобретения является повышение производительности устройства и качества сварного шва.

„„5Q„„ 1836227 АЗ стол выполнен в виде валков. Узел сварки снабжен аналогичным дополнительным сварочным механизмом. При этом сварочные механизмы связаны между собой посредством рычагов и жестко соединенных с ними осей вращения, установленных на прижимной плите. Рычаги связаны посредством приводных параллельных осей, проходящих через середины рычагов и жестко соединенных с.ними. Параллельно оси расположены над рабочей поверхностью валков стола на расстоянии л, которое выбрано из соотношения: — + а + b + с>л 2. — a+(b-Ж), где й1—

Л1 Ж1

2 2 длина рычага, мм; а — толщина прижимной плиты, мм; b — расстояние между прижимной плитой и основанием, мм; с — толщина основания, мм;Ь! — максимальное I лнейное изменение длины пружин при сжатии, мм.

Кроме того, устройство снабжено дополнительными пленкопротяжным механизмом и рабочим столом, установленными симметрично основному рабочему столу относительно приводных параллельных осей.

Каждый сварочный механизм снабжен дополнительным основанием, установленным симметрично основному с другой стороны прижимной плиты. 1 э.п,ф-лы, 3 ил, Укаэанная цель достигается тем, что в устройстве для изготовления иэделий иэ пленочного материала, содержащем пленкопротяжный механизм, привод и узел сварки с рабочим столом и сварочным механизмом, включающим электрод. основание с пазом на одной из сторон, выпол1836227 ненным по форме электрода, и прижимную плиту, расположенную с противоположной стороны основания, согласно изобретению основание сварочного механизма выполнено с прямоугольной выемкой, расположенной со стороны электрода, жестко закрепленного в пазу основания, а прижимная плита снабжена подпружиненной металлической рамкой, установленной в прямоугольной выемке основания и связанной с плитой посредством равномерно расположенных по ее периметру стержней, причем рабочий стол выполнен в виде валков, а узел сварки снабжен аналогичным дополнительным сварочным механизмом, при этом сварочные механизмы связаны между собой посредством рычагов и жестко соединенных с ними осей вращения, установленных на прижимной плите, а рычаги связаны посредством приводных параллельных осей, проходящих через середины рычагов и жестко соединенных с ними, причем-параллельные оси расположены над рабочей поверхностью валков стола на расстоянии л, которое выбрано из соотношения;

2 — +а+Ь+с )л — +а+(Ь вЂ” Д! )+с

2 гдЕ Л1 — длина рычага, мм; а — толщина прижимной плиты, мм;

Ь вЂ” расстояние между прижимной и основанием, мм; с — толщина основания, мм, hl — максимальное линейное изменение длины пружин, мм.

Кроме того, устройство снабжено дополнительными пленкопротяжным механизмом и рабочим столом, установленными симметрично основному рабочему столу относительно приводных параллельных осей, при этом каждый сварочный механизм снабжен дополнительным основанием, установленным симметрично основному с другой стороны прижимной плиты.

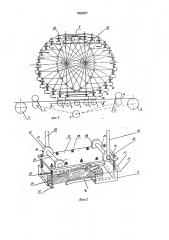

На фиг,1 изображено устройство, общий вид; на фиг,2- конструкция сварочного механизма; на фиг.3 — устройство с дополнительными пленкопротяжным механизмом, рабочим столом и основаниями сварочных механизмов, общий вид. . Устройство для изготовления изделий из пленочного материала содержит пленкопротяжный механизм с подающими 1 и приемными 2 роликами, катушку 3 для полимерной пленки, приемную катушку 4, привод в виде электродвигателя 5 и узел сварки с рабочим столом 6, выполненным в виде валков 7, и двумя сварочными механизмами — +8+1+0 >z) — +а+(Ь вЂ” Д1)+с л Л1

2 2 где л — длина рычага, мм; а — толщина прижимной плиты, мм;

Ь вЂ” расстояние между прижимной плитой и основанием, мм; с — толщина основания, мм;

Д! — максимальное линейное изменение длины пружин, при сжатии, мм.

8, 9. Сварочные механизмы 8, 9 соединены двумя рычагами 10, синхронно вращающимися от электродвигателя 5.

Сварочные механизмы 8, 9 выполнены одинаково. при этом каждый сварочный механизм (фиг.2) состоит из основания 11 (например, асбоцементной плиты), прямоугольной металлической рамки 12, прижимной плиты 13, стержней 14, с пружи10 нами 15, электрода 16, выполненного по форме изделия, с двумя подпружиненными контактами 17, На одной стороне основания 11 выполнен паз по форме электрода и изделия, в

15 котором закреплен, например, с помощью эпоксидной смолы, электрод 16, В основании 11 со стороны электрода выполнена прямоугольная выемка, в которую вставлена металлическая рамка 12.

Рамка 12 посредством равномерно расположенных по периметру плиты 13 стержней

14 с размещенными в их верхней части пружинами 15 соединена с прижимной плитой

13, расположенной с противоположной стороны основания. С помощью деталей крепления 18 (например, гаек), осуществляется регулировка поджатия прижимной плиты 13 к основанию 11.

К прижимной плите 13 приварены четы30 ре ушка 19, в которые эапрессованы подшипники 20 с установленными в них осями 21 рычагов 10. Каждый рычаг жестко соединен с осью 21 вращения.

Электрод 16 представляет собой ленту, выполненную из антиадгезионной стали, вставленную в паз основания так, чтобы он выступал над поверхностью основания на

2-3 мм, Подвод напряжения к электродам 16 от

40 источника питания (на чертеже не показан) осуществляется с помощью токоподвода 22, Рычаги 10 связаны посредством приводных параллельных осей 23, проходящих через середины рычагов и жестко соединен45 ных с ними. Параллельные оси расположены над рабочей поверхностью валков стола на расстоянии П, которое выбрано иэ соотношения:

1836227

Устройство может быть снабжено (фиг,З) дополнительными пленкопротяжным механизмом (на чертеже не показан) и рабочим столом 24, установленными симметрично основному рабочему столу 6 относительно приводных параллельных осей 23, При этом каждый сварочный механизм снабжен дополнительным основанием 25, установленным симметрично основному основанию 11 с другой стороны прижимной

flil_#_Tbl 13.

Устройство работает следующим образом, Пленкопротяжный механизм с помощью подающих 1 и приемных 2 роликов обеспечивает непрерывную подачу пленки от подающей катушки 3 к поверхности валков 7 рабочего стола 6, и далее — к приемной катушке 4.

3лектродвигатель 5 через передаточный механизм (на чертеже показан) приводит во вращение оси 23, на которых закреплены рычаги 10 сварочных механизмов. При этом происходит смещение сварочного механизма параллельно самому себе и поверхности рабочего стола. С помощью передаточных механизмом от алектродвигателя 5 к пленкопротяжному механизму и осям 23 обеспечивается совпадение скружной сксрости вращения сварочных механизмов и скорости движения пленки.

Прижим сварочного механизма к полимерной пленке достигается за счет сжатия пружин 15 в момент его контакта с пленкой

26.

Место контакта сварочного механизма с пленкой на рабочем столе, а также величина усилия прижатия осуществляется регулировкой сжатия пружин 15 с помощью деталей крепления 18, а также выбором местоположения осей 23 в соответствии с соотношением (1).

Максимальное расстояние размещения осей 23 от поверхности рабочего стола выбирается иэ условия обеспечения наименьшего времени. контакта сварочного механизма с пленкой, а минимальное — иэ условия обеспечения вращательного движения сварочных механизмов вокруг осей 23 и соответственно обеспечивает максимальное время их взаимодействия с плечкой, Такал регулировка позволяет в зависимости от толщины свариваемой пленки и ее термопластичности подбирать необходимые режимы сварки для получения качественных сварочных швов.

Формула изобретения

1, Устройство для изготовления изделий из пленочного материала, содержащее пленкопротяжный механизм, привод и узел сварки с рабочим столом и сварочным механизмом, включающим электрод, основание с пазом на одной иэ сторон, выполненным по форме электрода, и прижимную плиту, расположенную с противоположной стороны основания, о т л и ч а ю щ е е с я тем, что, с целью повышенИя производительности устройства и качества сварного шва, основание сварочного механизма выполнено с прямоугольной выемкой. расположенной со стороны электрода, жестко закрепленного в пазу основания, а прижимная плита снабжена подпружиненной металлической рамкой, установленной в прямоугольной выемке основания и связанной с плитой посредством равномерно расположенных по ее периметру стержней, причем рабочий стол выполнен в виде валков, а узел сварки снабжен аналогичным дополнительным сварочным механизмом, при этом сварочные механизмы связаны между собой посредством рычагов и жестко соединенных с ними осей вращения, установленных на прижимной плите, а рычаги связаны посредством приводных параллельных осей, проходящих через середины рычагов и жестко соединенных с ними, причем параллельные оси расположены над рабочей поверхностью валков стола на расстоянии л, которое выбрано из соотношения — + а +Ь +с >л — +а +(Ь вЂ” Л! )+с

»1 Л 1

2 2 где л; — длина рычага, мм; а — толщина прижимной плиты, мм;

b — расстояние между прижимной плитой и основанием, мм; с — толщина основания, мм;

Ю вЂ” максимальное линейное изменение длины пружин при сжатии, мм;

2. Устройство по п.1, о т л и ч а ю щ ее с я тем, что оно снабжено дополнительными пленкопротяжными механизмом и рабочим столом, установленными симметрично основному .рабочему столу относительно приводных параллельных осей, при этом каждый сварочный механизм снабжен дополнительным основанием, установленным симметрично основному с другой стороны прижимной плиты.

1836227

183 б227

Составитель H,Åëèñååâà

Техред M.Моргентал Корректор ЕЯапп

Редактор Т.Шагова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2998 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5