Способ получения ненасыщенной полиэфирной смолы бисфенольного типа

Иллюстрации

Показать всеРеферат

Использование: для изготовления изделий из стеклопластиков. Сущность: способ получения ненасыщенной полиэфирной смолы бйсфенольного типа осуществляют следующим образом. В аппарат загружают полиоксипропиленгликоль, малёиновую кислоту или ее ангидрид при их массовом соотношении, соответствующем формуле m К а Ь , где m - количество загружаемой малеиновой кислоты или ее ангидрида , мае.ч.; К - коэффициент загрузки, равный 1,03-1,04 для малеиновой кислоты или 0,87-0,8 - для малеинового ангидрида; а - количество полиоксипропиленгликоля, мае.ч., числовое значение гидроксильиого числа полиоксипропиленгликоля, мгКОН/г. Смесь нагревают при 190-200°С до получения смолы с кислотным числом 20-25 мг КОН/r. В реакторе получают смолу нагреванием при 190-200°С оксипропилированного дифенилолпропана $i малеиновой кислоты или ее ангидрида до получения смолы с кислотным числом 10-15 мг КОН/г. Смолу охлаждают до 50°С и совмещают со стиролом. В смеситель вводят стирольный раствор ненасыщенной полиэфирной смолы на основе оксипропилированного дифенилолпропана и полиоксипропиленгликольмалеината при массовом соотношении смол

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1836392 АЗ (и)з С 08 G 63/52

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) 1

ОП И САН И Е И ЗОБ РЕТЕ Н ИЯ) К ПАТЕНТУ (21) 4899057/05 (22) 19.10.90 (46) 23.08.93. Бюл. М 31 (71) Северодонецкий технологический инс титут "Аромопласт" (72) З.П, Язон, А.Л. Тарасова, Л,А. Дзюба и

О.А. Русинова (76) З.П. Язон. (56) Корольков Н.В. Связующее для стеклопластиков. М.; Химия, 1975, с, 121.

Авторское свидетельство СССР

ЛЬ 834001, кл. С 08 G 63/52, 1979, (54) СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ БИСФЕНОЛЬНОГО ТИПА (57) Использование. для изготовления изделий из стеклопластиков. Сущность: способ получения ненасыщенной полиэфирной смолы бисфенольного типа осуществляют следующим образом. В аппарат загружают полиоксипропиленгликоль, малеиновую кислоту или ее ангидрид при их массовом соотношении, соответствующем формуле

Изобретение относится к получению ненасыщенных полиэфирных смол бисфенольного типа, которые находят применение в различных отраслях народного хозяйства при изготовлении изделий из стеклопластиков.

Целью изобретения является повышение производительности процесса, качества пропитки стеклонаполнителя связующим на основе ненасыщенной полиэфирной смо.лы и устранение липкости изделия.

Указанная цель достигается тем, что при получении ненасыщенной полиэфирной

m К а Ь 10 з, где m — количество загружаемой малеиновой кислоты или ее ангидрида, мас.ч.; К вЂ” коэффициент загрузки, равный 1 03 — 1,04 для малеиновой кислоты или 0,87 — 0;8 — для малеинового ангидрида; а — количество полиоксипропиленгликоля, . мас.ч., числовое значение гидроксильного числа полиоксипропиленгликоля, мгКОН/г.

Смесь нагревают при 190-200 С до получения смолы с кислотным числом 20-25 мг

K0H/r. В реакторе получают смолу нагреванием при 190-200 С оксипропилированного дифенилолпропана Й малеиновой кислоты или ее ангидрида до получения смолы с кислотным числом 10 — 15 мг КОН/r.

Смолу охлаждают до 50 С и совмещают со стиролом. В смеситель вводят стирольный раствор ненасыщенной полиэфирной смолы на основе оксипропилированного дифенилолпропана и полиоксипропиленгликольмалеината при массовом соотношении смол (5,6-10): (1,0 — 1,1) соответственно. 1 табл.. смолы бисфенольного типа поликонденсацией оксипропилированного дифенилолпропана, малеиновой кислоты или ее ангидрида, и модифицирующего компонента при 190-200 С с последующим охлаждением и введением стирола, в качестве модифицирующего компонента используют полиоксипропиленгликольмалеинат с кислотным числом 20-25 мгКОН/г, полученный поликонденсацией полиоксипропиленгликоля и малеиновой кислоты или ее ангидрида при соотношении, соответствующем формуле: m = К аЬ . 10, где m —, количе1836392 стао малеиновой кислоты или ее ангидрида, мас.ч., К вЂ” коэффициент загрузки, равный 1,03-1,04 для малеиновой кислоты или

0 8? — 0,88 для ее ангидрида, а — количество полиоксипропиленгликоля, мас.ч.. b — числовое значение гидроксильного числа полиоксипропиленгликоля, мгКОН/г, причем сначала поликонденсацией оксипропилированного дифенилолпропана .и малеиновой кислоты или ее ангидрида получают ненасыщенную полиэфирную смолу, охлаждают ее, совмещают со стиролом и добавляют полиоксипрапиленгликольмалеинат при массовом соотношении ненасыщенной полиэфирной смолы и полиоксипропиленгл и кол ьмалеи н ата (5,6-10,0);(1,0-1,1).

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается от известного тем, что в качестве модифицирующего компонента используют полиоксипропиленгликольмалеинат с кислотным числом 20-25 мгКОН/г, полученный паликонденсацией полиоксипропиленгликоля и малеиновой кислоты или ее ангидрида при их соотношении, соответствующем формуле. m = К ad 10, где m — количество малеиновой кислоты или ее ангидрида в мас.ч„К вЂ” коэффициент загрузки, равный

1,03 — 1,04 для малеиновой кислоты или 0,870,88 — для ее ангидрида, а — количество полиоксипропиленгликоля, мас.ч.; d числовое значение гидроксильного числа полиоксипропиленгликоля, мгКОН/r, причем сначала поликонденсацией оксипропилированного дифенилолпропана и малеиновой кислоты или ее ангидрида получают ненасыщенную полиэфирную смолу, охлаждают ее, совмещают со стиролом и добавляют полиоксипропиленгликольмалеинат при массовом соотношении ненасыщенной полиэфирной смолы и полиоксипропиленгликольмалеината (5,610,0):(1,0-1,1).

Способ получения ненасыщенной полиэфирной смол бисфенольного типа осуществляется в.две стадии следующим образом: ! стадия.

Получение полиоксипропиленгликольмалеината.

В аппарат, снабженный рубашкой для обогрева (охлаждения) и мешалкой, загружают 200 мас.ч. (0,1 моль) полиоксипропиленгликоля (торговая марка "Лапрол" (ТУ

6-05-021-266-80) и малеиновый ангидрид (ГОСТ 11153-75), рассчитанный по формуле

e - 0.875 аЬ 10 з

Смесь нагревают до температуры 190200 "„при постоянном перемешивании.

Синтез ведут до получения продукта с кислотным числом 20-25 мгКОН/г.

Затем полиоксипропиленгликольмалеинат охлаждают до температуры 30-60 С.

И стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В реактор, снабженный мешалкой, термометром и холодильником, загружают

10 378,4 мас.ч. (1,1 моль) оксипропилированного дифенилолпропана (ТУ 6-05-18-22-77) и

98 мас.ч. (1,0 моль) малеинового ангидрида.

Реакционную смесь в течение 0,5 ч нагревают в токе азота до 75 й5 С, включают ме"5 шалку и далее в течение 1,5-2 ч поднимаг-. температуру до 200 й5 С и при этой темпаратуре ведут процесс до получения продукта с кислотным числом 10 — 15 мгКОН/г.

Полученный продукт совмещают со стиро20 лом при температуре 150 С из расчета получения смолы с содержанием стирала

44-46 .

Затем в смеситель, снабженный мешалкой, вводят стирольный раствор полиэфир25 ной смоль, получение которой описано выше, добавляют полиоксипропиленгликольмалеинат в соотношении компонентов (5,6 — 10):(1-1,1) соответственно.

Смесь перемешивают при температуре

30 окружающей среды в течение 3-4 ч.

Изобретение иллюстрируется следующими примерами.

Пример

1 стадия

Способ получения полиоксипропиленгликольмалеината.

В аппарат, снабженный рубашкой дляобогрева (охлаждения) и мешалкой, загружают 200 мас.ч, полиоксипропиленгликоля

40 (ТУ 6-05-021-266-80) с гидроксильным числом 56 мгКОН/г и 9,8 мас.ч. малеинового ангидрида, предварительно рассчитанного по формуле: m = 0,875 аЬ 10

=0,875 200 56 10 = 9.8 мас.ч.

45 Смесь нагревают до температуры 190 С при постоянном перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 23 мгКОН/г. После чего полиоксипро.пиленгликольмалеинат

50 охлаждают до 30 С, I I стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В реактор, снабженный мешалкой, тер55 мометром и холодильником загружают

378,4 (1,1 моль) оксипропилированного дифенилолпропана и 9,8 мас.ч. (1 моль) малеинового ангидрида. Реакционную смесь в течение 0,5 ч нагревают в токе азота до

1836392

75 -50С, включают мешалку и далее в течение 1,5-2 ч поднимают температуру до

200 -5 С и при этой температуре ведут процесс до получения продукта с кислотным числом 10-15 мгКОН/г. Полученный продукт совмещают со стиролом при температуре 150 С иэ расчета получения смолы с содержанием стирола 44-46%.

Затем в смеситель, снабженный мешалкой, вводят стирольный раствор полиэфирной смолы в количестве 2100 мас,ч., затем добавляют 210 мас.ч, полиоксипропиленгликольмалеината (соотношение 10:1 мас.ч.), Смесь перемешивают при температуре окружающей среды в течение 3 ч, Технологичность полученной смолы определялась в процессе отверждения четырехкомпонентной системой: нафтенат кобальта 4 мас.ч.;

10%-ный раствор диметиланилина в стироле 2,5 мас.ч.; перекись метилэтилкетона 2 мас.ч.; 10%-ный раствор гидрохинона в диэтиленгликоле 0,25 мас.ч.

Время сохранения жидкого состояния смолы с инициирующей системой при

20 С,мин 50

Максимальная температура в процессе отверждения, С 182

Время достижения температуры от 65 до90 С мин . 2

Показатели отвержденной смолы;

Прочность при разрыве, МПа 70

Относительное удлинение при разрыве, % 5,3

Полученная смола была испытана на намоточной установке непрерывного действия в процессе изготовления стеклопластиковых труб диаметром 1000 мм при толщине стенки трубы 12-13 мм, 8 случае применения заявляемой смолы скорость намоточной установки увеличилась с

9,72 до 11 пдм/ч или íà 22%.

Стеклопластиковые трубы были испытаны согласно TY 6 — 19 — 287 — 85.

Получены следующие показатели:

Полнота полимериэации по Сокслету, % 93,46

Предел прочности при изгибе в тангенциальном направлении, МПа 408

Пример 2.

1 стадия, Получение полиоксипропиленгликольмалеи.ната.

171

В аппарат, снабженный рубашкой для обогрева (охлаждения) и мешалкой, загружают 200 мас.ч. полиоксипропиленгликоля с гидроксильным числом 50 мгКОН/г и 8,70

5 мас.ч. малеинового ангидрида, предварительно рассчитанного по формуле

0,870 200. 50 . 10 - 8,7 мас.ч. Смесь нагреваютдо температуры 195 С при постоянном перемешивании. Процесс синтеза

10 ведут до получения продукта с кислотным числом 20 мгКОН/г, после чего полиоксипропиленгликольмалеинат охлаждают до

40 С. . И стадия.

15 Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В смеситель, заполненный стиральным раствором полиэфирной смолы, получение которой описано в примере 1, в количестве

20 2100 мас.ч. добавляют полиоксипропиленгликольмалеинат, исходя из соотношения

5,6:1,1. Смесь перемешивают в течение 4 ч при температуре окружающей среды.

Технологичность полученной смолы on25 ределялась, как в примере 1, Время сохранения жидкого состояния смолы с инициирующей системой при

30 20 С, мин 26

Максимальная температура в процессе отверждения, С

Время достижения

35 температуры от

65 до 90 С, мин 1 30

Показатели отверждаемой смолы:

Прочность при разрыве. МПа 45,6

40 . Относительное удлинение при разрыве, 5,4

Полученная смола была испытана на намоточной установке непрерывного действия в процессе изготовления стеклопластиковых труб диаметром 400 мм

45 при толщине стенки 7 мм. В случае при1, менения заявляемой смолы скорость намоточной установки увеличилась с 14,4 до

18,72 пмд/ч или íà 30%

Результаты испытаний согласно ТУ 650 19 — 287-85 следующие:

Полнота полимеризации по Сокслету. % 91,2

Предел прочности при изгибе в танген55 циальном направлении, МПа 325,5

Пример 3

1 стадия.

Получение полиоксипропиленгликольмалеината

1836392

170

5.7

m 0,875- ab 10 55

= 0,875 200 55,8 10 з -,9,77 мас.ч.

Смесь нагревают до температуры 200 С при постоянном перемешивании. Процесс

В аппарат, снабженный рубашкой для обогрева (охлаждения), мешалкой, загружают 200 мас.ч. полиоксипропиленгликоля с гидроксильным числом 53 мгКОН/г и малеиновый ангидрид, количество которого рас- 5 считывают по формуле:

m 0,88 ° 200 53 10 з - 9,33 мас.ч, Смесь нагревают до температуры 195 C при постоянном перемешивании, Процесс синтеза ведут до по!мучения продукта с кис- 10 лотным числом 25 мгКОН/г. После чего по, лиоксипропиленгликольмалеинат охлаждают до 50 С.

И стадия

Получение ненасыщенной полиэфир- 15 ной смолы бисфенольного типа.

В смеситель, заполненйый стирольным раствором полиэфирной смолы, получение которой описано в примере 1, в количестве

2100 мас.ч., добавляют 280 мас.ч. полиок- 20 сипропиленгликольмалеината (соотношение 7,5:1). Смесь перемешивают в течение

3,5 ч при температуре окружающей среды,.

Технологичность полученной смолы îïðåделялась как s примере 1. 25

Время сохранения жидкого состояния

cMonbl c инициирующей системой при 20 С, мин 28 30

Максимальная температура в процессе отверждения, С

Время достижения температуры от 65 35 до 95 С, мин 2 30

Показатели отвержденной смолы:

Прочность при разрыве, МПа 60 40

Относительное удлинение при разрыве, Пример 4 ! стадия

Получение полиоксипропиленгликоль- 45 малеината.

В аппарат, снабженный рубашкой для обогрева (охлаждения) и мешалкой, загружают 200 мас.ч. полиоксипропиленгликоля (ГУ 6-05-021-266-80) с гидроксильным чис- 50 лом 55,8 мгКОН/г и 9,77 мас.ч. малеинового ангидрида. предварительно рассчитанного по .формуле: синтеза ведут до получения продукта с кислотным числом 23,2 мгКОН/г, после чего полиоксипропиленгликольмалеинат охлаждают до 30 С.

И стадия, Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В реактор, снабженный мешалкой, термометром и холодильником загружают

378,4 мас.ч. (1,1 моль) оксипропилированного дифенилолпропана и 98 мас.ч. (1 моль) малеинового ангидрида. Реакционную смесь в течение 0 5 ч нагревают в токе азота до 75+. 5 С, включают мешалку и далее в течение 1,5-2 ч поднимают температуру до

200 й5 С и при этой температуре ведут про цесс до получения продукта с кислотным числом 10-15 мгКОН/г. Полученный продукт совмещают со стиролом при температуре 150 С из расчета получения смолы с содержанием стирола 44-46%. Затем в смеситель, снабженный мешалкой, вводят стирольный раствор полиэфирной смолы в количестве 2100 мас.ч. затем добавляют 210 мас.ч. полиоксипропиленгликольмалеината (соотношение 10:1 мас.ч.), Смесь перемешивают при температуре окружающей среды в течение 3 ч.

Технологичность полученной смолы определялась в процессе отверждения четырехкомпонентной системой: нафтенат кобальта 4 мас.ч., 10 -ный раствор диметиланилина в стироле 2,5мас.ч., перекись метилэтилкетона 2 мас.ч., 10%-ный раствор гидрохинона в диэтиленгликоле 0,25 мас.ч.

Время сохранения жидкого состояния смолы с инициирующей системой при 20 С 50 мин.

Максимальная температура в процессе отверждения 1820С. Время достижения температуры от 65 до 90 С, мин — 2 6", Показатели отвержденной смолы:

Прочность при разрыве, МПа 70,2

Относительное удлинение при разрыве. % 5,2

Пример 5 ! стадия

Получение полиоксипропиленгликольмалеи ната.

В аппарат, снабженный рубашкой для обогрева (охлаждения) и мешалкой, загружают 200 мас.ч. полиоксипропиленгликоля (ТУ 6-05-021-266-80) с гидроксильным числом 54 мгКОН/г и 11,13 мас.ч. малеиновой кислоты, предварительно рассчитанной по формуле:

m 1,03 аЬ 10 з 1,03 200 54

10 з - 11,13 мас.ч.

1836392 10

173

5.5

Смесь нагревают до температуры 200 С при постоянном перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 23 мгКОН/г. После чего полиоксипропиленгликольмалеинат 5 охлаждают до 30 С.

И стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В реактор, снабженный мешалкой, тер- 10 мометром и холодильником загружают

378,4 мас.ч. (1,1 моль) оксипропилированного дифенилолпропана и 98 мас.ч. (1,0 моль) малеинового ангидрида. Реакционную смесь в течение 0,5 ч нагревают в токе азота 15 до 75-5 С, включают мешалку и далее в течение 1,5 — 2 ч поднимают температуру до

200 ч-5 С и при этой температуре ведут процесс до получения продукта с кислотным числом 10 — 15 мгКОН/г. 20

Полученный продукт совмещают со стиролом при температуре 150 С из расчета получения смолы с содержанием стирола

44-46 .

Затем в смеситель, снабженный мешал- 25 кой, вводят стирольный раствор полиэфирной смолы в количестве 2100 мас.ч.. затем добавляют полиоксипропиленгликольмалеинат, исходя из соотношения 5,6:1,1.

Смесь перемешивают при температуре 30 окружающей среды в течение 4 ч, Технологичность полученной смолы определялась как в примере 1, Время сохранения жидкого состояния 35 смолы с инициирующей системой при 20 С, мин 26 30

Максимальная температура в процессе 40 отверждения, С

Время достижения температуры от 65 до 90 С, мин 1 30

Показатели отвержденной смолы: 45

Прочность при разрыве, МПа 46,2

Относительное удлинение при разрыве,$ 50

Пример 6.

I стадия.

Получение полиоксипропиленгликольмалеината.

В аппарат, снабженный рубашкой для 55 обогрева (охлаждения), мешалкой, загружают 200 мас.ч, полиоксипропиленгликоля с гидроксильным числом 53,5 мгКОН/г и малеиновую кислоту, количество которой рассчитывается по формуле:

171

5,8

m 1,04 200 53.5 10 1 1,13 мас.ч, Смесь нагревают до температуры 195ОС при постоянном перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 20 мгКОН/г. После чего полиоксипропиленгликольмалеинат охлаждают до 50 С.

ll стадия

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В смеситель, заполненный стирольным раствором полиэфирной смолы, получение которой описано в примере 1, в количестве

2100 мас.ч., добавляют 280 мас.ч. полиоксип ропилен гли кол ьмалеи ната (соотношение 7,5:1). Смесь перемешивают в течение

3,5 ч при температуре окружающей среды.

Техногичность полученной смолы определялась как в примере 1.

Время сохранения жидкого состояния смолы с иниции рующей системой при

20 С, мин 28 18

Максимальная температура в процессе отверждения, С

Время достижения температуры от 65 до 95 С, мин 240

Показатели отвержденной смолы:

Прочность при разрыве, МПа 58,7

Относительное удлинение при разрыве.

Пример 7.

1 стадия

Получение полиоксипропиленгликольмалеината.

В аппарат, снабженный рубашкой для обогрева (охлаждения) и мешалкой загружают 200 мас.ч. полиоксипропиленгликоля с гидроксильным числом 53 мгКОН/г и 11,03 мас.ч. малеиновой кислоты, предварительно рассчитанной по формуле

m = 1,04 . 200 ° 53 10 =11,03 мас.ч.

Смесь нагревают до температуры 200 С при постоянном перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 21 мгКОН/г, после чего полиоксипропиленгликольмалеинат охлаждают до 35 С.

I I стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В смеситель, заполненный стирольным раствором полиэфирной смолы, получение

1836392

27

5,6 которой описано в примере 1 в количестве

2100 мас.ч, добавляют 412,5 мас.ч. полиоксипропиленгликольмалеината (соотношение 5,6:1,1), Смесь перемешивают в течение

4 ч при температуре окружающей среды. 5

Технологичность полученной смолы определялась как в примере 1, Время сохранения жидкого состояния смолы с инициирующей системой при

20 С, мин

Максимальная температура в процессе отверждения; С 175 15

Время достижения температуры от 65 до90 С, мин . 140

Показатели отвержденной смолы:

Прочность при раз- .. 20 рыве, МПа 45.0

Относительное удлинение при разрыве, Пример.8 (отрицательный)..25

I стадия.

Получение полиоксипропиленгликольмалеината.

В аппарат, снабженный рубашкой для обогрева (охлаждения), мешалкой загружа- 30 ют 200 мас.ч. полиоксипропиленгликоля(0,1 моль) с гидроксильным числом 50 мгКОН/r и малеиновый ангидрид в количестве 0,1 моль, т.е. 9,8. мас.ч. при этом количество малеинового ангидрида, рассчитанного по 35 формуле:

m -200 50 ° 0,87 10з-8,7 мас,ч;, (т.е. перерасход при загрузке в молях составляет 9,8-8,7 1.1 мас.v). Смесь нагревают до температуры 1950С при постоянном 40 перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 20 мгКОН/г; после чего полиоксипропиленгликольмалеинат охлаждают до 40 С.

Время синтеза по причине перерасхода малеинового ангидрида увеличилось на 3 ч.

И стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.. 50

В смеситель, заполненный стиральным раствором полиэфирной смолы, получение которой. описано в примере 1, в количестве

2100 мас.ч. добавляют 525 мас.ч. полиоксипропиленгликольмалеината (соотношение 55

4:1). Смесь перемешивают в течение 4 ч при температуре окружающей среды. Технологичность полученной смолы определялась как в примере 1.

Время сохранения

129

161 жидкого состояния смолы с инициирующей системой при ,200С, мин 14

Максимальная температура в ïðîцессе отверждения, С

Время достижения температуры от

65до90 С, мин 2

Показатели отвержденной смолы:

Относительное удлинение при разрыве. Я, 4,5

Прочность при разрыве, МПа 30.9

П-р и м е р 9 (отрицательный).

I стадия.

Получение полиоксипропиленгликольмалеината.

В аппарат; снабженный рубашкой для обогрева (охлаждения), мешалкой, загружают 200 мас.ч. полиоксипропиленгликоля (0,1 моль) с гидроксильным числом 53 мгКОН/г и малеиновый ангидрид в количестве 0,1 моль, т.е. 9,8 мас.ч. количество малеинового ангидрида, рассчитанного по формуле

m-200 .53 .0,88 10 -9,3мас.ч„ (т.е. перерасход при загрузке в молях составляет 9,8-9.3 " 0,5 мас.ч) Смесь нагревают до температуры 200 С Ари постоянном перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 25 мгКОН/г, после чего олигоэфир охлаждают до 50 С. Время синтеза из-за перерасхода малеинового ангидрида увеличилось на 1 ч.

II стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В смеситель, снабженный мешалКой, заполненный стиральным раствором полиэфирной смолы, получение которой описано в примере 1, в количестве 2100 мас.ч. добавляют 175 мас.ч. полиоксипропиленгликольмалеината (соотношение 12:1). Смесь перемешивают в течение 3 ч при температуре окружающей среды. Технологичность полученной смолы определялась как в примере 1.

Время сохранения жидкого состояния смолы с инициирующей системой при

200С, мин 13

Максимальная температура в процессе отверждения, С

Время достижения температуры от

65 до 90 С, мин 1 15

1836392

2,5

120

4.0

Показатели отвержденной смолы:

Прочность при разрыве, МПа 40,6

Относительное удлинение при 5 разрыве, Пример 10 (отрицательный).

1 стадия.

Получение полиоксипропиленгликольмалеи ната. 10

В аппарат, снабженный рубашкой для обогрева (охлаждения), мешалкой, загружают 200 мас.ч. полиоксипропиленгликоля (0,1 моль) с гидроксильным числом 51 мгКОН/г и малеиновый ангидрид в количе- 15 стве 9,08 мас.ч., рассчитанный по формуле .

0,89 200 51 10 - 9,08 мас.ч. (т,е. перерасход при завышении коэффициента составляет 0,18 мас,ч.). Смесь нагревают до температуры 200 C при постоянном 20 перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 20 мгКОН/г, после чего полиэфир охлаждают до 40 С. Процесс синтеза по причине перерасхода малеинового ангидрида удлинился 25 на 0,5ч.

И стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа, В смеситель, заполненный стирольным 30 раствором полиэфирной смолы, получение которой описано в примере 1, в количестве

2100 мас.ч, добавляют полиоксипропиленгликольмалеинат, исходя из соотношения

5.6:1,1. Смесь перемешивают в течение 4 ч 35 при температуре окружающей среды. Технологичность полученной смолы определялась как в примере 1.

Время сохранения жидкого состояния 40 смолы с инициирующей системой при

20 С, мин

Максимальная температура в процес- 45 се отверждения, С

Время достижения температуры от 65 до 90 С, мин 2

Показатели отвержденной смолы: 50

Относительное удлинение при разрыве. $

Прочность при разрыве, МПа 328 55

Пример 11 (отрицательный)

1 стадия

Получение полиоксипропиленгликольмалеината.

100

B аппарат, снабженный рубашкой для обогрева (охлаждения), мешалкой загружают 200 мас.ч. полиоксипропиленгликоля (0,1 моль) с гидроксильным числом 50 мгКОН и малеиновый ангидрид в количестве 8,6 мас.ч., рассчитанный по формуле:

m-0,86 -200 50 -10 -8.6мас.ч., (т.е. при снижении коэффициента загрузка уменьшилась на 0,15 мас.ч.). Смесь нагревают до температуры 200 С при постоянном перемешивании. Процесс синтеза ведут до получения продукта с кислотным числом 23 мгКОН/г, после чего полиэфир охлаждают до 30 С. Время синтеза по причине уменьшенной загрузки малеинового. ангидрида снижено до 1 ч, но в реакционном продукте остался не связанный полиоксипропиленг ликоль, 11 стадия.

Получение ненасыщенной полиэфирной смолы бисфенольного типа.

В смеситель, заполненный стиральным

-раствором полиэфирной смолы, получение которой описано в примере 1, в количестве

2100 мас.ч. добавляют 280 мас.ч, полиоксипропиленгликольмалеината (соотношение

7,5:1). Смесь перемешивают в течение 4 ч при температуре окружающей среды. Технологичность полученной смолы определялась как в примере 1.

Время сохранения жидкого состояния смолы с инициирую. щей системой при

20 С, мин 18

Максимальная температура в процессе отверждения, С

Время достижения температуры от

65 до 90 С. мин 3 30

Показатели отвержденной смолы:

Относительное удлинение при разрыве, 7, 4,5

Прочность при разрыве. МПа 22,8

Пример 12 (отрицательный).

1 стадия.

Получение полиоксипропиленгликольмалеината.

В аппарат, снабженный рубашкой для обогрева (охлаждения), мешалкой загружают 200 мас.ч. полиоксипропиленгликоля (0,1 моля) с гидроксильным числом 50 мгКОН/г и малеиновую кислоту в количестве 0.1 м, т.е. 11.6 мас.ч. (при этом количество малеиновой кислоты, рассчитанной по формуле

m =1,035 200 50 - 10 10,35мас.ч.

1836392

130 т.е. перерасход при загрузке в молях составляет: 11,6-10,35 - 0,25 мас,ч. Смесь нагревают до температуры 200 С при постоянном перемешивэнии. Процесс синтеза ведут до получения продукта с кислотным числом 22 мгКОН!г, после чего полиоксипропиленгликольмалеинат охлаждают до 40 С, Время синтеза по причине перерасхода малеиновой кислоты увеличилось на 45 мин.

И стадия. 4

Получение ненасыщенной полиэфирной смолы бисфенольного типа;

В смеситель, заполненный стирольным раствором полиэфирной смолы, получение которой описано в примере 1, в количестве

2100 мас.ч., добавляют 525 мэс.ч. полиоксипропиленгликольмалеината (соотношение 4:Ц, Смесь перемешивают в течение 4 ч при температуре окружающей среды, Технологичность полученной смолы определялась как в примере 1.

Ф Время сохранения жидкого состояния смолы с инициирующей системой при

20 С,мин 13

Максимальная температура 0 процессе отверждения, ОС

Время достижения температуры от 65 до90 С,мин 2

Показатели отвержденной смолы:

Относительное удлинение при разрыве. % 4,0

Прочность при разрыве, МПэ 30,0

Из изложенного выше следует, что оптимальным является соотношение смолы и полиоксипропиленгликольмалеината 5.610:1-1,1. При увеличении соотношения смолы и полиоксипропиленгликольмалеината свыше 10:1,1 снижается жизнеспособность смолы с инициирующей системой. ее реакционная способность и показатель относительного удлинения; при уменьшении соотношения ниже 5,6:1 снижается время сохранения жидкого состояния смолы с инициирующей системой, ее реакционная способность и прочность при разрыве.

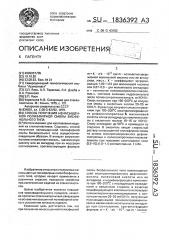

Свойства смол, полученных по заявляемому и известному способам и стеклопластика на основе указанных смол приведены в таблице.

Использование предлагаемого изобретения позволит повысить производитель30 лотным числом 20-25 мг КОЙ/г, полученный поликонденсацией полиоксипропиленгликоля и малеиновой кислоты или ее ангидрида при их соотношении, соответствующем

35 формуле вК эЬ .10, где m — количество малеиновой кислоты или ее ангидрида, мас.ч., К вЂ” коэффициент загрузки, равный 1,0315

55 ность, устранить липкость в готовом изделии, повысить качество пропитки стеклонаполнителя путем повышения сохранения жидкого состояния смолы с инициирующей системой.

Предлагаемый способ на 7-10% повышает производительность процесса получения смолы и в 2,5 раза время сохранения жидкого состояния смолы с инициирующей системой. Это способствует повышению качества пропитки стеклонаполнителя, прочности нэ изгиб стеклопластиковых изделий, 0 частности стеклопластиковых труб, а также производительности при производстве изделий йэ 22-30%.

Формула изобретения

Способ получения ненасыщенной полиэфирной смолы бисфенольного тина поликонденсацией оксипропилированного дифемилолпропана, малеиновой кислоты или ее ангидрида и модифицирующего компонента при 190-200 С с последующим охлаждением и введением стирола, о т л и ч аю шийся тем, что, с целью повышения производительности процесса, качества пропитки стеклонаполнителя связующим на основе ненасыщенной полиэфирной смолы и устранения липкости изделия, в качестве модифицирующего компонента используют полиоксипропиленгликольмалеинат с кис1,04 для малеиновой кислоты или 0,87-0,88 для ее ангидрида; а — количество полиоксипропиленгликоля, мас.ч;

Ь вЂ” числовое значение гидроксильного числа полиоксипропиленгликоля, мг KOH/r, причем сначала поликонденсацией оксипропилированного дифенилолпропана и малеиновой кислоты или ее ангидрида получают ненасыщенную полиэфирную смолу, охлаждают ее, совмещают со стиролом и добавляют полиоксипропиленгликольмалеинат при массовом соотношении ненасыщенной полиэфирной смолы на основе оксипропилированного дифенилолпропана и полиоксипропиленгликольмалеината (5,61O,0):(1.O-1,1), 17

1836392

Показатель

Смола

Известная

Предлагаемая

19 50

26-50

170-182

166

1 30 -2 30

140 мин

45-60

45,6-70

5,3-5,7

4-7

269-320

325-408

Составитель Л.Дзюбина

Техред М.Моргентал Корректор О.Кравцова

Редактор

Заказ 3006 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Время сохранения жидкого состояния смолы с инициирующей системой при 20 С, мин

Максимальная температура в процессе отверждения, С

Время достижения температуры от 65 до 90 С, Прочность при разрыве, МПа

Относительное удлинение при разрыве, (, Производительность при получении стеклопла° стиковых труб непрерывным способом, пмд/ч: диаметром 400 мм диаметром 1000 мм

Полнота полимеризации стеклопластика по Сокслету, %

Предел прочности при изгибе стеклопластиковой трубы в тангенциальном направлении, МПа

14,4 (100 )

9,72 (100 ()

90.74-92,05

18,72 (130 )

11,88 (122 $)

91,2 93 46