Способ получения легированного медного расплава при непрерывном литье и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Использование: непрерывный процесс литья и прокатки низколегированных сплавов , .преимущественно медных. Сущность: при введении легирующих элементов в реакционную камеру под защитной средой под уровень зеркала расплава и их перемешивании с расплавом, легирующие элементы с температурой плавления ниже температуры расплава вводят в твердом состоянии с периодичностью, зависящей от их концентрации в расплаве и производительности процесса; введение расплава в кристаллизатор осуществляют через демпфирующий резервуар;устройство, содержащее промежуточную емкость со сливной трубкой в донной части и стопором, установленным с возможностью осевого перемещения , реакционна камеру, выполненную из огнеупорного материала, установленную в промежуточной емкости и сообщающуюся с ней посредством отверстия в донной части, снабжено демпфирующим резервуаром со сливной трубкой в донной части и стопором, установленным с возможностью осевого перемещения , расположенным под промежуточной емкостью, выполненной в виде раздаточной коробки миксера, при этом реакционная камера выполнена из материала на углеродной основе, например боросилицилового графита, и снабжена полостью в ее донной части. 2 с. и 1 з.п. ф-лы, 1 табл., 1 ил. w Ё 00 GO к VJ о со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4929651/02 (22) 29.04.91 (46) 23,08.93. Бюл. ¹ 31 (71) Всесоюзный научно-исследовательский институт железнодорожного транспорта (72) В.Я.Алехин, В.Я,Берент, С.Ф.Ковалев, Э,Х.Алимов и Г.Н.Громов

73) B.ß.Áåðåíò

56) Чурсин В.М. Плавка медных сплавов.—

M.: 1962.

Патент США № 4751958, кл. B 22 D 11/06, 1988. Авторское свидетельство СССР

¹. 508330, кл. С 22 С 1/00, 1976.

Патент Швейцарии N 665852, кл. С 22 С 37/04, 1986.

Патент США ¹ 4767508, кл. С 22 С 21/04, 1988.

Патент США № 4843428, кл. С 22 С 1/00, 1989.

Заявка Японии № 63 — 213627, кл. С 22 С

1/10, 1988, Патент Ф РГ № 3633925, кл, С 22 С 1/00, 1987.

Патент США № 4767598, кл. С 22 С 1/00, 1988.

Авторское свидетельство СССР № 343759, кл. В 22 0 11/00, 1972. (54) СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕДНОГО РАСПЛАВА ПРИ НЕПРЕPblBH0M ЛИТЬЕ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области металлургии сплавов, а именно, к непрерывному процессу литья и прокатки

„„ Ж„ц, 183647О АЗ (я)з С 22 С 1/00; С 2.1 С 1/00; В 22 D 11/00 (57) Использование: непрерывный процесс литья и прокатки низколегированных сплавов,.преимущественно медных. Сущность: при введении легирующих элементов в реакционную камеру под защитной средой под уровень зеркала расплава и их перемешивании с расплавом, легирующие элементы с температурой плавления ниже температуры расплава вводят в твердом состоянии с периодичностью, зависящей от их концентрации в расплаве и производительности процесса; введение расплава в кристаллиэатор осуществляют через де. мпфирующий резервуар; устройство, содержащее промежуточную емкость со сливной трубкой в донной части и стопором, установленным с возможностью осевого перемеще- 3 ния, реакционнууо камеру, выполненную из огнеупорного материала, установленную в промежуточной емкости и сообщающуюся с ней посредством отверстия в донной части, снабжено демпфирующим резервуаром со 2 сливной трубкой в донной части и стопором, установленным с возможностью осевого перемещения, расположенным под промежуточной. емкостью, выполненной в виде раздаточной коробки миксера, при этом реакционная камера выполнена из материала на углеродной основе, например боросилицилового графита, и снабжена полостью в ее донной части. 2 с. и 1 э.п,, (I ф-лы, 1 табл„1 ил. I ! низколегированных сплавов. Оно может быть использовано при непрерывном литье и прокатке (НЛП) медных сплавов. Катанка

1836470 из низколегированной меди используется для изготовления контактных проводов повышенной износостойкости.

Цель изобретения состоит в повышении качества легированных длинномерных литых заготовок при непрерывном литье, снижение угара легирующих элементов при вводе в металл, упрощение технологической оснастки для ввода и удешевление легирования за счет уменьшения угара.

Поставленная цель достигается тем, что в предлагаемом способе легирующий металл и лигатуру в твердой фазе в виде прутка или отдельными навесками вводя- в огнеупорную емкость с равномерной скоростью, соответствуюшей содержанию легирующего элемента в сплаве и производительности процесса непрерывно о литья, Огнеупорная емкость снабжена полостью в нижней части, погружаемой под уровень зеркала ванны расплава. В этой емкости происходит плавление лигатуры, расплав которой вводят в раздаточную коробку миксера в расплав легируемого металла под уровень зеркала расплава, rpe достигается активное перемешивание легирующего элемента в основном расплаве за счет расположения полости вблизи сливной трубки миксера, а также под действием энергии пада ощей струи, в результате чего происходит усреднение состава сплава перед поступлением в демпферный резервуар и далее в кристаллизатор. При этом в зависимости от материала емкости — преимущественно на углеродной основе, например, боросилицилового графита — при нагреве ot расплава могут выделяться восстановительные газы, которыми защищается основной и легирующий металл. Если это не осуществляется, то в емкость подводят газ с инертными или восстановительными свойствами, Использование легирующих элементов в состоянии твердой фазы позволяет упростить способ легирования в связи с отсутствием потребности в приспособлениях по их расплавлению и защите их расплава от окисления на пути следования их к емкости, где происходит их ввод в расплав ОснОвного металла. Изготовление емкости из материала на углеродной основе позволяет при температуре расплава основного металла защитить от окисления легирующие элементы и таким образом избежать преднамеренного изготовления газов с инертными и восстановительными свойствами и их подачу в емкость.

Использование легирующих элементов с температурой плавления ниже температуры расплава позволяет осуществлять расплавление леги рующих компонентов в

55 емкости тепловой энергией, переданной им от расплава основного металла, что, в свою очередь, позволяет избежать в предлагаемом способе применения плавильных агрегатов для их расплавления, Ввод компонентов через полость в емкости обеспечивает защиту от окисления и угара их, а также более полное взаимодействие расплава легирующего элемента или его лигатуры с расплавом основного металла, Наличие промежуточного демпфирующего резервуара, как промежуточного звена между местоположением ввода легирующих элементов и кристаллизатором улучшает процесс перемешивания их.

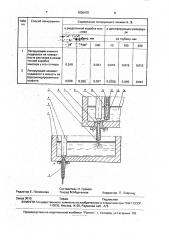

Сущность изобретения поясняется схемой, представленной на фигуре, на которой показана часть литейного оборудования, используемого для легирования расплава металла в условиях непрерывного литья.

Устройство (см. чертеж) состоит из разливочной трубки 1, укрепленной на штифтах в донной части демпфирующего резервуара

2, который заполняется легированным расплавом 3, вход в разливочную трубку закрывается стопором 4, установленным с возможностью перемещения в осевом направлении, В демпфирующий резервуар струя легированного расплава 5 подается через сливную трубку 7, укрепленную на штифтах 6 в донной части раздаточной коробки миксера 8, Вход в сливную трубку закрывается стопором 9. Легирующий элемент 11 подается в огнеупорную емкость 12, в нижней части которой имеется полость 13, Раздаточная коробка миксера заполнена расплавом основного металла 14.

Назначение элементов устройства следующее, Разливочная трубка 1 демпфирующего резервуара 2 служит для подачи легированного металла в роторный кристаллизатор.

Уровень легированного металла 3 в резервуаре 2 поддерживается регулировкой стопора 4, Легированная струя металла 5 выливается через сливную трубку 7, закрепленную штифтом 6 в корпусе раздаточной коробки миксера 8, Уровень расплава 14 в ней регулируется стопором 9. Расплав легирующих компонентов 10 размещаются в емкости 12, в которую подается легирующий элемент 11. Емкость 12 в нижней части имеет полость 13 для лучшего контактирования двух смешивающихся металлов.

Устройство работает следующим образом, Легирующий компонент 11 вводится в твердой фазе в емкость 12, где расплавляется под действием энергии тепла расплава основного металла 14. Расплав лигатуры 10 с основным металлом контактирует в поло1836470

10

30

40

50

55 сти 12, откуда он попадает в раздаточную коробку миксера 8, где происходит окончательное смешивание металлов и усреднение состава сплава, Уровень расплава 14 регулируется стопором 9. Легированная струя металла 5 поступает в демпфирующий резервуар 2; который служит для подачи металла в кристаллизатор через сливную трубку 1 с регулировкой потока при помощи стопора 4.

Предлагаемый способ легирования осуществляется следующим образом, Дозированные куски лигатуры или чистого металла через равные интервалы времени подают в огнеупорную емкость 12, например, из графита БСГ-30, внутри которой создается инертная атмосфера за счет окисления графита или за счет подвода инертного газа. Емкость частично погружена в поток расплава непосредственно около стопорного устройства 9. Лигатура 10 частично смешивается с основным металлом в расширенной части — полости 13 емкости 12 и затягивается в поток металла, вытекающего через сливную трубку 7. Через сливную трубку 7 струя 5 расплава попадает в демпфирующий резервуар 2. Куски лигатуры или легирующего элемента 11 подают в емкость 12 с определенной периодичностью в зависимости от скорости литья. Соотношение объема демпфирующего резервуара 2 и скорости литья таково, что для смены обьема в нем требуется 240 — 250 сек. При этом резервуар 2 является смесителем и демпфирующей емкостью, гасящей периодичность ввода лигатуры.

Пример. Емкость из боросилицированного графита погружали в расплав раздаточной коробки миксера в непосредственнойй близости от стопора миксера. Производительность литья 8,5 т/ч (2,4 кг/сек).

Олово подавали в емкость через направляющую воронку мерными кусками массой 16,6 г через расчетные промежутки времени равные 12,5 сек. При таких условиях в расплаве концентрация олова должна быть после растворения 0,03 — 0,055% масс. Масса расплава в демпфирующем резервуаре 780 кг.

Для контроля проводили отбор проб из различных точек литейного тракта, Пробы анализировали на содержание олова методом спектрального анализа. Ðåзультаты сведены в таблицу.

Таким образом, предлагаемый способ легирования обеспечивает получение качественной продукции, уменьшает потери дефицитного легирующего элемента и при этом в значительной степени упрощает литейное оборудование и технологический процесс ввода в расплав компонентов. По всем перечисленным показателям предложенный способ легирования превосходит известный.

Формула изобретения

1. Способ получения легированного медного расплава при непрерывном литье, включающий введение легирующих элемен15 тов в реакционную камеру под защитной средой под уровень зеркала расплава и их перемешивание с расплавом, о т л и ч а юшийся тем, что, с целью повышения качества металла и удешевления легирования за счет снижения угара легирующих элементов при вводе в расплав, легирующие элементы с температурой плавления ниже температуры расплава вводят в реакционную камеру в твердом состоянии с периодичностью, зависящей от их концентрации в расплаве и производительности процесса, при этом введение расплава в кристаллизатор осуществляют через демпфирующий резервуар.

2, Устройство для получения легирован. ного медного расплава при непрерывном литье, содержащее промежуточную емкость со сливной трубкой в донной части и стопором, установленным с возможностью осевого перемещения, реакционную камеру, выполненную иэ огнеупорного материала, установленную в промежуточной емкости и сообщающуюся с ней посредством отверстия в донной части, отл и ч а ю щ ее с я тем, что, с целью упрощения технологической оснастки, устройство снабжено демпфирующим резервуаром со сливной трубкой в донной части и стопорол:, установленным с возможностью осевого перемещения, расположенным под промежуточной емкостью, выполненной в виде раздаточной коробки миксера, при этом реакционная камера выполнена из матеоиала на углеродной основе и снабжена полостью в ее донной части, 3. Устройство пс п.2, о т л и ч а ю щ е ес я тем, что реакционная камера выполнена из боросилицилового графита, 1836470

Составитель Н, Громов

Техред M.Mîðãåíòàë

Редактор Е, Полионова

Корректор Л. Ливринц

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3010 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5