Шихта для получения композиционного спеченного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии , в частности к получению композиционного спеченного материала. Сущность изобретения: предложена шихта для получения композиционного спеченного материала следующего состава, мас.%: порошок чугуна крупностью 200-630 мкм 55-65, порошок латуни с 35-40% мае. цинка крупностью 100-200 мкм 5-15. порошок серы 0,25-0,75, порошок железа крупностью 200 мкм - остальное, причем порошок чугуна имеет следующий состав , мас.%: углерод 2,0-3.0, кремний2.5-3,8, марганец 0,4-0,9, фосфор 0,1-0,3, сера 0,05-0,1. железо - остальное. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (./) С. (21) 4925981/02 (22) 05.04.91 (46) 23,08.93. Бюл. N. 31 (71) Научно-производственное объединение

"Баккондиционер" (72) А, T.Ìàìåäîâ, Н.А.Алиев и Т.А.Бахышев (73} Научно-производственное объединение

"Баккондиционер" (56) Федорченко И.M. и др. Справочник. Порошковая металлургия. Материалы, технология, свойства, области применения, Киев, Наукова Думка, 1985, с,624.

Авторское свидетельство СССР

М 1563841, кл. С 22 С 33/02, 1988.

Изобретение относится к области порошковой металлургии, в частности к составу шихты для получения композиционного спеченного материала и используется при изготовлении деталей антифрикционного и конструкционного назначения, Целью изобретения является повышение твердости и износостойкости композиционного спеченного материала при сухом трении.

Поставленная цель достигается тем, что шихта для получения композиционного спеченного материала, содержащая порошок железа, порошок латуни с 35-40 мас.% цинка, дополнительно содержит порошок серы и порошок чугуна крупностью 200 — 630 мкм состава (мас.%): углерод 2.0-3,0; кремний

2,5 — 3,8; марганец 0,4-0,9: фосфор 0,1 — 0,3; сера 0,05 — 0,1; железо — остальное, порошок. Ж,„, 1836479 АЗ (s>)s С 22 С 33/02.,38/00; В 22 F 1/00 (54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА (57) Изобретение относится к порошковой металлургии, в частности к получению композицион ного сп ечен ного материала. Сущность изобретения: предложена шихта для получения композиционного спеченного материала следующего состава, мас.%: порошок чугуна крупностью 200 — 630 мкм 55 — 65, порошок латуни с 35-40% мас. цинка крупностью 100 — 200 мкм 5 — 15, порошок серы 0,25 — 0,75, порошок железа крупностью 200 мкм — остальное, причем порошок чугуна имеет следующий состав, мас.%; углерод 2,0 — 3.0, кремний 2,5 — 3,8, марганец 0,4 — 0,9, фосфор 0,1 — 0,3, сера

0,05-0,1, железо — остальное. 1 табл. латуни она содержит крупностью 100200 мкм, а порошок железа — крупностью аЪ 200 мкм, при следующем соотношении О© компонентов, мас.%: (л)

Порошок чугуна 55-65 {

Порошок латуни 5 — 15 ф

Порошок серы 0.25 — 0,75 4

Порошок железа Остальное

Введение в шихту порошка чугуна указанного состава объясняется его высокими антифрикц .онными и прочностными свойствами. При изменении химического саста- (д ва чугунного порош: з цель предложения не достигается ввиду изменения форм графитовых включений и структуры материала, Крупность чугунного порошка в интервале

200 — 630 мкм придает материагу необходимую гетерогенную r Tðóêòópó, BblcOKóêý твердость и износостойкость. При применениll

1836479 чугунного порошка размерами частиц более

630 мкм ухудшается прессуемость шихты и. как следствие, снижаются показатели прочности, твердости и изнастостойкости. При крупности порошка чугуна менее 200 мкм, степень гетерогенности структуры материала снижается, которая также отрицательно сказывается на его износостойкости. При содержании в шихте чугунного порошка менее 55 степень гетерогенности структуры материала снижается, что отрицательно сказывается на его износостойкости при сухом трении. При содержании чугуна более

65 ухудшается прессуемость шихты, что приводит к снижению плотности прессовок, а значит комплекса свойств спеченного материала.

Содержание порошка латуни с 35-40мас, / цинка в шихте колеблется в пределах 515 мас. /, В случае уменьшения содержания в шихте латуни < 5 мас.о/ снижается твердость и износостойкость образцов ввиду ухудшения общей прочности спеченного материала, Повышение содержания латуни в шихте свыше 15 мас. / приводит к повышению вязкости и, как следствие, снижению твердости и износостойкости образцов, При использовании в шихте порошков латуни с крупностью частиц < 100 мкм, повышает гомогенность структуры материала, которая отрицательно сказывается на износостойкости образцов. Увеличение крупности частиц порошков латуни > 200 мкм также ведет к снижению общей прочности спеченного материала со всеми вытекакцими отсюда последствиями, Содержание серы в шихте < 0,25 мас, / снижает твердость и износостойкость композиционного спеченного материала, вследствие снижения количества сульфидных соединений в структуре. В то же время увеличение содержания серы в шихте

> 0,75 мас. снижает общую прочность спеченного материала из-за значительного размещения сульфидов железа и цинка между кристаллами матрицы.

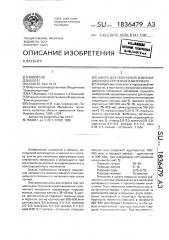

Пример, Шихта для получения композиционного спеченного материала содержала следующие порошки, мас. /: железа, марки ПЖРВ (ГОСТ 9849-86) 2, 200-28, 20-40, чугуна 55-65, латуни с 35-40 мас./ цинка (ГОСТ 15527 — 70) 6 — 15 и серы (ГОСТ 127 — 76Е

0,25 — 0,75. Химический состав чугунного порошка состоит из элементов в мас, ; углерод 2,0-3,0; кремний 2,5 — 3,8; марганец

0,4-0,9; фосфор 0,1-0,3; сера 0,05-0,1; железо — остальное. Крупность порошка чугуна была в пределе 200-630 мкм, порошка лату5

55 ни 100-200 мкм и порошка железа 200 мкм, Смешивание проводили в Y-образном смесителе в течение 3,6 кс, Шихту прессовали под давлением 1000 МПа на гидравлическом прессе HPM-100S. Полученные прессовки — призматические образцы размерами 55х10х10 мм спекали в печи конвейерного типа при температуре

1200 С с изотермической выдержкой в зоне спекания 3,6 кс в среде зндотермического газа. Твердость образцов определяли по

Бриннелю на твердомере ТШ-2М по ГОСТ

9013-59, Износ материала при сухом трении определяли на машине СМЦ-2 по ГОСТ

26614-85, по схеме призматический образец-втулка из стали 45, закаленной до твердости 50 HRC, Давление на пару трения было 2 МПа при скорости скольжения 1,0 м/с. Методика определения износа соответствовала ГОСТ 26614-85.

В таблице приведены составы заявляемой шихты и свойства спеченного материала из нее в сопоставлении с составом известной шихты и со свойствами материала из нее. Как следует из приведенных в таблице данных, предложенная шихта (составы 1-3) обеспечивает по сравнению с известной шихтой (состав 6) повышение твердости и износостойкости композиционного спеченного материала, В случае выхода содержания компонентов шихты и дисперсности порошков чугуна. и латуни, а так>ке состава чугуна за заявленными пределами цель предложения не достигается (составы 4, 5).

Формула изобретения

Шихта для получения композиционного спеченного материала, содер>кащая порошок железа, порошок латуни с 35 — 40 мас.% цинка,отл ича ю щая ся тем, что она дополнительно содержит порошок серы и порошок чугуна крупностью 200-630 мкм состава, мас. /0 .

Углерод 2,0-3,0

Кремний 2,5-3,8

Марганец 0,4-0,9

Фосфор 0,1 — 0,3

Сера 0,05 — 0,1

Железо Остальное, порошок латуни она содержит крупностью

100 — 200 мкм, а порошок железа — крупностью = 200 мкм прл следующем соотношении компонентов, мас. :

Порошок чугуна 55 — 65

Порошок латуни 5 — 15

Порошок серы 0,25 — 0,75

Порошок железа Остальное

1836479

О о о

Щ

I

Щ (Р

C и

I .0

>К tО и

t- o о м

1 .о z..

O.1- ЕО е о т ЩОВО

1a t о

Б а - щ в Щс:

I- Щ»:„"

CO

Y -."

I 1 и О

0-С О

u"o3

S00

С-(Cl.

О

О

».

О о

С 3 о-» о и

Щ

Е

Ф

1х

3

5С с

Щ

II2

О !

Ф

О

О

Б

Х

К

0.

Q)

С-С

О

С3.й

:ъ

CQ г.

Ос а с 1

:>»

«», 3

Ж о

lO

Х

Щ ,z

1» т

l5

Щ

lo

О

> ъ

Б о

Q) т S

Е

Е х

X

0 М ащоХ к

ОЯС1!Соаа

Z щ Щ О. Х !- Z с Е о ооооо

О О ОС

Г С Р CD(A СО

Ф

О 011 1 t

lA I lA

o a - .o

О ОООО

CI1 С" С »

О ОООО (D CD Ж

О ОООО

lA CV CO СО IA

СМ С"Э С0 С CV о оооо"

СЧ СЧ С») С"Ъ CV

ОООО со î а !о

CV ».»

ОООО

Оn О ч. со, о

I .0 р

c; >

О в е с

О I 1 t о

1 1 I I

lA t

М) lA

О OOOсо ОО СОО а c c (»