Распределитель

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК уц5 F 15 В 13/02

ГРСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ОСПАТЕНТ СССР)

ПИСАНИЕ ИЗОБРЕТЕНИЯ е н о н

К1 АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1) 4942141/29

2) 04.06.91

6) 30.08.93. Бюл. М 32

1) Харьковский автомобильно-дорожный ститут им. Комсомола Украины

2) Н.П,Ремарчук, А.M.Õàð÷åíêî, С.П.Зайв, В.Г.Борисенко и 10.В,Рыжков

6) Башта Т.M., Бабинская В.Д., Головко .С. и др. Надежность гидравлических сисм воздушных судов. /Под ред.Т.M.Башты. .: Транспорт, 1986. с.51, рис.1.27.

4) РАСПРЕДЕЛИТЕЛЬ

7) Использование; в области машиностроия, относится к гидроаппаратам, примеяемым в гидропри водах рабочего орудования сельскохозяйственных, горх, строительных и дорожных машин. СущИзобретение относится к гидроаппарат м, предназначенным для управления поком жидкости от гидромашин к дродвигателям, обеспечивающим возатно-поступательное или вращательное ижение рабочему оборудованию сельскозяйственных, горных, строительных и дожных машин.

Цель изобретения — повышение гермечности, улучшение технологичности и ижение материалоемкости.

Поставленная цель достигается тем, что я снижения перетечек жидкости в сопряении между поверхностью распределительной втулки и охватываемой оверхностью крышки величина герметизиемой поверхности уменьшена в три раза. ри таком выполнении распределительной в лки или прочих равных условиях (зазоры в1 сопряжении, высота втулки, тип рабочей

„„Ы2„„1837127 А1 ность изобретения: напорный канал в распределительной втулке выполнен равным по величине Hcпорному каналу в корпусе крышки. Центральный осевой канал в плоском золотнике сообщен с поперечным каналом и торцевыми проточками со сливным каналом, выполненным в крышке корпуса, а рабочие каналы в плоском золотнике выполиены наклонными. Минимальное расстояние между осями входных отверстий рабочих каналов и исполнительных каналов в основании корпуса составляет 2(d+t), а расстояние между осями выходных отверстий рабочих каналов составляет 4(d+t), где

d — диаметр напорного канала крышки корпуса и распределительной втулки; t-толщина стенки распределительной втулки. 3 ил. жидкости, давление и температура рабочей среди) также снижается величина перетечек жидкости в три раза. Технологичность улучшается за счет упрощения процесса изготовления золотника путем выполнения рабочих каналов в виде наклонных сверлений вместо фрезерных noneречных канавок, выполняемых на наружной поверхности золотника и одновременно обеспечивающих роль гидростатической разгрузки золотника (лля предложенной конструкции распределителя такая разгрузка золотника не требуется). Технологичность улучшается за счет уменьшения количества сливных каналов (один вместо двух). Кроме того, в предлагаемой конструкции распределителя снижены габариты и соответственно металлоемкость, Величина перемещения золотника для предлагаемой конструкции распределителя составляет d+t, где d — диаметр напорного канала крышки корпуса и распределительной l837127 втулки: t — толщина стенки распределительной втулки.

В предлагаемом техническом решении напорный канал в распределительной втулке выполнен равным по величине напорному каналу в крышке корпуса; центральный осевой канал в золотнике сообщен с поперечным каналом и торцевыми проточками, выполненными в золотнике; обеспечена гидравлическая связь напорного канала со сливным, выполненным в крышке корпуса; минимальное расстояние между осями входа в рабочие каналы золотника составляет

2(d+t), а на выходе из них — 4(d+t); в основании корпуса выполнены исполнительные каналы, расстояние между которыми составляет 2(d+t).

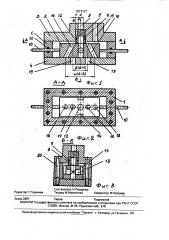

На фиг.1 представлен распределитель; на фиг.2 — разрез А-А на фиг.1; на фиг.3— разрез Б-Б на фиг.1.

Распределитель содержит корпус 1, в котором размещен плоский золотник 2, крышку 3 и основание корпуса 4. Причем в крышке корпуса вмонтированы пружина 5 и распределительная втулка 6 с уплотнительным устройством 7. Напорный канал 8 в распределительной втулке 6 сообщен с напорным каналом 9, выполненным в крышке, обеспечивающим гидравлическую связь распределителя с источником энергии (не показан). Распределительная втулка 6 прижата к верхней рабочей поверхности золотника 2 усилием пружины 5, а золотник опирается на рабочую поверхность основания корпуса 4, По обе стороны плоского золотника 2 расположены толкатели 10, проходящие насквозь через корпус 1. Герметизация в подвижном сопряжении толкателей 10 обеспечивается уплотнителями 1 l.

Напорный канал 8 в распределительной втулке 6 сообщен через центральный осевой канал 12, поперечный канал 13 и торцевые проточки 14, выполненные в плоском золотнике 2, со сливным каналом 15 в верхнем распределительном диске 3, посредством которого обеспечивается гидравлическая связь с масляным баком (не показан), По обе стороны от центрального осевого канала 12 в золотнике выполнены наклонные рабочие каналы 16. Расстояние между осями входных отверстий 17 рабочих каналов 16 составляет 2(d+t), а расстояние между осями выходных отверстий 18 составляет 4(d+t). В.основании корпуса 4 исполнительные каналы 19 выполнены на расстоянии, равном 2(d+t), с их помощью обеспечивается гидравлическая связь с гидродвигателем — гидроцилиндром, гидромотором или поворотным цилиндром (не показан). Крепление крышки 3 и основания

4 с корпусом 1 обеспечивается винтами 20.

Распределитель работает следующим образом. В исходном положении (фиг.1-3) рабочая среда от источника гидравлической энергии (насоса) под давлением подается в напорный канал 9 крышки корпуса 3. Далее рабочая среда поступает по напорному каналу 8 во втулке 6 к центральному осевому каналу 12, поперечному каналу 13 и торцевым проточкам 14, выполненным в плоском золотнике 2. Затем с минимальной величиной давления, определяемой сопротивлением этих каналов, рабочая среда llo сливному каналу 15, выполненному в крышке 3, направляется в масляный бак. В результате такого направленного движения рабочей среды от источника гидравлической энергии до масляного бака обеспечивается разгрузка источника энергии до величины давления, определяемой сопротивлением сливных каналов, т.е. до величины 0,6...1

МПа, что позволяет повысить работоспособность распределителя и всего гидропривода.

При смещении толкателем 10 плоского золотника 2, например, в правую сторону до упора в торцевую внутреннюю поверхность корпуса 1 рабочая среда от источника гидравлической энергии направляется из напорного канала 8 распределительной втулки . 6 в левый рабочий канал 16 через вход 17 и выход 18 плоского золотника 2, а затем к левому исполнительному каналу 19 основания 4 и от него к исполнительному гидродвигателю. Одновременно рабочая среда от гидродвигателя по правому исполнительному каналу 19, центральному осевому каналу

12, поперечному каналу 13 и торцевым проточкам 14 направляется на слив в масляный бак через сливной канал 15, выполненный в крышке 3. Герметизация сопряжения между распределительной втулкой 6 и верхней рабочей поверхностью золотника 2 при относительно невысоком давлении рабочей среды обеспечивается усилием, создаваемым пружиной 5. При значительном давле0 нии рабочей среды требуемая герметизация обеспечивается дополнительным усилием.. создаваемым за счет воздействия рабочей среды на торцевую поверхность распределительной втулки 6. В рабочем режиме герметизация сопряжения между наружной поверхностью втулки 6 и внутренней поверхностью крышки 3 обеспечивается уплотнителем 7, а уплотнителями 11 устраняются наружные утечки рабочей среды.

При смещении плоского золотника 2 . толкателем 10 в левую сторону принцип ра1837127 боты распределителя аналогичен приведенному.

Предлагаемая конструкция распределителя по сравнению с прототипом обладает: минимальным усилием, необходимым на перемещение золотника по нижнему основанию корпуса ввиду небольшого прижимающего (радиального) усилия, создаваемого давлением слива рабочей среды на верхнюю поверхность золотника и напорным давлением рабочей среды, действующим на торцевую поверхность распределительной втулки, толщина которой равна

t; повышенной герметичностью в связи с уменьшенными габаритами распределительной втулки; минимальными габаритами золотника, корпуса и основания, уменьшенными на

20...40, в соответствующем процентном отношении уменьшена металлоемкость распределителя; улучшенной технологичностью, обусловленной выполнением рабочих каналов в золотнике сверлением вместо фрезерования, а также уменьшением размеров распределительной втулки; повышенной надежностью работы, обусловленной разгрузкой распределителя и источника гидравлической энергии при нейтральном положении золотника от воздействия высокого давления рабочей среды за счет соединения напорного канала со сливным.

Следовательно, предлагаемая конструкция распределителя позволяет повысить герметичность, улучшить технологичность и снизить металлоемкость, а также разгрузить источник гидравлической энергии при нейтральном положении золотника до величины давления рабочей среды, равного давлению сопротивления сливной магистрали, что обеспечивает повышение надежности работы не только распределителя, но и гидропривода в целом.

Формула изобретения

5 Распределитель, содержащий корпус с основанием, в котором выполнены исполнительные каналы, и крышкой, размещенный в полости корпуса с возможностью продольного перемещения плоский золотник, вы10 полненный с центральным осевым каналом и расположенными по обе стороны от него рабочими каналами, установленные в расточке крышки корпуса пружину и распределительную втулку, посредством которых

15 плоский золотник прижат к основанию корпуса. йри этом крышка корпуса выполнена с напорным каналем, сообщенным через расточку крышки с напорным каналом распределительной втулки, образованным

20 внутренней полостью последней, а также сливной канал, о т л и ч а lo шийся тем, что, с целью повышения герметичности, улучшения технологичности изготовления и снижения металлоемкости, напорные кана25 лы в распределительной втулке и в крышке корпуса выполнены равного диаметра, а плоский золотник выполнен с поперечным каналом и торцевыми проточками, посредством которых его центральный осевой ка30 нал постоянно сообщен с полостью корпуса, сообщенной со сливным каналом, который выполнен с крышке корпуса, причем рабочие каналы в плоском золотнике выполнены наклонными, а расстояния между осями

35 входных отверстий рабочий каналов плоского золотника и между осями исполнительных каналов основания корпуса выполнены равными 2(d+t), при этом расстояние между осями выходных отверстий рабочих каналов

40 плоского золотника выполнено равным

4(d+t), где d — диаметр напорного канала крышки корпуса и распределительной втулки; т — толщина стенки распределительной втулки.

Редактор Т.Горячева

Заказ 2857 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскэя наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 191

1837127

6 4

Составитель H.Ðåìàð÷óê

Техред М. Моргентвл

Фur. 8i !

Корректор М,Петрова