Способ создания защитного покрытия на теплоизоляции трубы

Иллюстрации

Показать всеРеферат

Сущность изобретения: наносят на трубу охватывающую теплоизоляцию наружную оболочку, нагревают ее в печи и наносят на торцовые поверхности теплоизоляции и концы трубы, не имеющие теплоизоляции. Оболочку формируют из термоусаживающейся ленты, наматываемой с нахлестом при вращательно-поступательном движении трубы, при термоусадке склеивают ленту. Нахлест ленты на концах трубы увеличивают по сравнению с нахлестом ее на цилиндрической части на величину, определяемую заданным соотношением. 3 ил,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 ОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ЕДОМСТВО СССР

ГОСПАТЕНТ СССР) !

ОПИСАНИЕ ИЗОЬРКТКНИЯ к АВТОРскому свидетельству (я)5 E 16 1 59/18

h= д ти+2(1-Клоп)Нл, 1

21) 4947354/29

22) 18.06.91

46) 30.08.93. Бюл. М 32

1) Всесоюзный научно-исследовательский нститут по строительству магистральных рубопроводов

2) B,Б.Ковалевский, Н.Н.Потехин и В,К.Сеенченко

6) 1. Патент Великобритании ¹ 2166512, л, F 16 L 59/02, опублик. 1986.

2. Заявка ФРГ М 3415456, «л. F 16 Е.

9/14, опублик. 1984.

Изобретение относится к изоляции изелий, в частности к изоляции труб, и может

ыть использован при нанесении теплоизояции нз трубы для ее защиты при последущей транспортировке.

Целью изобретения является повыше тие производительности процесса.

Это достигается тем, что по способу содания защитного покрытия на теплоизоляии трубы, ззключающемуся в нанесении на рубу охватывающей теплоизоляцию наружой оболочки, нагреве ее в печи и нанесении з торцовые поверхности теплоизоляции и онцы трубы, не имеющие теплоизоляции, аружную оболочку формируют из термосаживающейся ленты, наматываемой с наестом при вращвтельно-поступательном вижении трубы, термоусадки и склеивания енты, при этом нахлест ленты на концах рубы увеличивают по сравнению с нахлетом ее на цилиндрической части на величиУ

БЫ „1837133 А1 (54) СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТЕПЛОИЗОЛЯЦИИ ТРУБЫ (57) Сущность изобретения; наносят на трубу охватывающую теплоизоляцию наружную оболочку, нагревают ее в печи и наносят на торцовые поверхности теплоизоляции и концы трубы, не имеющие теплоизоляции.

Оболочку формируют из термоусаживающейся ленты, наматываемой с нахлестом при вращательно-поступательном движении трубы, при термоусадке склеивают ленту. Нахлест ленты на концах трубы увеличивают по сравнению с нахлестом ее на цилиндрической части на величину, определяемую заданным соотношением. 3 ил, где h — величина увеличения нахлеста;

ä» вЂ” толщина слоя термоизоляции;

K > — коэффициент термоусадки ленть в поперечном направлении;

Нд — ширина наматываемой ленты, 00 а термоусаживзющуюся ленту выбирают из (ф,) условия, удовлетворяющего соотношению

Ъ

Кпр =

4ысх Оти (д кон От

Од где Кт,р — коэффициент термоусадки ленты в продольном направлении;

4 — длина ленты до термообработки; бион — длина ленты после термообработки;

D» — наружный диаметр теплоизоляции;

От — диаметр трубы.

1837133

Нкон

Кпоп—

Нисх

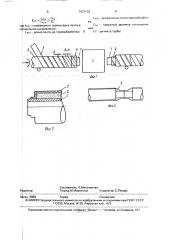

h= д ти+2(1-Кпоп)Нл, Л Нл=Нисх Нкон, На фиг. 1 представлена линия для нанесения защитного покрытия на теплоизоляцию трубы; на фиг, 2 — разрез торцового теплоизолированного конца трубы после нанесения на него защитного покрытия и термообработки; на фиг. 3 — исполнение способа при обработке сразу двух труб, торцы которых примыкают друг к другу.

Устройство, представленное на фиг.1, содержит трубу 1, покрытую слоем теплоизоляции 2, на которую наносят оболочку 3 иэ термоусаживающейся ленты, наматываемой на теплоизоляцию с нахлестом А; на торцах трубы 1 ленту наносят с напуском 4.

При этом труба 1 движется вращательно-по- 15 ступательно. Слева на фиг,1 показана труба

1, на торце которой сделан напуск 4, еще не обработанный в печи 5. Напуск 4, осуществляющий изоляцию торца, получают в едином технологическом процессе путем 20 непрерывной намотки оболочки 3 с увеличениемм нахлеста до значения A+h на торце трубы. Это обусловлено тем, что при термоусадке часть ленты с цилиндрической поверхности загибается и переходит на торец 25, теплоизоляции, а затем на поверхность трубы, При сохранении величины нахлеста А, характерного для цилиндрической части, возможен значительный сдвиг слоев, при котором нахлест будет полностью ликвиди- 30 рован и края ленты могут разойтись, что приведет к потере сплошности защитного покрытия. На цилиндрической части поверхности трубы нахлест А нормируется из ус ловия гарантированного минимума, обеспечивающего сплошность и прочность защитной оболочки после термоусадки и термообработки, обычно он не превышает

30-40 мм. Увеличение нахлеста на цилиндрической части трубы до величины, необхо- 40 димой для изоляции торцов, например до величины A+h, привело бы к существенному перерасходу термоусаживающейся ленты, т.е, к ухудшению экономических показателей. При термообработке термоусаживающа- 45 яся лента характеризуется коэффициентом термоусадки в продольном Кпр и поперечном Кпоп направлениях, При этом

Физический смысл указанной зависимости — увеличение нахлеста на полную толщину теплоизоляции в сумме с двойной величиной изменения ширины наматываемой ленты Л Нл при термообработке: где Ннсх — исходная ширина ленты;

Нкон — конечная ширина ленты после термоусадки, Степень термоусадки в продольном направлении, как правило, значительно выше, чем степень термоусадки в поперечном направлении. Причем эти коэффициенты могут изменяться в зависимости от типа применяемых лент, Температурный режим термообработки определяют характеристиками подклеивающего слоя, который должен расплавиться в процессе термообработки.

После получения необходимого напуска, зависящего от толщины теплоизоляции

2 и величины нахлеста, оболочку разрезают.

Справа на фиг,1 показана труба 1 с термообработанным напуском 4. Более наглядно вид термообработанного торца трубы 1 представлен на фиг.2. Теплоизоляция 2 охвачена вдоль поверхности трубы 1 термоусаживающейся оболочкой 3, склеенной на стыках после обработки в печи 5. а на торце трубы, теплоизоляции 2 надежно изолирована от внешних воздействий оболочкой 3 эа счет загиба ее с переходом на трубу 1.

Когда возникает необходимость в ускоренной обработке большого количества труб; то предлагается размещение их на линии обработки встык. 8 этом случае, как показано на фиг.3, разрезание оболочки 3 может осуществляться как в процессе термообработки, так и после его окончания.. Формула изобретения

Способ создания защитного покрытия на теплоизоляции трубы, заключающийся в нанесении на трубу охватывающей теплоизоляцию наружной оболочки, нагреве ее в печи и нанесении на торцовые поверхности теплоизоляции и концы трубы, не имеющие теплоизоляции, о т л и ч а Ю шийся тем, что наружную оболочку формируют из термоусаживающейся ленты, наматываемой с нахлестом при вращательно-поступательном движении трубы, термоусадки и склеивания ленты, при этом нахлест ленты на концах трубы увеличивают по сравнению с нахлестом ее на цилиндрической части на величину где h — величина увеличения нахлеста. д тн — толщина слоя термоизоляции;

Кпоп — коэффициент термоусадки ленты в поперечном направлении;

Нл — ширина наматываемой ленты, а термоусэживающуюся ленту выбирают из соотношения

1837133

Lxc,p — длина ленты после термообработ1 4

2 юг 3

Составитель Е.Мельникова

Техред M.Mîðråíòàë Корректор С.Пекарь

Редактор

3 каз 2858 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 -исх ту

Курв -кон 1 т г Кля — коэффициент термоусадки ленты в и одольном направлении;

LHcx — длина ленты до термообработки;

Оти — наружный диаметр теплоизоляции;

5 D — диаметр трубы,