Шихта для получения электроизоляционного материала

Иллюстрации

Показать всеРеферат

Использование: для получения периклазового порошка, применяемого в электротехнической промышленности в качестве наполнителя для трубчатых электронагревателей . Сущность изобретения: шихта включает, мас.%: брусит БФ- Мд(ОН)2 97,3-99,4; силикат магния 0,6-2,7 с массовым соотношением МдО/5Ю2 0,5-1,0. Характеристика: удельное объемное электросопротивление при 1000°С(2-3) 1070м -см, при 800°С 7,0 -108 - 1.0-109 Омсм, электрическая прочность 1.5-1,6 кЗ/мм, электросопротивление спирали (время работы 300 ч) 11,8-12,5 Ом, время полной деградации ТЭН, 840-909 г. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (а9) (1 а) (s.)5 С 04 В 35/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ !

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) IITg ) - (;-i fA Ü Í")у

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (ф 1) 4900931/33 (2) 09.01,91 (46) 30.08.93, Бюл. 32 ((1) йосточныи научно-исследовательолии и проектный институт огнеупорной промышленности и Институт химии Уральского отделения АН СССР (12) А.И. Снегирев, А.А. Фотиев, А,С. Сметанин, E.Ï. Абрамов и А.А. Вяткин (13) Восточный научно-исследовательский и, проектный институт огнеупорной промышленности (6) ТИ 203 — 0 — 30 — 86. П роизводство электротехнического перикла à, r. Богданович, 1986.

Авторское свидетельство СССР (ф1498710, кл. С 01 F 5/06, 1987. (54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИ ВОЛЯЦИОННОГО МАТЕРИАЛА

Изобретение относится к технологии получения порошков периклазовых электротехнических, применяемых в электротехнической промышленности в качестве наполнителя для трубчатых электронагревателей (T3 H).

Целью изобретения является снижение коррозионного износа спирали трубчатого электронагревателя под воздействием электр(изоляционного материала.

Сущность изобретения заключается в том, что используют шихту, состоящую из. брусита и силиката магния с массовым соотно(иением MgO/$ 02 0,5 — 1,0 при следующем содержании компонентов, мас. :

Брусит 97,3 — 99,4

Силикат магния 0,6 -2,7. (57) Использование: для получения периклазового порошка, применяемого в электротехнической промышленности в качестве наполнителя для трубчатых электронагревателей. Сущность изобретения; шихта включает, мас,%: брусит БФ—

Mg(OH)z 97,3 — 99,4; силикат магния 0,6 — 2,7 с массовым соотношением MgO/SIOz 0,5 — 1,0.

Характеристика . удельное объемное злектросопротиаление пари10ОО С)2 — 3) 10 Ом см. при 800 С 7,0 10 — 1,010 Ом см,,электрическая прочность 1.5 — 1,6 к 3 /мм, электросопротивление спирали (время работы 300 ч) 11,8 — 12,5 Ом, время полной деградации

ТЭН, 840 — 909 г, 1 табл. изобретение осуществляется следу ощим образом, Для приготовления шихты использова- А ли брусит, следующего химического соста- Ca ва, мас.%: 65,6 МдО; 2,18 СаО; О, t6 FezO3, Я

0,92 $Юж 0,05 AI203; 31,0 Ь fTlpp<, и силикат магния с соотношением MgO/S!Oz 0,5 — 1,0, ( котсрый готовили из минералов брусита, форстерита и клиноэнстатита.

Шихту готовят следующим обра"îì,,Бру- (Д сит в количестве 99,4 мас.% смешивают с 0,6 мас,% силиката магния (MgO/SIOz = 1,0) химического состава, мас.%; 43,5 Mg0; 43,5

SIOz; 13,0 Л(плРк. Подготовленную смесь подают в бункер для сырья. Плавку ведут в электротермической печи. После естествен1838276

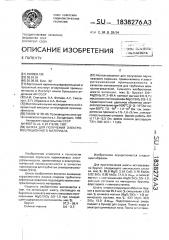

Свойства электроизоляционных натерналов б

Электронзоляциснные свойства электрическая прочность; кО/мм

Состав вихты

)ОГ п/п

Нассовая доля конпонентов, ь

Иассовая доля в плааленои пороаке, 2 ценка коррозионоого износа спирали ТЭН удельное объемное электросопротналение; Ом см лектросопротивление пирали Ом (вреия аботы, ч) время полной дегра-.

ТЭН состояние спирали в активной

1000 C 800 С

100 300

3,0 10

99,4

0,6

1,0 10э

t,6

12,7

l2,5

909

Сохраняется

Форна, нарушена целостность

Сохраняется

Форма, нарувена целостность

Брусит

Ненее

0,04

Силикат магния . (llgO/SiOg» l,О)

2 Брусит

2>7 t0 9,8 10

870

1,6

12ь3

12,0

98,0

2,0

0,07

Силикат магния (ttgO/SiOg- 0 5) 1t,8

2,0 10 7,0.10

97,3

2,7

840

12,2

1,5

Сохранясэco

Форма, нарусена цегост ность

3 Брусит

0 Il

Силикат нагння (llgO/SiO2» О, 75) :,6 1(з

99,8.

0,2

8,0

400

10ь9

Г4лное раэруаснне с диФфуэиомэыи распрсделениен е корсике

I 0

0,30

4 Брусит

Силикат иагния (ItgO/Si0>» 1.2) 1,0 ее ° 0 1ОВ

1 5 10

8,5

11,8

350 Полное раэруыение с дицоуэноннын распределением е лороаке

0,52

97,0

Брусит

Силикат магния (8gO/SiOt» 0,Э) Oorwoe разруаенне с дифФуэиоиным распределением в пороаt0,3

4,2 10 а

2,0. 10

424

1,6

0,38

6 Брусит

99,3

Содовый силикат натрия

llринечаиие: Примеры 4 и 5 выполнены с запредельиыни значенияни смликата магния в шихте.

Составитель А. Снегирев Техред М.Моргентал Корректор M. Куль

Редактор

Заказ 2899 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ного охлаждения из кускового материала готовят порошки марки иК"..

Приемы выполнения остальных примеров аналогичны приведенному.

Данные определения массовой доли

NagO в порошках, измерения электроизоляционных свойств и степени коррозионного износа спирали под воздействием электроизоляционного порошка приведены в таблице.

Как видно из таблицы, массовая доля

NazO в порошках, выплавленных из предложенной шихты, уменьшилась с 0,38 до 0,04—

0,11 мас. . Соответственно снизилась степень коррозионного износа спирали

ТЭН под воздействием этих порошков, Электроизоляционные свойства (удельное обьемное электросопротивление и электрическая прочность) порошков по изобретению (примеры (1-3) и порошков из известной шихты находятся на одинаковом уровне. Электросопротивление спирали при работе ТЭН в интервале от 100 до 300 ч изменяется незначительно (с 1,6 до 3,2%. В то же время применение порошка по изобретению йовышает электросоп ротивление спирали при работе ТЭН в течение 100 ч на

18,4 — 23,3%, а при работе ТЭ Н в течение 300 ч — на 32,6 — 40,4%. 3а счет этого сокращается время полной деградации ТЭН в 1,982,14 раза, Формула изобретения

Шихта для получения электроизоляционного материала, включающая брусит и добавку силиката, отличающаяся тем, что, с целью снижения коррозионного изно15 са спирали трубчатого электронагревателя под воздействием электроизоляционного материала, в качестве добавки она содержит силикат магния с массовым соотношением M90/$(02 0,5-1,0 при следующем содержании компонентов, мас. :

6русит 97,3 — 99,4

Силикат магния 0,6-2,7.