Способ получения этилбензола или изопропилбензола

Иллюстрации

Показать всеРеферат

Использование: в качестве полупродукта в синтезе ароматических соединений. Сущность изобретения: продукт: этил/бензол . CeHsCzHs. БФ СвНю, выход43,7%. Изопропил/бензол, СбНбСзН, БФ СэЖэ, выход 33,9%. Реагент 1: бензол. Реагент 2: этилен или пропилен. Катализатор - хлористый алюминий, . Условия реакции: в среде катализаторного комплекса при 100°С. Способ включает подачу в алкилатор возвратного и свежего бензола, возвратного и свежего бензола, возвратного и свежего катализаторного комплекса, полиалкилбензолов и олефинэ и последующее разделение полученного алкилата. При этом свежий возвратный бензол, свежий катализэторный комплекс и олефин предварительно контактирую перед подачей в алкилатор. 1 ил. 1 табл. ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s С 07 С 2/68, 15/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ, .г.: l ).зг Ь г ! и:iflÈÇ l Å;.

К ПАТЕНТУ (21) 4837280/04 (22) 08.06,90 (46) 30.08.93. Бюл. № 32 (71) Уфимский завод синтетического спирта им. 40-летия ВЛКСМ (72) С.B. Эйгин, В.А. Шабанов, В.H. Карасев и Т.С. Анфиногенова (73) С.В. Эйгин (56) Авторское свидетельство СССР № 789464, кл. С 07 С 2/68, 1978.

Патент CLUA ¹ 33884488001122, кл. С 07 С 3/56, 1974.

Липович В.Г., Полубейцева М.Ф. Алкилирование ароматических углеводородов, M.: Химия, 1985, с. 234. (54) СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА

ИЛИ ИЗОПРОПИЛБЕНЗОЛА

Изобретение относится к способу получения алкилбензолов взаимодействием бензола с олефинами в присутствии каталиэаторного комплекса на основе хлористого алюминия.

Целью изобретения является уменьшение расхода катализаторного комплекса за счет снижения выхода полиалкилбенэольн ых смол и увеличения этил- или иэопропилбензола.

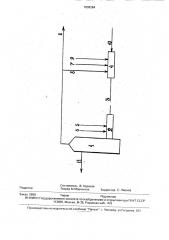

На чертеже представлена схема осуществляемого способа, Процесс осуществляют следующим образом: в алкилатор 1 через гребенку 2 по линии 3 подают компоненты иэ смесителя 4 и рециркулирующие потоки — возвратный. Ы „1838284+3 (57) Использование: в качестве полупродукта в синтезе ароматических соединений, Сущность изобретения: продукт; атил/бенэол. C6HsC2H5. БФ C8H1Q, выход 43,7$. Иэопропил/бензол, С6НБСЗНт, БФ CgH 1о, выход 33.9 . Реагент 1: бенэол. Реагейт 2; этилен или пропилеи. Катализатор — хлористый алюминий, A!Clz. Условия реакции: в среде каталиэаторного комплекса при 100 С.

Способ включает подачу в алкилатор возвратного и свежего бенэола, возвратного и свежего бензола, возвратного и свежего катализаторного комплекса, полиалкилбензолов и олефина и последующее разделение . полученного алкилата. При этом свежий возвратный бензол, свежий каталиэаторный комплекс и олефин предварительно контактирую1 Ы перед подачей в алкилатор. 1 ил. 1 табл, г

IC .! ! егокнЪ катализаторный комплекс 5 и полиалкил- ® бензолы 6. (В смеситель 4 идут потоки свежего бензола 7, возвратного бензеле 8, свежего ка- СО тализаторного комплекса 9 и олефина 10. М

Реакционную массу алкилирования 11 QQ непрерывно отбирают из алкилатора и на- фь правляют на выделение возвратных бензола и каталиэаторного комплекса и на узел ректификации,,6д

Сопоставительный анализ с прототи пом позволяет сделать вывод о том, что заявляемый способ получения эти-бензола или иэопрапилбензола путем алк1 иро" ния бензола этиленом отличается от иэвест ного последовательным, раздельным контактированием свежих и рециркулирую1838284 щих компонентов, Это обеспечивает проведение реакции алкилирования до контакта с осмоленными возвратными рециркулирующими потоками, т.е, исключает дезактивацию, экранирование свежего катализаторного комплекса рециркулируемыми смолами и полиалкилбензолами до проведения целевой реакции получения моноалкилбензола.

Анализ известных способов получения этилбензола или изопропилбензола пока.зывает, что одновременная подача компонентов единым потоком в алкилатор приводит к повышенному расходу катализаторного комплекса за счет осмоления последнего, Однако использование отдельной подачи. исходных компонентов свежего !1 возвратного бензолов, свежего катализаторного комплекса и олефина вызывает снижение расхода картализаторного комплекса, которое достигается в заявляемом решении, Предлагаемая схема технологична, вписывается в действующее производство.

Испытана на промышленной установке, в качестве сырья применяли бензол ГОСТ

9572 — 77, пропилен ГОСТ 25043 — 87, катализаторный комплекс на основе хлористого алюминия.

Способ иллюстрируется следующими примерами.

Пример 1 (по прототипу для этилбензола). В алкилатор через гребенку подают: сухой бензол 10 т/ч, исходный катализаторный комплекс, 28 кг/ч по хлористому алюминию; возвратный катализаторный комплекс, 5 т/ч; полиалкилбензолы, 4 т/ч; этилен, т/ч; возвратный бензол, 6 т/ч.

Выходящая из алкилатора реакционная масса алкилирования содержит, мас.%: этилбензол 42,30 полиалкилбензолы 18,20

Пример 2. В смеситель (апп.4) подают: сухой бензол, 10 т/ч: исходный катализаторный комплекс, 27 кг/ч по хлористому алюминию: возвратный бензол 6 т/ч; этилен, 1 т/ч. В алкилатор (апп.1) через гребенку (апп,2) подают; возвратный катализаторный комплекс, 5 т/час; полиалкилбензолы 4 т/ч и смесь из (апп.4), 17,027 т/час.

Выходящая из алкилатора (апп.1) реакционная масса алкилирования содержит, мас.%: этилбенэол 43,69 полиалкилбензолы 17,91

Пример 3, B смеситель (апп.4) подают бензол, 10 т/ч; исходный катализаторный комплекс, 26,5 кг/ч по хлористому алюминию; возвратный бензол, 6 т/ч; этилен, 1 т/ч. В алкилатор (апп,1) через гребенку (апп.2) подают: возвратный катализаторный комплекс, 5 т/час; полиалкилбензолы, 4 т/ч; смесь из апп.4, 17,0265 т/ч.

5 Выходящая из алкилатора (апп.1) реакционная масса алкилирования содержит, мас.%: этилбензол 43,42 полиалкилбенэолы 13,01

Пример 4 (по прототипу для изопропилбензола). В алкилатор через гребенку подают: сухой бензол, 25 т/ч, исходный катализаторный комплекс, 42 кг/ч по хлористому алюминию; возвратный катализаторный комплекс, 10 т/ч, полиалкилбензолы, 5 т/ч; пропилен, 3 т/ч; возвратный бензол, 13 т/ч.

Выходящая из алкилатора реакционная масса алкилирования содержит,мас.%: изопропилбензол 32,00 полиалкилбензолы 16,02

Пример 5. В смеситель (апп,4) подают: исходный бен зол, 25 т/ч, свежий катализаторный комплекс, 40 кг/ч по хлористому алюминию: возвратный бензол 13т/ч; пропилен, 3 т/ч. В алкилатор (апп,1) через гребенку (апп,2) подают: возвратный катализаторный комплекс, 10 т/ч, полиалкилбензолы, 5 т/ч; смесь из апп,4, 41,640 т/ч, Выходящая из алкилатора (апп,1) реакционная масса алкилирования содержит, 11ас, gp, p/, изопропилбензол 33,92 полиалкилбензолы 14,01

Пример 6, В смесьтель (апп.4) подают: исходный бензол, 25 т/ч; свежий катализаторный комплекс, -40,5 кг/ч по хлористому алюминию; возвратный бензол, 13 т/ч; пропилен, 3 т/ч. В алкилатор (апп.1)

40 через гребенку (апп,2) подают: возвратный каталиэаторный комплекс 10 т/ч; полиалкилбензолы 5 т/ч; смесь из (апп.4), 41,045 т/ч.

Выходящая из алкилатора (апп,1) реак45 ционная масса алкилирования содержит, мас.%; изопропилбензол 33,79, полиалкилбензолы 13,95

Результаты опытов приведены в табли50 це

Формула изобретения

Способ получения этилбензола или иэопропилбензола путем алкилирования бензола этиленом или и ропиленом в присутствии катализаторного комплекса на основе хлористого алюминия с последующим разделением полученного алкилата, включающий подачу в алкилатор возвратного и свежего бензола, возвратного и свежего катализаторного комплекса, полиалкилбен1838284

Производство изопропилбензола

Производство этилбензола

Компоненты протопредлагаемое решение прото- предлагаемое ретип тип шение пример

Сухой бензол, т/ч

Исходный катализаторный комплекс, кг/ч

25

10

28

42

13

13

40,5

27

26,5

Возвратный бензол, т/ч

Этилен (пропилен), т/ч

13

Возвратный катализаторный комплекс, т/ч

Полиалкилбензолы, т/ч

Смесь, т/ч

P ак и нн я масса лкили ваниия

10

41,04

17,027 17,0265

Этилбензол, мас.%

Изопропилбензол,мас.7

Полиалкилбензолы, мас.7;

42,.30

43,69 43,42

32,0

33,79

13,95

33,92

17,91 18,01

14,01

16,02

18,2

Увеличение выхода моноалкилбензола в мас.7

Снижение расхода катализаторного комплекса кг/ч

1,79

1,92.1,39

1,12

1,5

2,0

1,0

1,5

Таким образом, из приведенных примеров видно, что раздельное, последовательное контактирование смесей бензола, исходного катализаторного комплекса, олефина и возвратного катализаторного комплекса с полиалкилбензолом позволяет уменьшить расход катализатора. золов и олефина, отличающийся тем, бензол. свежий катализаторный комплекс и что, с целью снижения расхода катализа- олефин предварительно контактируют петорного комплекса, свежий и возвратный ред подачей в алкилатор, 1838284

Составитель В. Карасев . Техред M.Ìîðãåêòàë Корректор С, Лисина

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2899 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5