Газовый баллон высокого давления

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s F 17 С 1/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПАТЕНТУ

21) 4923065/26

22) 29.03.91. (46) 30.08.93. Бюл. N- 32

71) Харьковский инженерно-строительный нститут (72) А. Л. Шагин, В, Л. Земляков, И. Г, Киуиа, В. П. Петрин, В. А. Воблых, В. Ф, Фомено и А, B. Чернобай 73) Харьковский инженерно-строительный нститут

56) Авторское свидетельство СССР

912527, кл. B 29 D 23/12, 1982. (54) ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВ ЛЕНИЯ (57) Применение: в производстве изделий из олимерных композиционных материалов, а именно: относится к изготовлению сосуов высокого давления для хранения газа, рименяемых в различных отраслях народого хозяйства, например в химической, Изобретение относится к производству . зделий из полимерных композиционных атериалов, а именно к изготовлению сосуов высокого давления для хранения газа, рименяемых в различных отраслях народого хозяйства, например, в химической, ефтехимической или автомобильной проышленности. .Цель изобретения — обеспечение, равопрочной структуры баллона и повышение еханических характеристик узлов стыкови торцовых и цилиндрических частей.

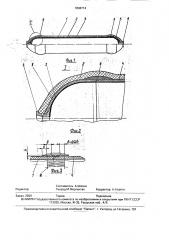

На фиг. 1 изображен предлагаемый балон; на фиг. 2 — узел.стыковки цилиндричекой и торцовой частей внутреннего ехнологического слоя; на фиг. 3 приведена

„„. Ж,, 1838714 АЗ нефтехимической или автомобильной промышленностити. Сущность изобретения: газовый баллон содержит внутреннюю технологическую оболочку, наружный силовой слой, герметизирующий слой и горловины. На технологической оболочке в зонах ее стыковки уложены последовательно промежуточные слои армированного пластика с определенным количеством нитей продольного и поперечного армирования: при этом каждый верхний промежуточный слой по ширине превышает с каждой стороны нижележащий не менее, чем на его толщины, а общая толщина промежуточных слоев определяется из условия равнопрочности с технологической оболочкой в осевом направлении, Соотношение модулей деформации в осевом направлении армирующего волокнистого материала и отвержденного связующего в пластике равно 10:1. 1 з. и. ф-лы, 3 ил, схема укладки промежуточных слоев в зоне стыковки технологической оболочки и торцовой крышки.

Газовый баллон высокого давления состоит из внутренней технологической оболочки 1, выполненной из полимерного композиционного мате дала, наружного силового слоя 2, выполненного также иэ полимерного композиционного материала, и герметизирующего слоя 3, например, на основе каучука.

Внутренняя технологическая оболочка

1 содержит цилиндрическую обечайку 4, торцовую крышку 5 с вмотанной полюсной (для центровки) вставкой 6 и торцевую

1838714 крышку 7 с вмотан ной металлической горловиной 8, Технологическая оболочка 1 используется в качестве оправки в процессе формирования верхней силовой оболочки. Так как, в процессе намотки силовых слоев армированного пластика создаются значительные контактные давления на технологическую оболочку, то последняя должна обладать соответствующей жесткостью и устойчивостью, а .следовательно, и достаточной толщиной стенок и массой. Поэтому включение в работу технологической оболочки и максимальное использование ее прочности при восприятии и эксплуатационных нагрузок является важной зкономической и технической задач.ей. Стыковка торцевых крышек 5 и 7 с цилиндрической обечайкой 4 осуществляется последовательным наложением симметрично стыку, промежуточных слоев 9 армированного пластика в виде нетканой ленты с изменяемой ступенчатой шириной.

Размеры первого промежуточного слоя, наложенного на стык методом намотки нетканой ленты, определяются конструктивными параметрами технологИческой оболочки, Расчеты показали, что касательные напряжения в зоне клеевого шва места контакта технологической оболочки и каждого из промежуточных слоев распределяются по определенному закону. Так для нашего случая в восприятии сдвиговых усилий участвует лишь только зона шва которая в 7 раэ больше, чем толщина нетканой ленты из которой формирует промежуточный слой, не работает. То есть, если соотношение толщины и приращения ленты равное 7 . не выдерживается, то та часть приращения нетканой ленты, которая будет больше расчетной величины, обладая адгезией к поверхности технологической оболочки, усилий на сдвиг не воспринимает. Поэтому, для обеспечения равной прочности узла стыка на растяжение и на сдвиг поверхностям наложения промежуточных слоев, каждый верхний слой должен по ширине перекрывать нижележащий на величину, равную не менее 7 его толщин с обеих сторон, а общая толщина промежуточных слоев должна обеспечить сечения стыка растяжение равную прочности цилиндрической части технологической оболочки, как показано на фиг. 2. Указанное соотношение К=7 ширины и толщины слоев накладываемых в местах стыка, справедливо для армированных пластиков, у которых соотношение модулей деформаций волокнистого материала и отвержденной связующей матрицы близко к 10:1, что характерно для распространенных стеклопластиков на основе эпоксидных

\ связующих, Узел стыка укаэанной выше конструкции обеспечивает рациональное использование прочности армированного пластика и максимально возможное включение в работу технологической оболочки совместно с намотанной на нее силовой оболочкой.

Поскольку промежуточный слой 9, создаваемый для стыковки, является неотъем"0 лемой составной частью стенки баллона высокого давления, то и соотношение количества продольных и поперечных нитей в нетканой ленте при формовании каждого из промежуточных слоев необходимо рассчитывать и регулировать по определенной зависимости исходя из характера напряженного состояния стенки толстостенных оболочек 5.

Промежуточный слой состоит из нескольких слоев, формование которых производится методом намотки нетканой ленты на вращающиеся технологическую оболочку и торцевую крышку 5 или 7, Намотка промежуточных слоев 9 осуществляется, неткаными лентами 10 по наружной поверхности технологической оболочки 1.

Нетканая лента 10 представляет собой определенной сочетание продольных (пови. вочных) и поперечных (кормочных) нитей.

Обозначим через К отношение количества продольных нитей и, к количеству поперечных нитей п . z

K= —;

nq

Как известно радиальные напряжения в . оболочке цилиндрической формы изменяются по толщине стенки по следующей за- висимости:

0t Р(1 — — ), (2)

45 где r1 — внутренний радиус оболочки (или наружный радиус оправки), являющийся ве. личиной постоянной;

rz — наружный радиус оболочки (изменяется от r> до г1+ д, 50 где д — толщина стенки баллона).

P — внутреннее давление.

Из формулы (2) видно, что радиальные напряжения в оболочке максимальны во внутреннем слое и уменьшаются с увеличе55 нием толщины стенки. Прочность армирующего материала в конструкциях изготовленных методом намотки может быть использована с максимальной эффективностью при условии равного напряжения всех армирующих волокон по всей толщине оболочки.

1838714

Усилия возникающие от давления Р, воспринимаемые нитями ленты, можно регулировать в процессе формования иэделия, изменяя величину К в соответствии с изменением о . 5

Так как необходимое количество поперечных нитей по условию их равнонапряженности пропорционально действующим напряжениям О, то

П ti Oт1 г + Г.1 и тг (т!г (3) r3 + 4 где %> =Р

15 рациональные напря2R п (г3+ г3) и, (4) 35 таким образом, количество продольных нитей по слоям не изменяется т.е. nz=coost, а количество поперечных нитей в нижнем слое принимаем равным расчетному пь тогда исходное значение соотношения обеих групп нитей в самой нетканой ленте, в первом слое — величина строго определенная.

Дальнейшее изменение (уменьшение) количества поперечных нитей второго слоя по отношению к первому будет подчиняться зависимости, 2 г1 пц п11 (5) жения во внутреннем слое оболочки

2 г1

%г = — радиальные напряже6-й 20 ния во внешнем слое оболочки

Так как осевые напряжения по толщине стенки оболочки не изменяются 5, то количество продольных нитей п в течении всего процесса намотки принимаем постоянным, 25 а регулировку требуемого армирования соотношения К в нетканой ленте производим по слоям за счет поэтапного изменения количества поперечных нитей п по следующей зависимости: 30

Регулировка производится за счет послойного уменьшения количества поперечных нитей в нетканой ленте при постоянных скоростях вращения оправки и формирующей нетканую ленту головки.

Таким образом, авторами предложена конструкция газового баллона высокого давления, изготавливаемого методом намотки нетканой ленты, которая позволяет обеспечить однородную, равнопрочную структуру баллона в узлах стыковки торцевых и цилиндрических частей и дает возможность с максимальной эффективностью включить в работу технологический слой (фальшоправку).

Формула изобретения

1. Газовый баллон высокого давления, содержащий внутреннюю технологическую оболочку, наружный силовой слой, герметизирующий слой и горловины, о т л и ч а ю щ ий с я тем, что, с целью обеспечения равнопрочной структуры баллона в узлах стыковки торцовых и цилиндрических частей и максимального включения в работу технологической оболочки, он снабжен расположенными на технологической оболочке в зонах ее стыковки последовательно промежуточными слоями армированного пластика с соотношением количества нитей продольного п и поперечного п армирова2г1 п ния, равным К вЂ”, причем (8+6)nz каждый верхний промежуточный слой по ширине превышает с каждой стороны нижележащий не менее, чем на семь его тол щин, а общая толщина промежуточных слоев определяется из условия. равнопрочности с технологической оболочкой в осевом направлении, где г1 — внутренний радиус оболочки, а гг — наружный радиус оболочки.

2. Баллон по и. 1, отличающийся тем, что соотношение модулей деформаций в осевом направлении армирующего волокнистого материала и отвержденного связующего в пластике равно 10:1.

1838Т14

Фиг.Л

Составитель А,Шагин

Техред М.Моргентал

Редактор

Корректор Н.Король

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 2920 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5