Способ изготовления прутковых изделий из компонора

Иллюстрации

Показать всеРеферат

1Оз сОВетских

ЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

СУДАРСТВЕННОЕ ПАТЕНТНОЕ

ОМСТВО СССР (ГОСПАТЕНТ ССС

АВТОРСКОМУ СВИДЕ

1) 4910357/05

2) 12.02.91

) З0.1г9З Ь М Е-Ю

1) Донецкий физико-технический институт АН

CCP

2) Белошенко ВА; Слободина В.Г„Гринев ВГ„. рут 3.В.

) СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ

ДЕЛИИ ИЗ КОМПОНОРА

7) Назначение: переработка пластиков с увелиенной производительностью процесса и снижени(в) Я (и) 1839148 Al

{51) В 29 С 47 54 ем энергоемкости с реализацией способа на серийно выпускаемом оборудовании Сущность изобретения: перед экструзией из порошка компонора формуют при комнатной температуре заготовки в виде цилиндров, которые нагревают в печи до температуры 094 — 096 температуры его плавления. Затем подвергают экструзии в обогреваемом контейнере через матрицу, нагретую до этой же температуры со степенью вытяжки. Л=4-7. 2 табл, 1 ил.

1839148

Изобретение относится к обработке пластиков, в частности формованию полимеров в твердом состоянии экструзией, и может применяться для получения прутковых изделий круглого и фасонного профиля, предназначенных для испбльэования в различных областях техники.

Компонор — новый композиционный материал на основе полиэтилена низкого давления (сверхвысокомолекулярного полиэтилена) и минеральных дисперсных наполнителей (каолина, туфа, кальцита, известковой муки, природного тонкоизмельченного мела). Содержание наполнителя в композициях может составлять до 60, Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является схема переработки п олимеризационно-наполненного сверхмолекулярного полиэтилена (компонора) 20 путем экструзии. Ее осуществляют следующим образом.. Порошковый материал, засыпанный и подпрессованный в экструдере, проходя зону плавления и зону кристаллизации, деформируется через канал матри- 25 цы.

Недостатками данного способа являются его низкая технологичность, сравнительно невысокая производительность и высокая энергоемкость в связи с необходи- 30 мостью плавления заготовки, Для установок этого типа наблюдается сильно выраженная зависимость длины канала экструдера от диаметра готового изделия, приводящая к большим габаритам устройства. В связи с 35 высокой вязкостью расплавленного материала имеют место значительные усилия вы-. давливания, ограничивающие возможности зкструдера и требующие создания специального сложного оборудования. 40

Целью изобретения являе - увеличение производительности проц .а, снижение энергоемкости и реализация способа на серийно выпускаемом оборудовании.

Поставленная цель достигается тем, что 45 в способе изготовления прутковых. изделий из компонора, при котором изготовляют изделия из порошка компонора путем плунжерной экструзии через матрицу, согласно изобретения перед экструзией из порошка 50 компонора формируют при комнатной температуре заготовки в виде цилиндров, которые нагревают в печи до температуры, равной 0,94-0,96 температуры его плавления, а затем подвергают экструзии в обог- 55 реваемом контейнере через матрицу, нагретую до той же температуры со степенью вытяжки А4-7.

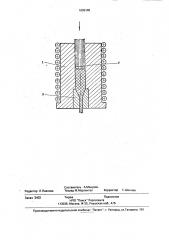

Устройство для осуществления способа приведено на чертеже.

Способ осуществляется следующим образом.

Предварительно из порошка компонора компактируют нужные по размерам (диаметр, длина) цилиндрические заготовки, которые затем нагревают в печи до температуры, равной 0,94 — 0,96 температуры плавления материала, и подвергают экструзии в обогреваемом контейнере высокого давления 1 через матрицу 2, нагретую до э1ой же температуры со степенью вытяжки А= 4-7, при помощи плунжера 3, Пример. Изготавливали изделие из комПонора на основе сверхвысокомолекулярного полиэтилена, содержащего

25 мас.$ каолина (компонор 3 — 6-3). Для других марок компонора характер полученных зависимостей механических свойств от условий эксперймента аналогичен.

Установлено, что на конечные свойства компонора влияют температура экструзии

Тз и степень вытяжкиЯ. Получены зависимости механических свойств от этих параметров процесса. Влияние Тэ изучалось при А =

2..

В табл. 1 представлены данные испытаний на сжатие для Т - 373, 383 и.393 К.

Видно, что прочностные свойства компонора возрастают с повышением температуры, Повышение Тэ до 403 К, близкой к температуре плавления материала (408 К), приводит к прилипанию заготовок к стенкам контейнера, что влечет за собой возрастание усилия выдавливания, а также гглохое качество поверхности экструдатов (наплывы, неровности). Поэтому оптимальными температурами процесса для исследуемого материала выбраны Т = 383...393 К.

В табл. 2 приведены результаты исследований влияния степени вытяжки на характеристики компонора для Тэ = 293 К.

С ростом степени вытяжки до il- 5 наблюдается существенное увеличение упругих и прочностных свойств, При iL = 8 — 9 происходит растрескивание и расслаивание экструдатов, поэтому наиболее благоприятным представляется режим выдавливания с вытяжками А - 4 — 7, при которых получены образцы с хорошей гладкой поверхностью, высоким уровнем упругих и Прочностных свойств при удовлетворительной пластичности.

Сравнивая свойства зкструдатов компокора, полученных по предлагаемому способу переработки, с традиционным способом— спеканием под давлением, видим, что предлагаемый способ формования компонора позволяет существенно повысить модуль

1839148 д и т ф(д

К в и

P д, р

Таблица I

Е, МПа, МПа

373

383

393

340.

399

394

24

13

12

Таблица 2

Растяжение о, МПа

Сжатие

Е, МПа

Е, МПа о, МПа

2. 3

4000

32

41

11

17

14

394

431

507

570

28

31

41

12

11

В то ко че ,Ф ре, ругости и прочность рассматриваемого лимера.

Доказательством преимущества в части стижения цели предлагаемого способа реработки по сравнению с ближайшим. хническим решением может служить ряд кторов: . получение прутков достигается без стаи расплавления, что снижает.энергоемсть процесса, при этом имеет место сокий уровень прочностных свойств полера; разделение процесса переработки пошка на три отдельных стадии (компактивание, нагрев заготовок, экструзия} лает его гибким и позволяет предвательно подготовить большую партию

Формула изобретения

СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКО1Х ИЗДЕЛИЙ ИЗ КОМПОНОРА, при коом изготовляют изделия из порошка понора путем плунжерной экструзии еэ матрицу, отличающийся тем, что, с ью повышения производительности цесса, снижения его энергоемкости и лизации способа на серийно выпускаезаготовок; производительность экструдирования заготовок составляет не менее 30 м/ч, что в несколько раз выше по сравнению с ближайшим техническим решением;

5 увеличение диаметра изделий не сопровождается увеличением длины зкструдера как в ближайшем техническом решении; способ может быть реализован на серийно выпускаемом оборудовании (пресса.

10 печи) и требует изготовления простой оснастки (пресс-форма, контейнер, матрица, нлунжер). (56) Славнов E.Â. Процессы переработки

15 термопластов и композиций в расплаве и твердой фазе в условиях газогидродинамической смазки. Автореферат диссертации д.т.н. М. ИХФ АН СССР, 1990.. мом оборудовании, перед экструзией сначала из порошка компонора формуют при комнатной температуре заготовки в виде цилиндров, которые нагревают в печи до температуры 0,94 - 0,96 температуры его плавления, а затем заготовки подвергают экструзии в обогреваемом контейнере че. рез нагретую до этой же температуры мат25 рицу со степенью вытяжки 1=4 — 7.

1839148

Составитель А,Манукян

Техред M.Ìîðãåíòàë Корректор С.Шекмар

Редактор Л.Павлова

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Заказ 3402

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101