Патент ссср 184889

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцнзлистических

Республик

Й%..САЕТ .-;. a

Зависимое от авт. свидетельства ¹

Кл. 17f, 10/03

Заявлено 10.1Ч.1965 (№ 1001252/23-26) с присоединением заявки №

Приоритет

Опубликовано ЗО.VII.1966. Бюллетень № 16

Дата опубликования описания 29.IX.1966

Комитет по делом изооретений н открытий прн Сосете Министров

СССР

NIIK F 25h

УДК 621.565.94 (088.8) Авторы изобретения

Э. И. Шипов, А. М. Ошурков, Г. Ф. Балюк, А. Ф. Гохгут

Ю. М. Силаков

Опытно-конструкторское бюро энерготехнологических процессов химической промышленности

Заявитель

AIIIIAPAT ДЛЯ ЗАКАЛКИ ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОВ

Предлагаемый аппарат усовершенствует применяющиеся устройства закалки высокотемпературных газов, в которых закаливание происходит полностью за счет впрыскивания воды в газовый поток, что неблагоприятно влияет на выход конечного продукта.

Предлагаемый аппарат позволяет не только стабилизировать полученные при высоких температурах соединения (например, окислы азота), но и интенсифицировать процесс закалки и уменьшить обводнение конечного продукта.

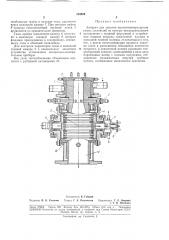

Для этого закалочная камера аппарата снабжена теплообменным элементом, представляющим собой две барабанные камеры с полыми полуосями, которые соединены охлаждаемым изнутри трубным пучком, снабженным механизмом вращения.

На фиг. 1 изображен предлагаемый аппарат, продольный разрез; на фиг. 2 — то же, поперечный разрез.

Аппарат содержит камеру 1 предварительного охлаждения газов, устройство 2 для подвода воздуха в камеру предварительного охлаждения, водяную форсунку 8, закалочную камеру 4, вращающийся теплообменный трубный пучок 5, входную камеру б теплоносителя, выходную камеру 7 теплоносителя, муфту 8 привода, выходную газовую камеру 9, корпус аппарата с рубашкой охлаждения 10, устройство для установки контрольно-измерительных приборов (на чертеже не показано) .

Верхним фланцем аппарат присоединен непосредственно к плазмотрону, где атмосферный воздух доводится до состояния плазмы при температуре около 5000 С. При такой температуре атомы кислорода и азота способны ассоциироваться в молекулы окислов азота.

10 Высокотемпературные газы поступают в камеру 1 предварительного охлаждения. В струю газов через специальное устройство 2 подают холодный атмосферный воздух, служащий для охлаждения газов до температуры около

15 3000 С. В этом диапазоне температур продолжается образование окислов азота, и подводимый воздух не только охлаждает газы, но и принимает участие в реакции.

Водяные форсунки 8, размещенные в конце

20 камеры, предназначены для регулирования температуры газов, поступающих далее в закалочную камеру 4, где их температура снижается приблизительно до 1500 С, после чего газы могут быть окончательно охлаждены в

25 обычном теплообменнике.

Для отвода тепла от трубного пучка б в него через входную камеру б вводят теплоноситель (например, вода), который, пройдя теп184889

Предмет изобретения

Составитель В. Гуоарев

Редактор Л. К. Ушакова Текрсд Г. Е. Петровская Корректоры: Г. Е. Опарина и Т. В. Полякова

Заказ 272674 Тира>к 925 Формат бум .60X90 /8 Объем 0,16 изд. л. Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, »р. Сапунова, 2 лообменные трубы и охладив газы, удаляется через выходную камеру 7. При помощи муфты

8 привода теплообменнь1й трубный пучок 5 приводится во вращательное движение.

Газы, пройдя закалочную камеру 4, поступают в выходную газовую камеру 9, которая фланцем присоединена к газопроводу, отводящему газы в обычный охладитель.

Для контроля параметров газов в выходной газовой камере 9 в специальном защитном устройстве установлены контрольно-измерительные приборы, Все узлы теплообменпика объединены корпусом с рубашкой охлаждения 10.

Аппарат для закалки высокотемпературных газов, состоящий из камеры предварительного

5 охлаждения с водяной форсункой и устройством подвода воздуха, закалочной камеры и выходной газовой камеры, отличающийся тем, что, с целью интенсификации процесса закалки газов и уменьшения обводнения конечного

10 продукта, в закалочной камере размещен теплообменный элемент, выполненный в виде двух барабанных камер с полыми полуосями, соединенных охлаждаемым изнутри трубным пучком, снабженным механизмом вращения.