Способ рекуперации растворителя—метанола

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союэ Советскиа

Социэлистическил

Республик

Зависимый от патента №

Заявлено 31.XII.1964 (№ 936148!23-5) с присоединением заявки №

Приоритет

Опубликовано ЗОХ1!.1966. Бюллетень № 16

Дата опубликования описания 5.Х.1966

Кл. 39с, 25/01

МПК С 08f

УД К 678.744.72 (088.8) Комитет по делам иэсоретений M открытий при Сосете Министров

СССР

g> g I. Ю. Й."! Ц

Киози Учида и Жуничи Фузия (Япония) l,, 11,Тс11Тн0

И. „;;,„„„1fl

Иностранная фирма «Денки Кагаку Когио Кабусики Кайша» (ЯпоЫ )) " - "

ЬИь. 1ИОТЕКА

Авторы изобретения

Заявитель

СПОСОВ РЕКУПЕРАЦИИ РАСТВОРИТЕЛЯ вЂ” МЕТАНОЛА

Известен способ рекуперации растворителя — метанола в производстве поливинилового спирта щелочным омылением поливинилацетата путем двухступенчатой ректификации смеси метанола и побочных продуктов процесса омыления: метилацетата, уксусного и кротонового альдегида. Однако полученный в результате ректификации метанол содержит примесь кротонового альдегида, который вызывает значительное понижение скорости процесса полимеризации винилацетата при вторичном использовании метанола в качестве полимеризационной среды.

Предлагаемый способ, предусматривающий проведение процесса ректификации в присутствии в рекуперируемой смеси сульфита натpHII, бисульфита натрия, гидроксиламина или его солей, позволяет получать метанол без примеси кротонового альдегида.

Вещества, добавленные к рекуперируемой смеси в соответствующей части перегонной колонны, реагируют с кротоновым альдегидом и превраща от его в нелетучее соединеи е. Затем его отбирают из нижней части колонны одновремеIIIIQ с извлечением растворителя из ее верха. Целесообразно вводить добавляемое вещество в ту часть перегонной колонны, где содержание ацетальдегида минимальное, чтобы предотвратить потери того

il другого вследствие их реакции друг с другом, Добавка может быть незначительной, однако достаточной для эквивалентной реакции. Поскольку реакция связывания кротонового альдегида проводится одновременно с

5 перегонкой, соответствующие тарелки перегонной колонны действуют как многоступенчатый реактор. Благодаря этому удается полностью удалять даже разбавленный кротоновый альдегид без установки особой перегон10 ной колонны в дополнение к существующему ректификационному оборудованию.

При введении в колонну веществ, связывающих кротоновый альдегид, их растворяют в подходящем растворителе, например в во15 де; раствор вводят с постоянной скоростью на тарелку колонны, где содержание ацетальдегида самое низкое. В некоторых случаях этот раствор можно вводить в кипятильник колонны или в подходящую точку трубопрово.

20 дов системы. 1-1аиболее эффективным предст авляется введение вещества на тарелки колонны, где температура приближается к

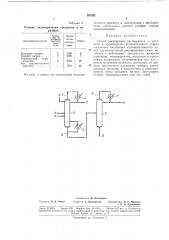

84 С, что соответствует азеотропной точке для смеси кротонового альдегида и воды, Ца чертеже схематично изображено устройство для осуществления данного способа.

Пример. желательный продукт — поливиниловый спирг, отделяют от жидкости, образующейся при омылении поливинилацетата

30 I; метаноле (растворителе). Остаточную омы185292 рую поступала омыленная жидкость, причем па этих нескольких тарелках содержание ацетяльдегида минимальное. В ходе процесса кротоновый альдегид превращается в нелету1ее соединение и связывается так, что не смеши яется с дистпллятом, отбираемым по трубе 5, а остается и остаточном продукте, которьш вводят по -рубе 8 в следующую перего:ьпую колонну 7 для метанола. Дистиллят и.=.;ерха колонны 9 направляют для конденсации по трубе 10 во второй холодильник 11.

Кяк и в предыдущем случае, часть конденсата стекает в виде флегмы обратно в колонну 9, остальную часть выпускают из системы .о трубе 10 для рекуперации метанола В нижней части колонны остается продукт реакции кротонового альдегида и бисульфита натрия, который выводят из системы по трубе 12.

Материальный баланс, относящийся к вышеупомяпутым ступеням процесса, приведен в табл. 1.

Таблица 1

Материальный баланс

Весовой

Всего кг/час

Вещества

Кг/час

Компоненты по трубе 1

880

Перегонная колонна 2

Компоненты по трубе 7

Компоненты по трубе 5

1038

Компоненты по трубе 8

2272

Компоненты по трубе 8

2272

Компоненты по трубе 10

Компоненты по трубе 12

1339

Перегонная колонна 9

933 ченного с добавкой сульфита натрия, бисуль25 фита натрия, солянокислого гидроксиламина, я также полученного без дополнительного реагента. Зти поливиниловые спирты были изI стовлены полимеризацией непрерывным про. цессом смеси 70% винилацетата и 30% раст30 верителя v. присутствии 0,1% катализатора полимеризации при температуре 60 С. Приведенная в табл. 2 средняя степень полимеризации представляет среднюю величину за

30 дней, а разброс — стандартное отклоне35 пие за 30 дней, ленную жидкость, содержащую 34,8% метилацетата; 64,97% метанола; 0,51% ацетальде гида и 0,04% кротонового альдегида, вводят в перегонную колонну для метилацетата по впускной трубе 1 со скоростью 2355 кг/час.

В нижней части перегонной ".îëoíöû 2 находится кипятильник 8. В эту перего.шую колонну подают по трубе 4 в верхпюю ее часть воду в количестве 880 кг/час. Дистиллят, отбираемый из верха колонны по трубе

5, конденсируют в холодильнике б. Часть конденсата стекает в виде флегмы обратно в колонну 2, остальную часть выпускают из системы по трубе 5 и няправля;от в аппарат (хорошо известпь.й) для гидроди а метилацетата. По трубе 7 непрерывно вводят 45%ный водный расгвор бисульфита натрия I:. количестве 3 кг/час, что соответствует экгиваленту для 1 кг/час кротонового альдегида, содержащегося в остаточной омыленной Аси Lкссти. Означенный водный раствор подают ия тарелку колонны 2, расположенную на несколько тарелок ниже той тарелки, на котоВ рекуперироьапном метаноле, как это было найдено, кротоновый альдегид не содержится, но без добавки бисульфита натрия некоторое количество кротопового альдегида в рекуперированпом метаноле присутствует в пределах от 0,001 до 0,05%.

В табл. 2 показаны различные степени полимеризации и стандартное отклонение, характеризующее разброс для отдельных поливиниловых спиртов, получаемых с использованием рекуперированного метанола, извлеМетилацетат

Метанол

Ацетальдегид

Кротоновый альдегид

Вода

Бисульфит натрия

Вода

Мети лацетат

Метанол

Ацетальдегид

Вода

Метанол

Вода

Кротоновый альдегид

Продукт

Метанол

Вода

Кротоновый альдегид

Продукт

Метанол

Вода

Вода

Кротоновый альдегид

Продукт

34,48

64,97

0,51

0,04

4,0

96,0

78,23

18,78

1,16

1,83

58,75

41,07

0,18

58,75

41,07

0,18

99,70

0,30

99,57

0,43

812

1530

880

812

195

19

1335

933

1335

933

1335

929

185292

Предмет изобретения

КоличеСТВО ДОПОЛНИТЕЛ6 ного реагента, лг/час

Средняя степень полимернзации

Разброс

Дополнительный pear åíò

1750

Бисульфит натрия .

Сульфит натрия .

Солянокислый гидроксиламин

Без дополнительного реагента

1710

1710

/О

Составитель В. Филимонов

Редактор И. Н. Нечай

Корректоры: Л. Е. Марисич и E. Д. Курдюмова

Техред Г. E. Петровская

Заказ 2730/18 Тира>к 850 Формат бум. 60Х90i/а Объем 0,27 изд. л. Подписное

ЦНИИПИ Комитета по делам изобретений п открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Таблии,а 2

Степень полимеризации продуктов и ее разброс

Из табл. 2 видно, что применение дополнительного реагента в соответствии с изобретением значительно снимает разброс степени полимеризации.

Способ рекуперации растворителя — метанола в производстве поливиннлового спирта

1целочным омылением поливинплацетата пу10 ем двухступенчатой ректификации смеси метанола с побочными продуктами процесса омыления: метилацетатом, уксусным и кротоновым альдегидом, отличающийся тем, что, с целью получения метанола, свободного от примеси кротонового альдегида, процесс ректификации проводят в присутствии в рекуперируемой смеси сульфита натрия, бисульфита натрия, гидроксиламина или его солей.