Патент ссср 189729

Иллюстрации

Показать всеРеферат

I89729

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Заьи!сим:c от « "т. свидетельства Х>

1,л. 81а, 1

Заявлено 05,VII.1965 (№ 1016064 2 .:-18}

c присоединен!!ем зяявки Ле

Приоритет

Опубликовано ЗО.XI,1966. Бюллете!!ь Л 21 !1! 1К В 65!э

Комитет оо делам изобретений н открытий ори Совете Министров

СССР ДК 621 708 2-52(088 8}

Дата опубликования описания 21.!.1С}67

Автор изо бр е !.ен и я

Заявитель

В. IO. Жидонис

Специальное конструкторское бюро при Кап продавтоматов

АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ

И ЗАПЕЧАТЬ! ВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮ1ЦЕГОСЯ

МАТЕРИАЛА

Известны автоматы для изготовлеш!я, наполнения продуктом и запечатывання пакетов из термосклеивающегося материала, содержащие приспособление для подачи термослеивающегося материала, механизм для фор- 5 мования его в виде трубы, приспособление для ввода в рукав продукта, нагревательный элемент для образования продольного шва и захват для склеивания трубы в поперечном направлении и ее протяжки, приводимый в ко- 10 лебательное движение в .плоскости движения трубы с регулируемой амплитудой.

Предлагаемый автомат отличается тем, что, с целью повышения производительности, он снабжен дополнительным захватом для попе- 15 речного термосклеивания и протяжки трубы, приводимым также в колебательное движение с регулируемой амплитудой, причем оба зажима укреплены консольно, обращены один к другому свободными концами и кинемати- 20 чески связаны таким образом, что их движение является взаимно противоположным.

Для уменьшения натяжения термосклеивающегося материала при его протяжке захватами механизм для формования термосклеи- 25 вающегося материала может совершать возвратно-поступательное движение вдоль осн сформованной трубы посредством поочеред. ного воздействия на него элементов привода захватов. 30

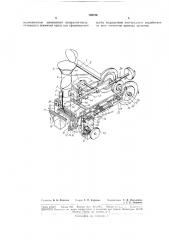

Сущность изобретения поясняется чертежом.

Основные части автомата — направляющий валик 1 для подачи ленты " термосклеивающегося материала; »eханизм 3 для формоваиия ленты в виде трубы; труба 4 с воронкой 5 для ввода продукта в рукав; нагревательный элемент 6 для образования продольного шва; элемент 7 для охлаждения продольного шва и два клещеобразиых захвата для спаривания рукава в поперечном направлении н его протягивання, приводимые в колебательное движение во взаимно противоположных направлениях, Каждыи клещеобразныи захва!т сОстОит пз двуx обогреваемых .убок 8 и 9, 10 и 11.

Губки каждого захвата консольно закреплены на стягнваемых пружинами рычагах 12 и

13 и попарно обращены свободнымн концами навстречу друг другу.

Рыч",",!! 12 и 13 заканчиваются находящимися в постоянном зацеплении зубчатыми колесами 14 и 15, оси 16 и 17 которых укреплены на балансире 18.

Вторая пара зубчаты.; колес, управляющих работой губок 10 и 11, смонтирована на балансире 19.

Рычаг 13 одной нз губок каждого захвата шарнирно соединен через планку 20 с подвижной тягой 21, на противоположчом конце

189729 которой 1!1!ход!!1 я 110,.! 31 1! 2 с ро;1!! колl "с), взаимодействующим с профильным пазом K) лачка 24, жестко смонтированного lla ведомом валу 25 червячного редуктора 26.

Качательное дни>кение за>кимов осущест вляется в результате поворота балансиров 18 и 19 с регулируемой амплитудой колебания.

Работой каждого балансира управляет толкатель 27, приводимый в качательное движение относительно осн 28 укрепленным на его конце роликом 29, который перекатывается по кулачку 30, расположе1пюму соосно с кулачком 24 на валу 25.

В продольном пазу толкателя 27 по кестко связанным с толкателем направляющим 81 ходит ползун 82. В нем укреплен палец >3, второй конец которого свободно ьходит в отверстие ползуна 84, перемещающегося вдоль напр авля10щих 8>, . кестк О связанных с Оалансиром 18.

Д.7я регулирова1ия амплитуды колебания захватов ползуны 32 и 84 можно переставлять соответственно отпоcrrTe7»rro толкателя 27 и оа 7dr!Crfp3 18.

Ползуп 82, а следовательно, и ползун 84 переставляют вр1! помощи регулировочного винта 86 на толкателе, соединенного карданным шарниром 87 с валиком 88 со звездочкой

89 на конце, приводимой ь движение цепной передачей 40 и парой винтовых зубчатых колес 41 от шкива 42, причем вращение от последнего передается одновременно на оба регулировочных винта, в результате чего балансиры 18 и 19 качаются с одинаковыми амплитудами.

Для уменьшения натяжения сформованной трубы в момент ввода в него !продукта механизм формования 8 может совершать возвратно-поступательное движение вдоль трубы. С этой целью он укреплен на подъемно-опускном кронштейне 48, смонтированном г, направляющих (на чертеже не показаны) .

Положение кронштейна 48 с механизмом формования 8 в вертикальной плоскости фиксируется вилкой 44, поворотной около горизонтальной осп 45 до упора 46.

Вилка 44 снабжена винтом 47 с голо. кой 48 большегo диаметра, на которук> поочередно воздействуют выступы 49 и 50, укрепленные соответственно 1!а балансирах 18 и 19.

Перемещение механизма 8 формования в зависимости от амплитуды колебания захватов регулируют путем ввертыванпя или вывертывания и!IITH 47.

Устройсгво работает следующим образом.

Подаваемая с руло ra лента 2 термосклеивающегося материала огибает направляющий валик 1 и формуется механизмом 3 в трубу.

Наложенные друг на друга края ленты, проходя мимо нагревательного элемента 6, свариваются в продольном направлении. После охлаждения продольного шва струей сжатого воздуха рукав сгаривают в поперечном направлен!и и по трубе 4 пода!от г,:!его QTMeрснпу1о порцию продукт>1.

Поперечное сваривание и протягивание полученной трубы осуществляется с постоянной скоростью поочередно, то одной парой губок, то другой.

5 При повороте балансира против часовой стрелки губки 8 и 9 тянут пере>катый в поперечном направлении рукав вниз. В этот момент в результате поворота балансира 19 по часовой стрелке раскрытые губки 10 и 11, под10 ннмаясь огиба1от закрытые губки 8 и 9.

Одновременно с перемещением губок 10 и

11 в верхнее положение поднимается выступ

50 балансира 19. В конце хода выступ, воздействуя на головку 48 в!1нт>1 47, поднимает последний, в результате чего вилка 44 поворачивается на оси 45 и приподнимает кронштейн 43 вместе с механизмом формования 8.

После остановки балансира 19 в крайнем верхнем положении останавливается и меха20 низм 3, Губки 10 и 11 пережимают трубу выше порции введенного в нее продукта. B этот момент оаланспр 19 поворачивается против часовой стрелки, и закрытые губки 10 и 11 опускаются

25 со скоростью, равной скорости протя>кения трубы.

Механизм формовання рукава 3 также получает движение вниз.

При протягивании трубы губками 10 и 11

30 балансир 18 поворачивается против часовой стрелки и выступом 49 задевает головку 48 винта 47.

Затем цикл повторяется.

Предмет изобретения

l. Автомат для изготовления. наполнения продуктом и запечатывания пакетов из термо40 склеивающегося материала, содержащий приспособление для подачи термосклеивающегося материала, механизм для его формования в виде трубы, приспособление для- ввода продукта в трубу, нагревательный элемент для

45 образования продольного шва и захвата для термосклеивания трубы в поперечном направлении н ее протяжки, приводимый в колеба. тельное движение в плоскости движен:1я трубы с регулируемой амплитудой, отлачаьощийся

50 тем, что, с целью повышения производительности, он снаб>кен дополнительным захватом для термосклеивання трубы в поперечном направлении и ее протяжки, приводимым также в колебательное движение с регулируемой ам55 плитудой, причем оба за>кима укреплены консольно, обращены один к другому свободными концами и кинематически связаны таким образом, что их движение является взаимно противоположным. б0

2. Автомат по п. 1, Отличи Ои1ийся тем, что, с целью уменьшения натяжения термосклеивающегося материала при его протяжке захватами, механизм для формования термоб5 склеивающегося материала смонтирован с

189729

Редактор Б. Б. Федотов Текред T. П. Курилкс Корректоры: Е. Ф. Полпонога и Г. Е. Опарина ,аказ 4348)7 Тира>к 925 Формат бум БО :Коо,, Объем О,:3 ииi,I. Поппи .r"ЦНИИПИ Ком;"IQl;l ио делам изобретений и открытий ири Совете Министров СССР

Москва, Центр, ир. Серова, д: 4

Типография, пр. Сапунова., о возможностью выполнения возвратно-поступательного движения вдоль оси сформованной трубы посредством поочередного воздействия па него элементов привода захватов.