Станок для закалки деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е l92840

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Рвслублин

Заш симое от авт, свидетельства ¹

Заявлено 02.Х1.1965 (№ 1036634/22-1) с присоединением заявки ¹

Приоритет

Опубликовано 02.Ill.1967. Ьюллетень № 6

Дата опубликования описания 24.IV.19á7

Кл. 18с, 9/00

МПК С 21d комитет оо делам изооретеиий и открытий ори Совете Министров

СССР

УДК 621,784.6:621.834 (088.8) I

v.. (, ó.,р °, 11

Е=

А. И. Щегольков, Г. В. Левашов, В. Г. Смольянинов, Ф. А. ре>рин.:л, „::

И. H. Гольцберг, В. К. Сороковский т1

Авторы изобретения

Заявитель

Специальное конструкторское бюро № 5

СТАНОК ДЛ>1 ЗАКАЛКИ ДЕТАЛЕЙ

Йзвестен станок для закалки деталей тарельчатого типа, например конических зубчатых колес, в штампах фирмы Глисоп, в которых деталь, нагретая до температуры закалки, загружается на матрицу станка, зажимается пуансоном, предварительно цептрируясь при помощи конуса и расширителя, и опускается в бак с маслом, где охлаждается при пульсации усилия прижима во избежание трения о штампы при усадке. Выгружается деталь сначала на промежуточный транспортер при помощи поворотного рычага, когда нижний штамп находится под слоем масла, а затем поступает на другой транспортер, выгружающий ее из станка.

Для упрощения конструкции станка и повышения жесткости элементов, воспринимающих нагрузки, в описываемом станке матрица установлена неподвижно в ванне, имеющей откидную дверцу для загрузки и откидное дно для выгрузки деталей и слива охлаждаюшей жидкости. Кроме того, механизм загрузки станка связан с ползушками, в одной из которых сделл выступ, входящий в паз другой, имеющей свободный ход. Это обеспечивает начало подачи нагретой заготовки па позицию закалки, после выдачи закаленной и слива охлаждающей жидкости.

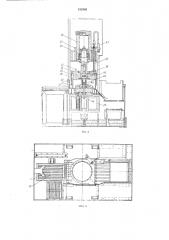

На фиг. 1 изображен механизм загрузки; па фиг. 2 — станок в общем виде; на фиг. 3— станок в продольном разрезе; на фиг. 4— станина станка в плане; на фиг. 5 — кинематическая схема станка; на фнг. 6 — механизм управления.

Механизм загрузки содержит направляющую штангу 1, закрепленную в кронштейнах

2 и 8 станины, внутреннюю ползушку 4, перемещаемую гидроцилиндром 5, и наружную ползушку б с регулируемой призмой 7, пред10 назначенную для пере: ещения изделия на позицию закалки. Кронштейн 8 снабжен флажком 9, который из вертикального поло>кения может откидываться только против часовой стрелки и предназначен для сбрасывания закаленной детали на откидное дно 10 ванны 11.

В откинутом положении флажок открывает отверстие для слива охлаждающей жидкости из ванны и одновременно служит склизом, по

20 которому соскальзывает закаленная деталь.

Ролик 12 предназначен для нажатия на рычаг 1>, сидящий на оси 14 и удерживаемый от опрокидывания осью 15. Ось 14 смонтирована на рычаге 1б, который через тягу 17

25 удерживает откидное дно в верхнем положеll È 0.

Выступ 18 ползушки б может перемещаться в пазу 19 ползушкн 4, чем обеспечивается запаздывание начала перемещешгя ползушки б

30 с призмой, на которой устанавливается деталь

192840

65 относительно ползушки 4, связанной с механизмом выгрузки детали и слива охлаждающей жидкости.

Дверца 20 для загрузки детали откидывается при нажатии упора 21 на ролик 22, а для закрытия дверцы предусмотрен груз 28.

Для точной остановки детали в рабочем положении и исключения ее проскакивания по инерции имеется ограничитель 24, который поворачивается рычагом 25, смонтированным на оси 26 при нажатии на него ролика 27.

Ролик 28 предохраняет весь механизм загрузки от опрокидывания.

Станина 29 слуяит резервуаром для охлаждающей жидкости, на ней укреплена стойка

80, в нижней части размещена неподвижно матрица 81, а в верхней — гидроцилиндр пуансона 82. В левой части станины размещена площадка 83, на которую загружается деталь, подлежащая закалке.

Гидроцилиндр пунсона 82 состоит из собственно цилиндра, поршня 84 со штоком 85, корпуса 86 с кожухами 87 и 88, цилиндра расширителя 89 и скалки 40. Корпус 86 с кожухами 87 и 88 укреплен на нижнем конце штока 85. К корпусу крепится верхняя часть штампа при помощи болтов 41, Кожух 87 служит для предотвращения вспыхивания масла в закалочной камере, а кожух 88 предотвращает разбрызгивание масла, проходящего при закалке через штампы и каналы 42 корпуса; поршень 48 цилиндра расширителя может перемещаться в расточке корпуса 86. Он несет насадку 44, конус которой предназначен для разжатия расширителя

45. Палец 46 обеспечивает соосность верхней и нижней частей штампа; скалка 40 имеет отверстие для подвода масла к цилиндру расширителя и песет флажок 47 для перемещения каретки с механизмом управления.

Кинематическая схема станка состоит из трех самостоятельных цепей: цепи привода транспортера 48, цепи привода механизма цикла 49 и цепи привода насоса высокого давления 50.

При помощи гидравлики осуществляются: управление потоком охлаждающей жидкости; опускание и подъем пуансона и зажим изделия в штампе; распор отверстия детали при помощи расширителя; подача изделия с позиции загрузки на позицию закалки и сброс детали с позиции закалки в ванну; периодическое изменение усилия зажима детали между пуансоном и матрицей (пульсация).

Рабочий цикл станка может быть как автоматическим, так и полуавтоматическим.

По нажатии кнопки «пуск» поршень гидроцилиндра 5 механизма загрузки начинает перемещаться вперед, перемещая сначала ползушку 4. Флажок 9 сталкивает закаленную деталь с матрицы 81 под слоем масла на откидное дно 10 ванны 11. Ролик 27 ползушки

4 поворачивает рычаг 25, а вместе с ним и ограничитель 24 (положение показано на фиг. 2 пунктиром). Ролик 12 откидывает ры5

40 чаг 18, который освобождает защелку от оси

15, в результате чего откидное дно 10 под действием собственного веса и веса лежащей на нем детали занимает нижнее положение.

Масло сливается из ванны 11 в станину 29, уровень его падает, матрица освобождается и закаленная деталь соскальзывает по наклонному дну на транспортер 48, где окончательно остывает. После этого ползушка 4 перемещает ползушку б за выступ 18; призма 7 перемещается с деталью (перед подходом детали к откидной дверце скорость перемещения уменьшается с помощью гидравлики. Упор 21 открывает роликом 22 дверцу 20 и удерживает ее в этом положении до тех пор, пока деталь и призма находятся в ванне. Деталь доводится призмой до ограничителя 24 и останавливается на матрице.

При обратном ходе ролик 12 нажимает на откинутый рычаг 16, в результате чего рычаг

13 защелкивается за ось 15, а откидное дно через тягу 17 запирает ванну 11. Ролик 27 поворачивает рычаг 25 и тем самым откидывает ограничитель 24, который в этом положении не мешает сбрасыванию очередной закаленной детали в ванпу. Ползушка 6 перемещается за выступ 18, а призма возвращается в исходное положение; упор 21 освобождает ролик 22, и дверца 20 под действием груза 28 закрывает вырез в ванне; включается гидроцилиндр пуансона, и деталь зажимается в штампе.

В конце хода механизма загрузки дается команда на включение привода механизма цикла 49 и транспортер 48 делает один шаг, После этого в закалочную камеру подается охлаждающая жидкость и включается пульсация прижима детали.

По окончании процесса закалки отключается привод механизма цикла, прекращается пульсация прижима детали, включается механизм слива охлаждающей жидкости и подъема пуансона.

Предмет изобретения

1. Станок для закалки деталей тарельчатого типа в штампах с обеспечением пульсации прижима, отличающийся тем, что, с целью упрощения конструкции "танка и повышения жесткости элементов, воспринимающих нагрузки, матрица станка установлена неподвижно в ванне, имеющей откидную дверцу для прохода детали, загружаемой на матрицу гидравлическим механизмом, и откидное дно для выгрузки закаленной детали и слива охлаждающей жидкости.

2. Станок по п. 1, отличающийся тем, что, с целью обеспечения начала перемещения загружаемой детали после сбрасывания с матрицы закаленной и слива охлаждающей жидкости, гидравлический механизм загрузки связан с ползушками, одна из которых имеет выступ, входящий в паз другой, с наличием свободного хода последней.