Станок-автомат для получения плоских, конических и сферических поверхностей

Иллюстрации

Показать всеРеферат

ОП ИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

195920

Сок!а советских

Социалистических

Республик

Зависимое от авт. свидетельства №

1(л. 67а, 19

Заявлено ЗО.Н1.1965 (№ 1024509/25-8) с присоединением заявки ¹

МП1(В 24Ь

УД 1(621.924.6-52 (088.8) Приоритет

Опубликовано 04Х.1967. Бюллетень ¹ 10

Комитет по делам изобретений и открытий при Совете Министров

СССР

Дата опубликования описания 25Л 1.19б7

Авторы

1 зобретсния

Заявитель

H. А. Покрывайло, К. E. Гадасик и В, Н. Евленин

Минский завод им. С. И. Вавилова

СТАНОК-АВТОМАТ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ, КОНИЧЕСКИХ И СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

ИЗ КЕРАМИКИ, СТЕКЛА, КРИСТАЛЛОВ И ДРУГИХ

ХРУПКИХ МАТЕРИАЛОВ

И313ссгн1 1 ста !ки-автоматы дчя поч1 чения плоских, конических и других поверхностей из хрупких материалов, содержащие качающийся суппорт с двумя шпиндсльными головками, совершающими движение подачи по дуге окружности.

Предложенный станок-автомат отличается от известных тем, что кая(д1!й шпиндель инструмс!гга и.шолнсн и виде винта, находящегося

«циклондальиом зацеплешш с боковыми винтами ii расположе1шого в корпусе, к которому подводится рабочая жидкость под давлением.

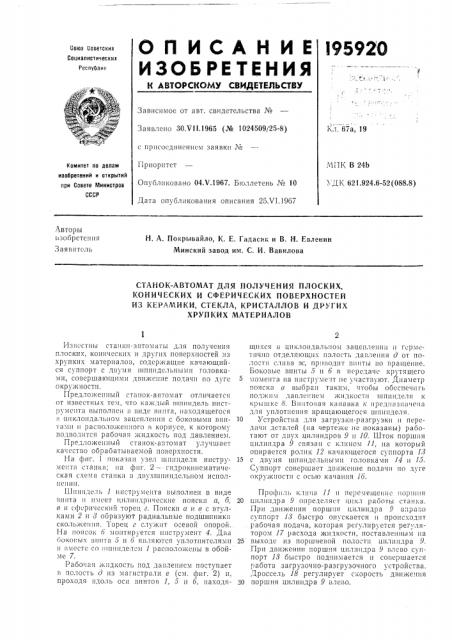

Предложенный станок-автомат улучшает качество обрабатываемой поверхности, Н а ф и Г. 1 н О к а 3 зl н х 3 ел ш п и яде, t H H I-I c T p ) мента станка; на фиг. 2 — гидрокинематическая схема станка 13 двухшштндельном испол11 O! I È II

Шпиндель 1 инструмента It! IIToëíåí в виде

«инта ii имеет цилиндрические пояски а, о, в It сферический торец г. Пояски а и в с втул«ами 2 и д образуют радиальные подшипники скольжси!!я. орец г сл и(ит осевои опорои.

На поясок 6 монтируется инструмент 4, Два боковых ьчи!та 5 и 6 являются уплотнителями и вмсстс со и!пнндечсм 1 располо>ксны в обойме 7.

Рабо1ая i«идкость под давлением посту нет

13 полость д из магистрали е (см. фиг. 2) и, проходя вдоль оси винтов 1, 5 и 6, находящихся в циклоидальном зацеплени;! 11 герметично отделятощих поло"Th давления д QT полости слива ж, пр:!водит 311!IT!, tlo вращение.

Боковые винты 5 и 6 в передаче крутящего момента иа инструме 1т не участвуют. Диаметр пояска в выбран таким, чтобы обсспечи гь почхкli÷ давленlåм жидкостll шпинделя к крышке < . Ьи! ITQ«àÿ канавка к Ilpå.t.itlзIItt÷(ilë для уплотнения вращающегося шпинделя.

10 Устройства Лля загрузки-разгрузки и передачи деталей (на чертеже ие показаны) раоотают о — двух цилиндров 9 и 10. Шток поршня цил1шдра 9 связан с клином 11, на который опирается ролик 12 качающегося суппорта 13

15 с двумя шпиндсльными головками 14 и 15.

Суппорт совершает дьижение подачи itn дуге окружности с осью качания 16.

Профi!,1I> «!111lа 1! 11 пеpехlеивеl! Ii Iiîplt11 1è

20 цилиндра 9 определяет цикл работы станка.

При движении поршня цилиндра 9 13;!pat;o суппорт 18 быстро опускается и происходит рабочая подача, которая регулируется рег лятором 17 расхода жи,чкости, поставленным на

25 выходе из поршневой полости цилиндра 9.

При дви>кении поршня цил:!цдра 9 влево суппорт 18 быстро поднимается и совершается г. абота загрузочно-разгрузочного устройства.

Дросседь 18 регулирует с (орость дни>кения

30 поршня цилиндра 9 влево.

105920

Цилиндры 19 и 20 служат для за>кима-разжима патронов„в которых находятся обрабатываемые детали 21 и 22. Необходимое давление в цилиндрах настраивается редукционным клапаном 28. От насосов 24 и 25 подается рабочая жидкость для вращения шпинделей головок 14 и 15; настройка необходимого числа оборотов шпинделей осуществляется с помощью регуляторов 26 и 27 расхода >кидкости. Часть раоочей жидкости or насоса 24 через электромагнитный золот;пгк 28 поступает ко всем аппара та м гH;.tðoñèe red û станка.

Во время холостого вращения шпинделя головки 15 жидкость от насо-а 25 к шпинделю головки 15 проходит через жиклер 29, и давление в гидросистеме определяется этим гидравлическим сопротивлением.

После быстрого опускания суппорта 18 переключается золотник 80, начинается рабочая подача и переключается напорный золотник

81, который свободно пропускает рабочую жидкость параллельно >киклеру 29. Теперь савление В системе о 1редеч»ется моментом от снл резания на инструментс.

Для предохр анення систе;ILI перегрузки предусмотрены два предохранительных клапана 82 и 88. Обратные клапаны 84 и 85 пропускают масло только в одном направлении.

Предмет изобретения

Станок-автомат для получения плоских, ко1О ннческнх н сферических поверхностей из ксрамнкн, стекла, кристаллов и других хрупких материалов, содер>кащнй расположенные на станке качающийся суппорт с двумя шпиндельными головками, два шпинделя с патро15 нами для крепления обрабатываемых деталей, гидравлический привод подачи качающегося суппорта, отличтощийся тем, что, с целью улучшения качества обрабатываемой поверхности, каждый шпиндель инструмента

20 r ûïoë»eï в виде винта, находящегося в циклоидальном зацеплении с боковыми винтами и расположенного в корпусе, к которому подводится рабочая жидкость под давленпем.

195920 л 7т rz

Составитель Э. Б. Гларикова

Техред Т. П. Курилко Корректор О. Б. Тюрина

Редактор В. Торопова

Типография, пр. Сапунова, 2

Заказ 1917/8 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4