Система для смазки холодильного турбокомпрессора

Иллюстрации

Показать всеРеферат

l96O59

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Сова Советскнх

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Kë, 1!а, 16

Заявлено 25.11,1966 (№ 1060920/24-6) с присоединением заявки ¹

МПК F 25Ь

Комитет по делам

Приоритст

Опубликовано 16Л .1967. Бюллетень J¹ 11 изобретений и открытий прн Совете Миннстров

ССС"

УДК 621.574.041-72З (088.8) Дата опубликования описания ЗОХ1.1967

Авторы изобретения

Е. 3. Бухтер, E. С. Гуревич, И. М. Калнинь, Д. Л. Славуцкит и Б. Л. Цырлин

Всесоюзный научно-исследовательский проектно-конструкторс и технологический институт холодильного машиностроения

Заявитель ь1хБ;ИО".т "Л

СИСТЕМА ДЛЯ СМАЗКИ ХОЛОДИЛЬНОГО

ТУРБО КОМП РЕССОРА

Известны системы для смазки турбокомпрессоров, содержащие масляный бак с насосами, подающими по трубопроводам масло в камеры подшипников.

Однако указанные системы, несмотря на наличие в них нагревателя для выпаривания хладагента из масла перед пуском, не предотвращают вспенивания масла при понижении давления в масляном баке и попадания смазочного масла в проточную часть компрессора — в пары хладагента.

Предлагаемая система для смазки обеспечивает надежную н эффективную работу холодильных установок с турбокомпрессорамп, в которых имеется полость с давлением, более низким, чем давление во всасывающей камере, отделенной от камеры подшипников лабиринтными уплотнениями.

Это достигается тем, что с наиболее низким из всех давлений проточной части турбокомпрессора, наблюдающимся между входным направляющим аппаратом и колесом первой ступени, уравнивается давление в масляном баке и камерах подшипников, которые объединены по давлению.

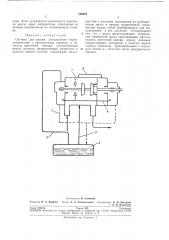

На чертеже показана предлагаемая система для смазки.

Опа включает турбокомпрессор 1, масляный бак 2, трубопровод 8, соединяющий камеры подшипников с масляным баком, труоопровод 4, связывающий камеры подшипников, трубопровод 5, сообщающий масляный бак 2 с полостью, расположенной за входным направляющим аппаратом, трубопровод 6 соединения полости после разгрузочного поршня с полостью, расположенной за входным направляющим аппаратом, и линию 7 сливы масла.

Описываемая система отличается от извест10 пых тем, что полость протохпюй исти туроокомпрессора, расположенная между входным направляющим аппаратом и колесом первой ступени, сообщается трубопроводами с паровым пространством масляного бака и с по15 лостью, р асположепной после р азгрузоч ного поршня. Хладагент, всасываемый компрессором, проходит через входной направляющий аппарат с поворотными лопатками. Прп этом скорость потока хладагента в полости, заклю20 ченной между колесом первой ступени и входным направляющим аппаратом увеличивается, а давление понижается и становится наиболее низким пз всех давлений в любой пз точек проточной части турбокомпрессора.

25 Давление в масляном баке и в камерах подшипников уравнивается с давлением в полости, находящейся между входным направляющим аппаратом и колесом первой ступени, так что давление в камере подшипнпкоз ста80 новптся ниже давления во всасывающей ка196059

Составитель В. Савицкий

Редактор П. А. Вербова Техре,g А, А. Камышникова Корректорьп H. И. Быстрова и Л. В. Наделяева

Заказ 1929/14 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типографии, пр. Сапунова, 2 мере. Этим устраняется возможность перетечки масла через лабиринтные уплотнения из камеры подшипников во всасывающую камеру.

Предмет изобретения

Система для смазки холодильного турбокомпрессора с разгрузочным поршнем и полостью проточной камеры, расположенной между входным направляющим аппаратом и колесом первой ступени, содержащая масляный бак с насосами, подающими по трубопроводам масло в камеры подшипников, соединенные между собой трубопроводом для выравнивания в них давления, отличающаяся тем, что, с целью предотвращения загрязнения сжимаемой среды смазывающим маслом, полость проточной камеры между входным направляющим аппаратом и колесом первой ступени соединена трубопроводами с масля)O ным баком и с полостью после разгрузочного поршня.