Способ получения 1,2-дициан11,иклобутана и адипонитрила

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБР ЕТЕ НИЯ

IK ПАТЕНТУ

Союз Советских

Социалистических

Республик

Зависнмыи от ¹

Кл. 12о, 22

Заявлено 14.1V.1966 (№ 1068158/23-4) с присоединением заявки №

МПК С 07с

Приоритет

Опубликовано 16Х.1967. Бюллетень № 11

Дата опубликования описания 23.VI.1967

Комитет по делам изобретений и открытий при Совете Министров

СССР. Д К 547.513 461 052.2..07 (088.8) Авторы изс бретения

Иностранцы

Пьер Шабардес, Пьер Гаидийон, Шарль Грард и Мишель Тиер (Франция) Иностранная фирма

«Рона-Пуленк, А. О.» (Франция) Заявитель

СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИЦИАНЦИКЛОБУТАНА

И АДИПОНИТРИЛА

Изобретение относится к способам получения 1,2-дицианциклобутана и адипонитрила димеризацией акрилонитрила.

Известен способ получения 1,2-дицианциклобутана нагреванием акрилонитрила при 175—

246 С при давлении паров акрилонитрила в присутствии ингибиторов полимеризации и хелатных соединений как катализаторов. Однако при этом процент конверсии акрилонитрила не превышает 17", и выход целевого продукта очень мал. тИзвестен также способ получения адиподинитрила гидрогенизацией 1,2-дицианциклобутана гри давлении до 70 ат в присутствии таких катализаторов, как восстановленнь|й никель, палладий, медь и другие. Таким способом адипонитрнл получают в две стадии и с маленьким выходом, причем первая стадия идет при очень высокой температуре.

С целью упрощения процесса и устранения указанных недостатков, предлагается одностадийный способ получения 1,2-дицианциклобутана и адипонитрила.

Он состоит в том, что смесь акрилонитрила и неорганического или органического производного рутения, используемого как катализатора, нагревают при 50 — 150 С в атмосфере водорода под давлением 1 — 50 ат. Так получают линейные динитрилы или 1,2-дицианциклобутан. Преимущественное образование 1,2дицианциклобутана или адипонитрила связано с условиями реакции и используемым катализатором — производным рутения. Выбор этих условий позволяет направлять реакцию по пути предпочтительного образования одно5 го или другого из указанных продуктов и одновременно сократить образование пропионитрила как конечного побочного продукта гидрогенизгции акрилонитрила. Катализаторы, используемые в соответствии с изобретением, 10 являются неорганическими или органическими производными рутения, такими как галоидные соединения, тиоцианаты, соли неорганических кислот в виде сульфатов, нитратов, галоидокисей и гидроксигалоидокисей, а также соли

15 алифатических, циклоалифатнческих или ароматических органических кислот, например ацетат, оксалат, стеарат, нафтенат. Как катализатор можно применять также алкоголяты и феноляты. В качестве других неорганических

20 или органических соединений рутения могут быть использованы щелочные рутенаты, смешанные соли рутения и щелочного металла, такие как галоидрутенаты натрия и калия, галогенные и нитрозильныс производные ами25 нов, например, нитрозилхлоррутений или трихлоррутений гексаметилентетрамина. Подходят, кроме того, клешневидные соединения, напри пер ацетилацетонаты, замещенные алифатическими или циклоалифатическими груп30 пами или же атомами галогеHQB, B частности

196653 бром-3 либо трифтор-1, 1, 1-пентадионат-2,4рутения, глиоксиматы, хинолинаты, салицилальдегиды, производные этилендиамина,1-я,а дипиридила,. фенатродруа. Другой класс подходящих катализаторОр включает сложные соединения, :-"хворые образуют производные рутения с агентамц, являющимися источником электронов. Такие сыдйнения получают, например, при йспользовании в качестве производных рутения его галогенных, карбонильных, нитрозильных соединений, а в качестве веществ, способных давать парные изолированные электроны, — фосфинов, арсинов, стибинов, аминов или веществ, способных ооразовывать структуры с парными изолированными электронами. Указанные структуры ооладают свойством отдавать электроны. Можно, в частности, использовать соединения, образованные с агентами, дающими электроны.

Таким образом, подходят соединения, полученные на базе реакции соединений рутения, например, на базе его галоидных или галоидгидридных производных с моноолефинами и диолефинами, алифатическими или циклоалифатическими соединениями (бутадиен, изопрен, циклооктадиен), с актизными олефинами, например акриловыми или метакриловыми производными (акролеины, метакроленны, акриламиды), с насыщенными или ненасыщенными алифатическими, циклоалифатическими и ароматическими нитрилами (ацетонитрил, пропионитрил, акрилонитрил, метакрилонитрил, цианциклогексан, бензонитрил, толуолнитрил), с насыщенными или ненасыщенными динитрилами (малонитрил, адипонитрил, дицианбутаны, дицианциклобутаны, дицианбутены, алифатические или ароматические изонитрилы) . Подобные комплексы могут быть приготовлены нагреванием галоидного производного рутения с агентом, дающим электроны, в присутствии растворителя, который сам может участвовать в приготовлении комплекса.

Для осуществления процесса в соответствии с данным изобретением используют некоторое количество катализатора, соответствующее определенному количеству металлического рутения, преимущественно от 0,04 до 1,2О, от веса обрабатываемого акрилонитрила. Однако эти границы могут изменяться для производных рутения особенно активных, таких как треххлористый рутений или же ацетилацетонат рутения. В этом случае их используют в меньшем количестве, например 0,04 /о или даже 0,001,.

Такие катализаторы могут быть использованы в твердом или измельченном состоянии, в виде суспензии либо раствора в воде или органическом растворителе, инертном в условиях реакции, Они не стареют или стареют в течение реакции очень мало, так что могут быть каждый раз снова использованы без регенерации.

Реакцию проводят в присутствии водорода, который можно подавать один или несколько раз, чтобы обеспечить его постоянное давле5

65 ние. Давление и температуру изменяют в некоторых пределах, чаще от 1 до 50 ат и от 50 до 150 С. B других условиях проводить реакцию невыгодно, поскольку при давлении ниже

1 ат и температуре ниже 50 С реакция протекает очень медленно, в то время как при высоких значениях параметров реакции (P)

)50 ат, /)150 C) в ущерб целевым продуктам образуется значительное количество пропионитрила в результате прямой гидрогенизации акрилонитрила.

Самые выгодные условия процесса--в интервале 5 — 40 ат для давления и 100 †1 С для температуры. B зависимости от условий реакции получают 1,2-дицианциклобутан, адипонитрил либо их смесь. Чтобы получить 1,2дициацциклобутан без адипонитрила или с возможно меньшим его количеством рекомендуется применять небольшое давление водорода. Можно также ограничить реакцию образованием 1.,2-дицианциклобутана, понижая температуру или уменьшая время нагрева.

Наконец, можно направлять реакцию на образование 1,2-дицианциклобутана, выбрав малоактивный катализатор, используя активный, но в меньших количествах, или же проводят реакцию в разбавленной среде. Чтобы получить исключительно или почти исключительно адипонитрил, нужно использовать возможно большее давление водорода.

Возможно проведение реакции при однократном использовании водорода, если уменьшающееся его давление остается в.е-таки достаточным для получения нужного результата.

Предпочтительнее >ке вторичная или даже непрерывная подача водорода для получения необходимого постоянного давления. Можно также направить реакцию на образование нужного количества адипонитрила, изменяя температуру, тип катализатора и его количество в реакционной смеси, причем увеличение доли катализатора в еще большей степени способствует образованию адипонитрила. При получении смеси 1,2-дицианциклобутана и адипонитрила она может быть подвержена каталитической гидрогенизации для перевода одного компонента в другой.

В качестве акрилонитрила, употребляемого в реакции, можно использовать товарный или свежеперегнанный и нестабилизированный акрилонитрил, к которому в очень малых количествах добавляют стабилизирующий агент, например гидрохинон, п-трибутилпироатекол, и-нитрозилдиметиланилин или аммиак. Реакция может протекать в присутствии или при отсутствии вторичного разбавителя (жидкого и инертного в условиях реакции). В качестве этих растворителей могут быть применены вода, спирты типа метанола и этанола, а также гликоль, эфиры гликоля, например метоксиэтанол, диглим, циклические эфиры, например диоксан и тетрагидрофуран, алифатические, циклоалифатические или ароматические углеводороды, например бензол и циклогек196653

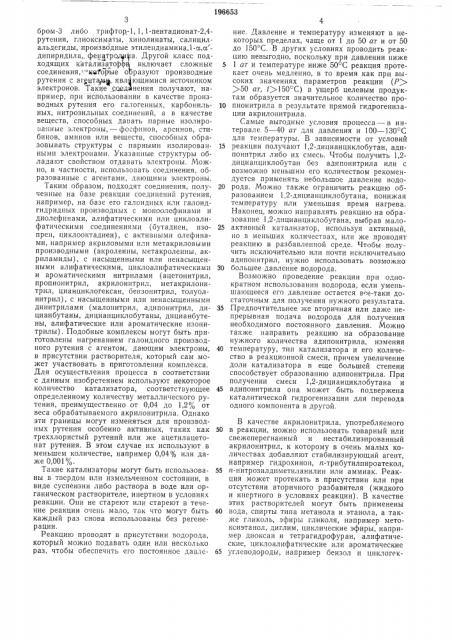

Таблица 1 о

О \ ы И к

o o z хожа

Л - Ж

gl + «О и

«Q Ж . о o o и =1 « «»

=1 о « х а о «- o м

Oos

Получено, г

««i

« а

« х о

«»

C(«Я с»

1 «

Ж «б

«««j ж, «1о о

«ч н 2

Растворитель о

О

И а

Таблица 2

42

44

42

3,20 ) 1,20

3,85 1,65

3,00

2,88 3,82

6,03 0,63

3,90 0,70

4,50 0,50

1! Лдипонитрил, г

Пример, Тетрагицрофуран

Диглим

Метанол

Гексаметилфосфорамид

Лцетонитрил

Хлористый метилен

Бензол

Растворптель

12

13

14

16

17

5,80

4,80

5,30

5,60

6,60

4,10

6,05

Метоксиэтанол

Циклогексан

Лцетон

Бензол

Диглим

Метанол

Г(ропионитрил

При мер ы 3 — 9. Проводят реакцию в условиях, описанных в примере 1, с теми же ко- 65 сан, нитрилы, такие как ацетонитрил, пропионитрил, амиды, нитрованные производные.

Когда реакция закончится, непревращенный акрилонитрил может быть выделен с помощью дистилляции из реакционной массы при 80—

100 С, при этом отделяют растворитель и пропионитрил, являющийся побочным продуктом.

1,2-Дицианциклобутан или адипонитрил выделяют затем вакуумной дистилляцией. I(3тализатор может быть отделен от реакционной массы любым известным способом при наличии рецикла.

Пример 1. В автоклав из нержавеющей стали ооъемом 125 сма загружают 16 (0,3 моль) акрилонитрила, стабилизированного 0,0001 вес. о/. гидрохинона, 0,2 г треххлористого рутения и 30 мл метоксиэтанола, Устанавливают первичное давление водорода, равное 40 ат, после чего нагревают смесь при

110 С в течение 16 час. Затем полученную массу подвергают дистилляции при нормальном давлении и отделяют при 76 — 120оC 1 г непревращенного акрилонитрила, пропионитрила и 28 мл метоксиэтанола. Остаток реакционной массы дистиллируют в вакууме и получают 7,4 г фракции, кипящей при 97—

108 С/0,4 мм (пг 1,4646) и состоящей, главным образом, из смеси аис- и транс-изомеров

1,2-дицианциклобутана с небольшим количеством (до 3 /„ ) адипонитрила. Теоретический выход по отношению к превращенному акрилонитрилу составляет 49,3%. Гидрогенизацией этих димеров при нормальной температуре и давлении в присутствии палладиевой черни и метанола получают определенное количество динитрила адипиновой кислоты, который последующим гидролизом превращают в адипиновую кислоту, плавящуюся при 150 — 151 С, причем выход целевого продукта в этом случае 97о/, от теор.

Пример 2. Повторяют опыт, описанный в примере 1, но оперируют в этом случае с акрилонитрилом, стабилизированным аммиаком в количестве 0,005 вес. Получают тот же результат, что и в примере 1.

50 личествами реактивов, но заменяют каждый раз метоксиэтанол другим растворителем и получают следующие результаты (табл. 1) .

Пример 10. В автоклав из нержавеющей стали объемом 125 сма загружают 16 г акрилонитрила, стабилизированного 0,001 вес. % гидрохинона, 0,48 г RuI;; и 30 л1л метоксиэтанола, после чего в атмосфере водорода при давлении в 40 ат и 110 С нагревают эту смесь в течение 6 час. После обработки, как указано в примере 1, получают 4,9 г 1,2-дпцнанциклобУтана, пРичем выход целевого пРодУкта 48о/о по отношению к потребленному акрнлонитрилу

П р им е р 11. В автоклав ооъемом 500 c;,:з загру>ка1от 160 г акрплонитрила, 0,08 г гидрохинона и 0,8 г ацетилацетоната рутения, устанавливают первоначальное давление водорода в 40 ат и подогревают смесь при 110"С 6 час, восстанавливая первоначальное давление водорода, как только она падает до 20 ат. Когда поглощение водорода заканчивается, смесь охлаждают, затем дегазируют автоклав и выводят при помощи водоструйного насоса легкие фракции, состоящие, главным ооразом, из пропионитрила. Сконцентрированную массу дистиллируют и собирают 76,4 г фракции

111 — 120 С/0,65 мм, которая представляет собой хроматографически чистый адипонитрил.

Остаток после дистилляции, содержащий катализатор, может быть использован непосредственно для следующей операции.

Подобный опыт, осуществляемый в присутствии дистиллированного и нестабилизированного акрилонитрила, дает почти равное количество адипонитрила. То же самое происходит и при использовании комперческого акрилонитрила, стабилизированного аммиаком в количестве 0,005 вес. %. При замене же водорода азотом процесс димеризации не происходит.

Пример ы 12 — 18. В автоклав пз нержавеющей стали объемом 125 сма загружают

16 г акрилонитрила, стабилизированного 0,001 вес. % гидрохинона, 0,08 г ацетнлацетоната рутения и 30 мл органического растворителя.

Водородом создают давление в 40 ат, после чего смесь подогревают прн 110 C в течение

6 час, производя насыщение водородом, как и в предыдущем примере.

Так получают адипонитрил в соответствии с табл. 2.

196653

Таблица 3

Полученный димер, г

Полный выход по отношению к использованному акрилонитрилу, lI

Температу-i Давление, ра, -С I апг!

Длительность реакции, час

1,2-дицианциклобутан (ДЦБ) Пример адипонитрил (АДН) 54,8

54,2

50,8

49,7

52

18,1

10,9

19,9

6,4

ПО

120

6

6

16

19

21

22

23

11,0

20,7

14,8

18,4

Таблица 4

Полученный продукт, г

Производное используемого рутения, г!

АДН ДЦБ

3,5

14,2

16,9

20,4

26

Пример 19 — 24. Получение 1,2-днцианциклобутана, адипонитрила или смеси этих продуктов в соответствии с измененным давлением реакции и выбранным катализатором. Все опыты выполняют в идентичном описанному в примере 1 автоклаве, причем для каждого опыта берут 40 г акрилонитрила, стабилизиСтеарат рутения приготовляют действием треххлористого рутения на стеарат натрия.

Пример ы 25 — 27. В автоклав, идентичный описанному в примере 1, загружают 40 г акрилонитрила, содержащего 0,02 г гидрохинона, и катализатор, затем создают в атмосфере водорода давление 40 ат, после чего смесь подогревают при 110 С в течение 6 час, восстанавливая первоначальное давление водорода, когда оно падает до 20 ат. После выделения продуктов, как это указано выше, получают следующие результаты (табл. 4).

Треххлор истый... 0,4

Метилацетилацетонат . 0,4

Ацетилацетонат... 0,4

Метилацетилацетонат рутения приготовляют действием метилацетилацетона на треххлористый рутений при рН среды 7.

Пример 28. Действуя, как в примерах

25 — 27, но беря 0,5 г трифтор-1, 1, 1-ацетилацетоната рутения в качестве катализатора, получают 16,2 г смеси, содержащей 85 вес.

1,2-дицианциклобутана и 15 вес. % адипонитрила при 45%-ном выходе димеров от теоретического по отношению к переработанному акрилонитрилу. Трифтор-1, 1, 1-ацетилацетонат рутения приготовляют действием трифторацетилацетона на треххлористый рутений в присутствии стехнометрического количества ацетата натрия.

Пример 29. Подогревают при 130 С в течение 7 час 30 дшн при постоянном давлении

40 рованного 0,001 вес. % гидрохинона, в течение всего опыта поддерживают давление водорода. В качестве катализатора в примерах 19—

21 применяют 0,4 г ацетилацетоната рутения, в примере 22 — 0,95 г стеарата рутения, а в примерах 23 и 24 — 0 475 г последнего (табл. 3) . в 10 ат в среде водорода смесь, состоящую из 161,4 г акрилонитрила, стабилизированного

0,0005 вес. % гидрохинона и 0,8 г ацетилацетона рутения. После окончания реакции получают 10,8 г непревращенного акрилонитрила, 54 г пропионитрила и 89,3 г смеси 1,2-дицианциклобутана и адипонитрила, содержащей

90 вес. % первого вещества. Общий выход динитрилов 59% от теории по отношению к превращенному акрилонитрилу.

П р и мер 30. В автоклав объемом 125 сма из нержавеющей стали загружают 16 г акрилонитрила, содержащего 0,02 г гидрохинона, 0,35 г комплекса хлористый рутений — бутадиен формулы КиС1вСтвНтв и 30 мл метоксиэтанола, после чего устанавливают первоначальное давление водорода в 40 ат и затем подогревают смесь при 110 С в течение 6 час.

Конечное давление 8 ат. Затем из реакционной смеси дистилляцией извлекают 3,01 г непревращенного акрилонитрила и 6 г 1,2-дицианциклобутана (Тк89 — 102 С/0,5 нл). В этом случае выход 46,2% от теории по отношению к трансформированному акрилонитрилу.

Пример 31. Подогревают в течение 23 час при 110 С смесь из 32 г акрилонитрила, стабилизированного гидрохиноном и 0,2 г комплекса, использованного в предыдущем примере. Подогрев производят под давлением водорода в 40 ат, которое поддерживают в течение всего опыта постоянным. В этих условиях получают 12,4 г хроматографически чистого адипонитрила, выход которого 38% по отношению к превращенному акрилонитрилу.

Пример ы 32 — 36. Подогревают смесь, состоящую из 40 г акрилонитрила, стабилизированного гидрохиноном, и 0,2 г акрилонитрила рутения в атмосфере водорода и без замены его потребленного (в примерах 32 и

33) или же со вторичной его подачей для поддержания в течение всего процесса примерно

196653!

Температура, С

АДН,Об илий выход, %

Давление водорода, am

Длительность, ч 2с

ДЦБ, г

Пример начальное конечное

40 15

13,2

16,0 1 22,4

7,5 8,9

7,5 (13,7

12,0, 10,8 !

59

69

56

32

33

34

110

Таблица 6

° О

<.Э о

Раствори( тель, мл

) ю

lo ,о,о, х х х

)хх х д о z Ц х

О о за

Давление, Катализатор

Полученный димеР Полны ат

I I х () и о о.о

9ЗО

Ьо -о хххх выход, х

Ф о о о о х х зх хи

1о ю о х вес, г вид

100 0

100 .; 0

90 10

56

0,300

0,300

30 метоксиэтанол

37

КиС)з (CHgCN) g

КцС)з(СНзС)Ч) з

7 !

0,200

6,2

39 RuCIg(CHgCH2CN)з метоксиэта вол

0

0

0

42

34

51

57

47

57

0,200

0,200

0,200

0,140

0,200

0,477

0,196

16

16

16

12,9

6,8

5,5

7,6

9,6

19

10

16

6 б б

6 б

Кцс)з(снзснгСМ) 9

КцС)г(СзН-CN) 4 .

КцС) (C2H9N) i

КцС)з(С9Нз(СгНз) Р)з (кис)з (сзн 22) 1п

КцС)з(СзНз-S-C2H9) з

К и С)г (С9Н12) бис-п-тол ундин

41

42

43

44

30

90, 10 бб, 33

90 10

9 постоянного давления (в примерах 34 — 36), В конце операции непревращенный акрилонитрил и нужные динитрилы выделяют, как

Используемый как катализатор, акрилонитрил рутения приготовляют подогреванием в потоке в течение 28 час и в атмосфере азота смеси из 64 г акрилонитрила, содержащего

0,08 г гидрохинона, и 4 г треххлористого рутения в 80 мл раствора метоксиэтанола с последующей фильтрацией не вступившего в реакцию треххлористого рутения и концентрацией фильтрата в вакууме.

Прим е р 47. Вавтоклав объемо,м 125 смз, выполненный из нержавеющей стали, загружают 16 г стабилизированного акрилонитрила, 0,07 г акрилонитрила рутения и 30 л1л метокси-2-этанола, после чего подают водород до получения давления в 40 ат и подогревают смесь при 110 С в течение б час.

После окончания процесса реакционную массу дистиллируют сначала при нормальном давлении, что позволяет получить 9,7 г акрилонитрила и 2,7 г пропионитрила, а затем под вакуумом, в результате чего получают 2,9 г

1,2-дицианциклобутана при 46%-HQM выходе от теории по отношению к трансформированно му а кр ил о н итр илу.

П р и м ер 48. В автоклав объемом 125 сма загружа)от 16 г стабилизированного акрилонитрила, 0,25 г бис(акрилонитрил)-дикарбоописано в примерах выше. В табл. 5 приво.ятся .;;.!..÷:i:ü..е результаты при разных для каждого примера условиях реакции.

Таблица 5

П р и и е р ы 37 — 46. В табл. 6 приводятся результаты опытов, выполняемых при использовании комплексов на базе хлористого рутения и при наличии дающих электроны аген5 тов. Опыты проводят с акрилонитрилом, стабилизированным гидрохиноном в автоклаве, идентичном описанному в примере 1, при

110 C. нила рутения и 30 лы метокси-2-этанола, после чего подают водород до получения давления в 40 ат и подогревают смесь при 110 С в течение 6 час. После окончания реакции

10 полученную массу обрабатывают как указано в предыдущих примерах, и получают 3,5 г смеси, состоящей из 80 вес. % 1,2-дицианциклобутана и 20 вес. % адипонитрила.

15 Предмет изобретения

1. Способ получения 1,2-дицианциклооутана и адипонитрила из акрилонитрила, отличаюи1ийся тем, что акрилонитрил нагревают

20 гр t 50 †1 С и давлении 1 — 50 ат в присутствии органических или неорганических производных рутения каK катализатора с последующим разделением целевых продуктов.

196653

3. Способ по пп. 1 и 2, отличающийся тем, что процесс ведут в среде воды или органического растворителя.

Составитель В. Андреева

Техред Т. П. Курилко

Редактор Л. А. Ильина

Заказ 1751/16 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений н открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

2. Способ по п. 1, отличающийся тем, что процесс ведут в присутствии ингибиторов полимеризации.

Корректоры: О. Б. Тюрина и Н. И. быстрова