Устройство для изготовления панелей из стеклопластика

Иллюстрации

Показать всеРеферат

ОГ1ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

l9 9380

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Заявлено 16.VI I.1964 (№ 912655/23-5) с присоединением заявки №

Приоритет

Опубликовано 13Х!1.1967. Бюллетень № 15

Дата опубликования описания 8.IX.1967

Кл. 39аз, 5/00

МПК В 29@

УДК 678.057.93(088.8) Комитет па делам изобретений и открытий при Совете Министров

СССР

В. И. Альперин, 3. М. Волович, К. И. Ворона, В. А. Дроздов, Л.-Я. Ш. Жеребчевский, В. А. Коноплев, В. А. Кулаковскт & 0А1и К. И. Синичкин

° -а

Специальное конструкторское бюро по оборудованию промышленностй" строительных материалов 5311..;;. „

Авторы изобретения

Заявитель

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ

ИЗ СТЕКЛОПЛАСТИКА

Известное устройство для изготовления панелей из стеклопластика содержит узел нанесения на оправки стеклонаполнителя, ориентированного в продольном и поперечном направлениях, транспортер для поступательного перемещения оправок, пропиточную ванну, механизма комплектации панели, уплотняющее и прикаточное приспособления, камеру полимеризации и механизм обрезки кромок панели.

В предлагаемом устройстве, с целью снижения веса панелей и повышения их светопрозрачности, за механизмом обрезки кромок в технологической последовательности процесса установлен механизм извлечения оправок из отформованных панелей, представляющий собой две расположенные по обе стороны панели бесконечные цепи. На их звеньях укреплены толкатели, взаимодействующие с копирами, которые смонтированы между цепными звездочками.

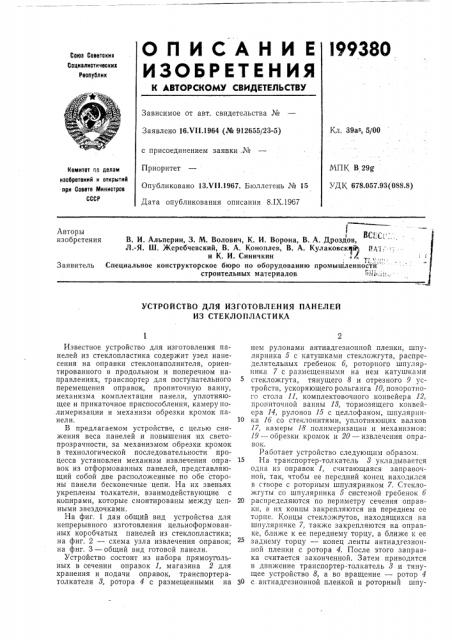

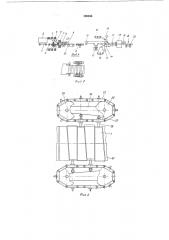

На фиг. 1 дан общий вид устройства для непрерывного изготовления цельноформованных коробчатых панелей из стеклопластика; на фиг. 2 — схема узла извлечения оправок; на фиг. 3 — общий вид готовой панели.

Устройство состоит из набора прямоугольных в сечении оправок 1, магазина 2 для хранения и подачи оправок, транспортератолкателя 8, ротора 4 с размещенными на нем рулонами антиадгезионной пленки, шпулярника 5 с катушками стекложгута, распределительных гребенок 6, роторного шпулярника 7 с размещенными на нем катушками стекложгута, тянущего 8 и отрезного 9 устройств, ускоряющего рольганга 10, поворотного стола 11, комплектовочного конвейера 12, пропиточной ванны 18, тормозящего конвейера 14, рулонов 15 с целлофаном, шпулярни1О ка 16 со стеклонитями, уплотняющих валков

17, камеры 18 полимеризации и механизмов:

19 — обрезки кромок и 20 — извлечения опраВ ок.

Работает устройство следующим образом.

15 На транспортер-толкатель 8 укладывается одна из оправок 1, считающаяся заправочной, так, чтобы ее передний конец находился в створе с роторным шпулярником 7. Стекложгуты со шпулярника 5 системой гребенок 6

20 распределяются по периметру сечения оправки, а их концы закрепляются на переднем ее торце. Концы стекложпутов, находящихся на шпулярнике 7, также закрепляются на оправке, ближе к ее переднему торцу, а ближе к ее заднему торцу — конец ленты антиадгезион.ной пленки с ротора 4. После этого заправка считается законченной. Затем приводятся в движение транспортер-толкатель 8 и тянущее устройство 8, а во вращение — ротор 4

30 с. антиадгезионной пленкой и роторный шпу199380

3 лярник 7. Под действием транспортера-толкателя и тянущего устройства оправка начинает двигаться с определенной скоростью в продольном направлении и по мере прохождения через ротор 4 она обматывается лентой антиадгезионной пленки, а через роторный шпулярник 7 — стекложгутом. При поступательном движении оправки стекложгуты, армирующие ее в продольном направлении, силой натяжения постоянно сматываются со шпулярника б. После того как заправочная оправка пройдет шпулярник 7 и тянущее устройство 8, стекложгуты за ее задним торцом отрезаются устройством 9. Затем оправка попадает на ускоряющий рольганг 10, которым 15 быстро переносится на поворотный стол 11, где поворачивается на угол 90 . Затем она снимается со стола и в дальнейшем процессе не участвует. За первой (заправочной) оправкой с интервалом в 3 — 10 см двигается 2О вторая, за ней третья и т. д. Эти оправки попадают на транспортер-толкатель 8 из магазина 2 через стропо определенные промежутки времени. После того как очередная оправка попадает на поворотный стол, она подхва- 25 тывается специальными захватами комплектовочного конвейера 12 и переносится в пропиточную ванну 18 со связующим. После пропитки стекловолокна в ванне оправки вместе с нанесенными на них стекловолокнистыми за- ЗО готовками попадают на тормозящий конвейер

14, где за счет разности скоростей комплектовочного и тормозящего конвейеров осуществляется боковой прижим одной оправки к другой. Снизу и сверху к оправкам подводятся 35 стеклонити со шпулярника 1б для армирования стыков между оправками и целлофан с рулонов 15. Далее верхняя и нижняя поверхности заготовок уплотняются, а воздушные включения удаляются системой неприводных 40 валков 17, Отформованные таким образом в панели 21 заготовки вместе с оправками попадают в камеру 18 полимеризации, где связующее отверждается. После выхода отвержденной панели из камеры механизмом 19 об- 45 разуются кромки заподлицо с торцами оправок, а механизмом 20 оправки частично извлекаются. Затем производится окончательное извлечение оправок, снятие разделитель- ных пленок с наружной и внутренней поверх- 50 ностей панели, после чего она готова к употреблению. Для возможности извлечения справок из готовой панели их изготовляют с небольшим скосом боковых сторон и укладывают при формовании панели так, чтобы уз- 55 кие торцы двух соседних в плане оправок были на противоположных сторонах. Отделяют одну панель от другой в период их формовання на тормозящем конвейере 14 боковыми прокладками.

В предлагаемом устройстве применяются не крунлые в сечении, а прямоугольные оправки, поэтому плотность прилегания к ним стекложгутов, армирующих их в поперечном направлении, значительно меньше. Это позволяет отказаться от пропитки связующим отдельных стекложгутов перед намоткой: на оправку наносят сухой стекложгут с последующей пропиткой уже намотанной на нее стекловолокнистой заготовки. Кроме того, появилась возможность проводить процесс в горизонтальном положении, а также избежать загрязнения частей устройства связующим.

Узел извлечения оправок из отвержденной панели состоит из двух известных механизмов, примененных в новом сочетании. Каждый из механизмов представляет собой бесконечную цепь 22, сидящую на двух звездочках 28 и 24, между осями которых размещен копир

2б. В звенья цепи в определенной последовательности вмонтированы подвижные толкатели 2б, ролики 27 которых перекатываются по копнру. При движении цепи толкатель выдвигается из звена цепи, упирается в узкий торец оправки и выталкивает ее из панели. Линейная скорость цепи с толкателями строго соответствует скорости движения отвержденной панели.

В устройстве применены два механизма выталкивания, смонтированных по обе стороны движущейся панели. Толкатели этих двух механизмов расположены таким образом, что выталкивание оправок происходит одновременно (поочередно) в одну и другую стороны панели.

Предмет изобретения

Устройство для изготовления панелей из стеклопластика, содержащее узел нанесения стеклонаполнителя, ориентированного в продольном и поперечном направлениях, на оправки, расположенные на транспортере, пропиточную ванну, механизм комплектации панели, уплотняющее и прикаточное приспособления, камеру полимеризации и механизм обрезки кромок панели, отличающееся тем, что, г целью снижения веса панели и повышения их светопрозрачности, устройство оборудовано механизмом извлечения оправок из отформованных панелей, представляющим собой две расположенные по обе стороны панели бесконечные цепи, на звеньях которых укреплены толкатели, взаимодействующие с копирами, которые смонтированы между цепными звездочками.

199380

Составитель Л. М. Дмитриев

Редактор Л. А. Ильина Текред Л. Я. Бриккер Корректоры: А. П. Татаринцева и Т. Д. Чунаева

Заказ 2813/15 Тираж 535 Подписное

11НИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2