Способ получения стеклопластиков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

С01оа CCBITCKHX

Социалистических

Республик

Зависимое от авт. свидетельства №

Кл. 39b, 22/01

Заявлено 11.IX.1965 (№ 1027360/23-5) с присоединением заявки №

Приоритет

Опубликовано 13. 1/11.1967. Бюллетень № 15

Дата опубликования описания 11,1Х.1967

МПК С 08g

УДК 678.033:678.6 (088.8) Комитет по делам иаобретений и открытий при Совете Министрое

СССР

Авторы изобретения

E. Б. Тростянская и В. У.

Заявитель

СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОПЛАСТИКОВ ходящий через сито 010 7 — 20. Неотвержденпое фенолоформальдегидное связующее, взятое в виде 50%-ного спиртового раствора, например лака БСЛ, смешивают с порошком из отвсэжденной смолы и наносят на стеклоткань. Пропитанные заготовки сушат до содернсанпя 3 — 5% летучих, собирают в пакет и прессуют по принятому режиму.

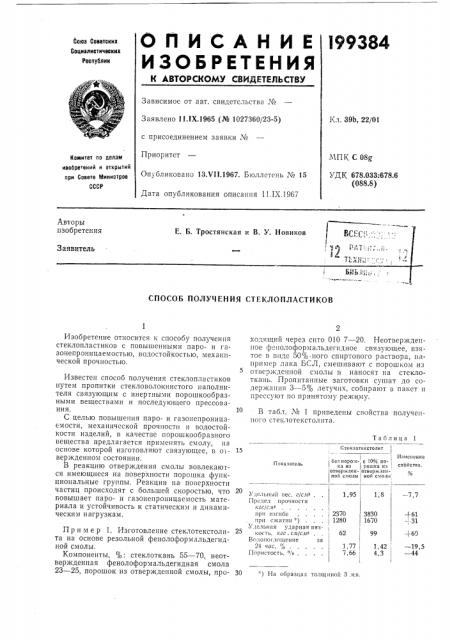

В табл. ¹ 1 приведены свойства полученного стеклотекстолита.

Таблица 1

Показатель отвержлен- отвержленной смолы ной смолы

Удел ьн ы и вес, г/сгпа

Прслел прочности кгс,1слг- при изгибе при сжатии в)

Удельная ударная

КОСТЬ, КгС. СЛ1/С.пе

ВОГ1ОПОГЛОЩЕНИЕ

24 час, Пористость, o/o . — 7,7

1,95

1,8

+61

- ; -31

1280

1670 вяз+60

99 за — 19,5 — 44

30 ) Ha образцах толщиной 3 льн.

Изобретение относится и способу получения стеклопластиков с повышенными наро- и газонепроницаемостью, водостойкостью, механической прочностью.

Известен способ получения стеклопластиков путем пропитки стекловолокнистого наполнителя связующим с инертными порошкообразными веществами и последующего прессования.

С целью повышения паро- и газонепроницаемости, механической прочности и водостойкости изделий, в качестве порошкообразного вещества предлагается применять смолу, на основе которой изготовляют связующее, в о1вержденном состоянии.

В реакцию отверждения смолы вовлекаются имеющиеся на поверхности порошка функциональные группы. Реакции па поверхности частиц происходят с большей скоростью, что повышает наро- и газонепроницаемость материала и устойчивость к статическим и динамическим нагрузкам.

Пример 1. Изготовление стеклотекстолита на основе резольной фенолоформальдегидНой СМОЛЫ.

Компоненты, %: стеклоткань 55 — 70, неотввржденная фенолоформальдегидная смола

23 — 25, порошок из отвержденной смолы, проСтеклотекстолнт (Изменение без поро и- с 10% пока из рошка нз, свойства, 199384

Таблица 2

Стеклотекстолит

Изменение свойства, с 15% порошка из отвержденной смолы оез порошка из отвержденной смолы

Показатель

15 — 0,4

1,97

1,85

1490

960

+62,5

+55

Предмет изобретения

+60

0,85

12,4 — 59 — 43

0,5

5,3

Составитель О. Цыпкина

Рсдактор С. Лазарева Техред А. А. Камышникова

Корректоры: М. П, Ромашова и Н. И. Быстрова

Заказ 2904/1 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Пример 2. Изготовление стеклотекстолита на основе кремнийорганической смолы.

Компоненты, : стеклоткань 55 — 70, неот вержденна я кремнийорганическая смола с введенным катализатором отверждения 20—

22, порошок из отвержденной смолы, проходя. щей через сито 025 10 — 25.

В 50% -ный спиртовой раствор кремнийорганической смолы, например, марки К-9 вводят катализатор отверждения К-18 (5,25% от веса смолы) и порошок отвержденной смолы.

Полученный состав наносят на заготовки стеклоткани и сушат их до содержания 1 — 2ов летучих. Затем собирают в пакет и прессуют по принятому для кремнийорганической смолы режиму.

В табл. 2 приведены свойства полученного стеклотекстолита.

Способ получения стеклопластиков путем пропитки стекловолокнистого наполнителя связующим на основе поликонденсационной смолы с добавкой порошкообразного вещества и госледующего прессования, отлича ощийся тем, что, с целью повышения паро- и газонепроницаемости, механической прочности и водостойкости изделий, в качестве порошкообразного вещества применяют смолу, на основе которой изготовлено связующее, в отвержденном состоянии.

Удельный вес, г/с,яз .

Предел прочности кгс(с из при изгибе

20 при сжатии

Удельная ударная вязкость, кгг. с.и/см- .

Водопоглощение за

24 час,%.

Пористость, % .