Стеклоплавильный сосуд для получения волокна

Иллюстрации

Показать всеРеферат

Сущность изобретения: стеклоплавильный сосуд для получения волокна включает корпус, перекрытие, фильерную пластину. экран и токоподводы. На внутренней поверхности фильерной пластины, перпендикулярно к ней жестко закреплено, по крайней мере одно ребро. Ребро выполнено из согнутого вдвое листогюго 1тлриллэ с надрезами и вырезами со стороны фильерной пластины На торцовых поверхностях фильерной пластины под углом к ней 45- 60° жестко закреплены и соединены с токоподводями косынки. Отношение суммарных площадей поперечного сечения фильерной пластины и ребра к площади поперечного сечения экрана и перекрытия составляет 05 1.3, а отношение высоты ребра к ширине фильерной пластины 0,4-0,8. 4 ил

Ц»„.

„„RU ÄÄ 2000277 С

Комитет Российской Федерации по патентам и тоиарнич знакам 4600fde>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ляи»»».тдрцц., !

» 1Гг»р» ъ

К ПАТЕНТУ

Изобретение относится к конструкции

c åêë0ïëàâèëüHo o сосуда и может быть использовано для производства стеклянного волокна.

Наиболее близким техническим решением к изобретению является стеклоплавильный сосуд для получения волокна, включающий корпус, перекрытие. фильерную пластину, экран и токоподводы. (21) 5014784/33 (22) 05.12.91 (46) 07,09.93, Бюл. ¹ 33-36 (71) Научно-производственное объединение

"Стеклопластик" (72) Хазанов В.Е., Гордон С.С„Клочков

Л.И„Стройцев В.Н., Краснов ГО,А.. Шаронов

А,Н. (73) Научно-производственное объединение

"Стеклопластик" (54) СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ

Г1ОЛУЧ Е Н ИЯ ВОЛОК НА (57) Сущность изобретения: стеклоплавильный сосуд для получения волокна включает корпус, перекрытие, фильерную пластину, Основным недостатком стеклоплавильного сосуда является малый срок эксплуатации из-эа деформации фильерной пластины, которая прогибается под тяжестью расплава стекла, находящегося в сосуде, Попытки увеличения жесткости фильерной пластины за счет повышения толщины приводят к нежелательному повышению и перераспределение электрического тока по высоте сосуда, перегреву отдельных его элементов и преждевременному выходу из строя конструкции, экран и токоподводы. На внутренней поверхности фильерной пластины, перпендикулярно к неи жестко закреплено, по крайней мере, одно ребро. Ребро выполнено из согнутого вдвое листового;""т".р1: лэ с надрезами и вырезами со стороны <1>ильерной пластины HB торцовых повеpxHocTflx фильерной пластины под углом к ней 4560 жестко закреплены и соединены с токоподводами косынки. Отношение суммарных площадеи поперечного сечения фильерной пластины и ребра к площади поперечного сечения экрана и перекрытия составляет

05 -1,3, а отношение высоты ребра к ширине фильернои пластины 0,4-0,8. 4 ил.

Целью изобретения является повышение срока службы и производительности.

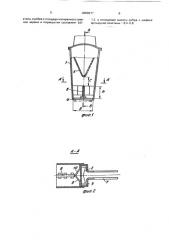

На фиг. 1 представлен сосуд. поперечный разрез; на фиг. 2 — разрез А — А на фиг.

1; на фиг. 3 — разрез Б-Б на фиг, 1; на фиг. 4 — поперечный разрез сосуда, вариант с двумя ребрмли.

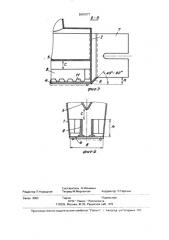

Стеклоплавильный сосуд включает корпус. образованный боковыми 1 и торцовыми

2 стенками. перекрытие 3, фильерную пластину 4, экран 5, косынки 6, токоподводы 7 и ребро 8.

Необходимая жесткость фильерной пластины 4 достигается путем жс" ткого крепления íà ее внутренней поверхности в зависимости от ширины фильерной пластины одного или двух ребер 8, которые крепятся перпендикулярно плоскости фильерной пластины для повышения ее жесткости. Ребро выполнено из согнутого вдвое листового материала, надрезано на концах с образованием двух участков 9 и 10, которы2000277 ми 0110 через торцовую стенку 2 соединено с токоподводами 7, Ребро обеспечивает необходимую жесткость фильерной пластины

4 и благодаря соединению с токоподводами я; n I е т .-. я одновременно нагревателем, пб спе ивзющим гомогенизацию стекло;кассы в зоне ее подготовки к формованию.

1 це II0 обеспечения более полной ro".0 eIIIi ции стекломассы в сосуде ребро устз1 lnвло;1fl с зазором С nо отношению к .мрзну 5 и со стороны фильерной пластины снзбжеlin вырезами 11, благодаря чему стекломзссз имеет возможность свободно перетекагь под действием конвекционных потоков из левой части сосуда в правую и обратно, активно перемешиваясь при этом.

Сдновр::менно ребро разгружает боковые

eTeIii. iI 1 от термических напряхкений при г10в.1орнсм и;греве сосуда.

Известно, что стабильность работы с.:;ло lлаrильно10 сосуда существенно за:;.и 0. правильности распределения мощl!".... и, вь.деляемой на его элементах.

11 .*1,; ;.1. : пэсту11зющих в сосуд стеклянГл; Ш,, И ОВ ооуЩЕСтВЛЯЕтСЯ В ОСНОВНОМ За ..г.1 мс .уности. выделяемой на экране и перекрытии 3 в верхней "плавильной" зоне 0суда, в 70 время как подготовка стекломзссы к формовзнию происходит в нижней

"гомогенизирующей" зоне сосуда за счет м<чцност11, вь1деляемой на ребра и фильерно;. пластине. Поскольку боковые стенки 1 оказыоз1от влияние на работу как верхней, так и нижней зон, и мощность, выделяемая нз элементе. пропорциональна его толщинс, то очень важным становится отношение суммарной площади поперечного сечения фильерной пластины и ребра (элементов нижней "гомогенизирующей" зоны) Sli к суммарной площади поперечного сечения экрана и перекрытия (элементов верхней

"плавильной зоны" ) Бв.

Экспериментально установлено, что

8и и ри — — =- (0,5 — 1,3) наблюдается стабильный

8о процесс формования стеклянного волокна.

5н

При — < 0,5 происходит перегревание

S верхней части сосуда, что приводит к "вспениванию" стекломассы и прекращению процесса формования волокна.

Si<

При — > 1.3 происходит перегревание

5в нижней части сосуда, повышение дебита стекломассы через фильерную пластину и отрыв струи стекломассы в сосуде из-за того, что относительно малая плавильная способность сосуда не обеспечивает возросший съем стекломзсгы, что также приводит к прекращению процесса формования волокна.

Помимо рационального распределения толщины элементов сосуда для увеличения его срока эксплуатации очень важным является надлежащий выбор отношения высоты

h ребра 8 к ширине b фильерной пластины

4, так как от величины этого показателя существенно зависит жесткость фильерной

10 h пластины, которая оптимальна при

b (0,4 — 0,8).

В случае, когда — - 0,4, ребро не увелиЬ

55 чивает в достаточной степени жесткость фильерной пластины, что приводит к ее деформации, уменьшению срока эксплуатации и производительности cOcóllý, в то

h время как при — > 0,8 может произойти деформация ребра из-зз потери его устойчивости, а следовательно, и деформация фильернои пластины.

С цел,lo обеспечения pnBIIO<4epII010 разогрева фильерной плзсти11ы на ее торцовых поверхностях жестко закреплены косынки 6, гсомегрическая форма которых выбрана с учетом необходимости экономии пластины. Каждая косынкз соединена с одНОЙ ГТОР011Ы С ч IIIII,PPII031 nIIICTIIIIOL1, С ДРУгой -- с токоподводо «I установлена под углом а=- (45"-60") к плоскости фильернои плзстиньi. Выбор угла Ilnl лона косынки в укаэанных пределах определяется удобством монтажа сосуда, для обеспечения которого должно быть вь1держзно расстояние а от плоскости фильерной плзстиньl до нижней кромки токоподводз.

При заданном значении з и угла а к 45" необосновано возрастет расход драгметалла для изготовления косынок большой длиHbl, в то время кзк при гк о 60 затрудняется сборка стеклоплавильного сосудз.

Формула изобретения

Стеклоплавильный сосуддля получения волокна, включающий корпус, перекрытие, фильерную пластину, экран и токоподводы, отличающийся тем, что он снабжен по крайней мере одним ребром, которое выполнено из согнутого вдвое листового материала с надрезами и вырезами со стороны фильерной пластины, соединено с токоподводами, жестко закреплено на внутренней поверхности фильерной nnliñòèíû перпендикулярно к ней и с зазором к экрану, и косынками. которые жестко закреплены на торцевых поверхностях фильерной пластины под углом к ней 45-60" и соединены с токоподводами, отношение суммарных площадей поперечного сечения фипьерной плз2000277 стины и ребра к площади поперечного сечения экрана и перекрытия составляет 0,5—

1.3, а отношение высоты ребра к ширине фильерной пластины — 0.4-0.8.

2000277

Составитель Н.Ильиных

Техред M,Ìoðãåíòàë Корректор П,Гереши

Редактор fl.Íàðîäíàÿ

Тираж Подписное

НПО" Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Заказ 3063

Производственно-издательский комбинат "Патент". г, Ужгород, ул.Гагарина, 101