Способ обнаружения дефектов термообработки металлических изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике для оценки качества металлических изделий с помощью ультразвука, в частности к способам обнаружения дефектов труб, рельсов, котлов. ТЭЦ, подвергающихся термообработке. Цель изобретения - обнаружение дефектов термообработки типа мягких пятен и определение их конфигурации. В образце возбуждают ультразвуковые колебания. измеряют время распространения ультразвука в бездефектной зоне и контролируемом изделии, последовательно перемещая пьезопреобразователи с фиксированной базой и сравнивая время прохождения ультразвуковых сигналов, определяют границы дефектной зоны. Располагают пьезопреобразователи симметрично центра дефектной зоны, определяют скорость ультразвука в изделии и дефектной зоне и время распространения в изделии на уровне дефектной зоны, вычисляют линейный размер дефектной зоны в направлении прозвучивания, поворачивают пьезопреобразователи относительно центра дефектной зоны, аналогичным образом производят определение времени прохождения ультразвукового сигнала и скорости распространения ультразвука и вычисляют линейные размеры дефектной зоны в зависимости от углов поворота пьезопреобразователей по указанной в описании формуле. 2 ил.

ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ (-„1

Комитет Российской Федерации по патентам и товарным знакам (21) 4896845/28 (22) 27.12.90 (46} 15.11.93 Бюл. ¹ 41-42 (71) Новосибирский институт инженеров железнодорожного транспорта (72) Комаров КЛ„Муравьев В.В.; Шарко А.В. (73) Новосибирский институт инженеров железнодорожного транспорта (54) СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ

ТЕРМООБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (57) Изобретение относится к измерительной тех— нике дпя оценки качества металлических изделий с помощью ультразвука, в частйости к способам обнаружения дефектов труб, рельсов, котлов, ТЭЦ, подвергающихся термообработке. Цель изобретения — обнаружение дефектов термообработки типа

"мягких пятен" и определение их конфигурации. В образце возбуждают ультразвуковые колебания, (в) RU (и) 2003092 С1 (51) 5 G01N29 10 измеряют время распространения ультразвука в бездефектной зоне и контролируемом изделии, последовательно перемещая пьезопреобразователи с фиксированной базой и сравнивая время прохождения ультразвуковых сигналов, определяют границы дефектной зоны. Располагают пьеэопреобразователи симметрично центра дефектной зоны, определяют скорость ультразвука в изделии и дефектной зоне и время распространения в изделии на уровне дефектной зоны, вычисляют линейный размер дефектной зоны в направлении прозвучивания, поворачивают пьезопреобразователи относительно центра дефектной зоны, аналогичным образом производят определение времени прохождения ультразвукового сигнала и скорости распространения ультразвука и вычисляют линейные размеры дефектной зоны в зависимости от углов поворота пьезопреобразователей по указанной в описании формуле. 2 ип.

Ф 3

2003092

Изобретение относится к измерительной технике для оценки качества металлических изделий с помощью ультразвука. в частности к способам определения дефектов труб, котлов ТЭЦ, железнодорожных рельсов, изделий иэ инструментальной и конструкционной сталей, подвергающихся термообработке, Известен способ контроля дефектов металла, основанные на измерении времени распространения ультразвукового сигнала между излучателем и отражающей поверхностью дефекта, при этом используется излучатель и пр лемник совмещенного типа, Кроме того, известен способ обнаружения дефектов в изделии, заключающийся а. том, что с помощью наклонных пьеэопреобразователей (излучатель и приемник) с фиксированной базой в беэдефектной зоне возбуждают поверхностные ультразауко- 20 вые колебания, определяют время прохождения ультразвукового сигнала, затем последовательно перемещают пьеэопреобразоаатели по контролируемой поверхности и определяют время прохождения ультразвукового сигнала в контролируемом изделии. При наличии дефекта (трещины, сколы, раковины) ультразвуковые колебания огибают его и приходят к приемнику позже сигнала, прошедшего по поаерхно- 30 сти изделия. Сравнивая время прохождения ультразвуковых сигналов, делают вывод о наличии дефекта и рассчитывают линейный размер дефекта а направлении, перпендикулярном направлению проэвучивания. 35

Однако, укаэанный способ позволяет определить только линейный размер дефекта в направлении, перпендикулярном направлению проэаучиаания, и не определяет другие размеры дефекта. Кроме того, этим 40 способом не обнаруживают возникающие при термообработке дефекты типа "непрокал". При термообработке крупногабаритных изделий возможны случаи неэакаленной сердцевины изделия. При од- 45 ,ноареме«ной термообработке больших партий иэделий также возможны случаи образования "непрокала" на их поверхностях в зонах контактов соприкасающихся

Ъ эделий. "Непрокал" — это деффект, облада- б0 ющий иными механическими свойствами, чем металлы, и не имеющий с ним по свойствам резких границ, поэтому отражатель«ая способность такого дефекта ничтожно мала и он не может быть обнаружен данным 55 способом.

Цель изобретения — расширение функциональных возможностей за счет обнаружения дефектов типа "непрокал" и определения их конфигурации.

Поставленная цель достигается тем, что а известном способе первым пьезопреобразователем а изделии возбуждают ультразвуковые колебания и принимают их вторым пьезопреобразователем, установленным на фиксированном расстоянии от первого, измеряют время t< и прохождения ультразвуковых сигналов в беэдефектной зоне и контролируемом изделии соответственно, сравнивают его, перемещают пьезопреобраэоаатели по поверхности контролируемого иэделия, по времени tz определяют начало бездефектной зоны, после определения начала дефектной зоны пьезопреобраэователи перемещают до исчезновения раэн лцы времени прохождения сигналов, определя ют скорость распространения ультразвука в бездефектной зоне иэделия и в дефектной зоне и по времени распространения ультразвука в дефектной зоне иэделия вычисляют линейный размер дефектной зоны а направлении прозвучивания, после чего пьеэоп реобраэоаатели устанавливают симметрично выбранной фиксированной точке, поворачивают их относительно этой точки, проводят аналогично определения скорости и времени распространения ультразвука и определяют линейные размеры дефектной эоны для каждого угла поворота, а ее конфигурацию определяют по найденным линейным размерам, определяемым из соотношения т, Ч}$ Ч1 Vp

V1 Vp pVVf — Vpp где Xp — линейный размер дефектной эоны а зависимости от угла поворота;

v > — скорость распространения ультразвука а дефектной зоне; чо — скорость распространения ультразвука а беэдефектной зоне изделия;

Я вЂ” фиксированная база расположения пьеэо преобразователей;

t> — время распространения ультразвука на уровне дефектной зоны.

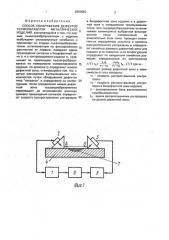

На фиг, t изображена функциональная схема устройства, реализующего предлагаемый способ; на фиг.2 — схема определения конфигурации "непрокала" по его линейным размерам азависимос,ти от угла поворота пьеэопреобразователей.

Устройство, реализующее предлагаемый способ, содержит источник 1 зондирующих импульсов (ультразвуковой дефектоскоп УДМ-1), пьезопреобраэователь 2. преобразующий электрический импульс дефектоскопа в ультразвуковой импульс, и пьезопреобразователь 3, принимающий ультразвуковой импульс, прошедший через фиксированную базу АБ контролируемого

2003092 изделия 4, осциллограф (С2-99) 5, на который подается сигнал с пьезопреобразователя 3, генератор 6 задержанных импульсов, синхронизированных с дефектоскапа. Оба пьезопреобразователя имеют плексигласовую призму, Для получения поверхностных волн угол наклона плексигласовой призмы составляет 27 30 (первый критический угол для пары плексиглас-сталь).

Предлагаемый способ осуществляется следующим образом.

Для эксперимента взят образец из стали ЗОХГСА, подвергнутый термообработке (закалка при 780 С в течение 3 ч с последующим охлаждением в масле), Для получения дефектов типа "непракал" скорость охлаждения изменяется. В качестве эталона (образца, не имеющего дефектов термообработки) принят образец из стали ЗОХГСА, подвергнутый закалке при 780 С в течение

3 ч с последующим охлаждением в масле.

Располагают пьезопреобразователи на фиксированной базе АБ = 5 см и устанавливают на эталонном образце (бездефектная зона). С помощью дефектаскопа электрические колебания подаются на пьезапреобразователь 2, который преобразует их в ультразвуковые, распространяющиеся в эталонном образце. Импульс ультразвуковых колебаний протекает по эталонному образцу и воспринимается пьезопреобразавателем 3, сигнал с которого наблюдается на экране осциллографа 5. Подбирается время задержки приблизительно равным времени пробега ультразвукового импульса па волнаводам пьезопреобразователей и эталонному образцу, Осциллографы 5 реги-. стриру,ат время прохождения ультразвукового (у.з.) сигнала через фиксированную базу АБ = 5 см, 8,139 мкс — время распространения ультразвука в бездефектной зоне.

Устанавливают пьезопреобразователи на поверхность контролируемого иэделия 4; возбуждают у.з. колебания, регистрируют время прохождения у.з. сигнала. tl = 8,439 мкм; t) = tQ, ITo свидетельствует об отсутствии дефектной зоны 7. Перемещают пьезопреобразователи с шагом 0,5 см по поверхности контролируемого изделия 4 да момента возникновения разницы времени прохождения у.з. сигнала. Последовательно фиксируемое время с составляет: со = 8,439 мкс, tv= 8,439 мкс, М = 8,432 мкс. Изменение (уменьшение) времени прохождения у.з. сигнала свидетельствует о том, что обнаружено начало дефектной зоны 7, Последова5

15 симметрично центру 0 дефектной зоны 7, 25

55

50 тельно перемещают пьезопреобразаватели с шагом 0,5 см и фиксируют время прохождения у,з. сигнала до тех пар, пока уменьшение разницы времени прохождения у.з, сигнала не прекращается. Фиксированное время составляет; tg = 8,125 мкс, 1е = 8,417 мкс, тт = 8,410 мкс, tg = 8,417 мкс. Время ts свидетельствует о там, что определен конец дефектной зоны 7.

Таким образом, па предварительным данным протяженность дефектной зоны 7 составляет 2 см (равное сумме четырех передвижек с шагом 0,5 см).

Устанавливают пьезопреабразователи определя ат время tg прохождения у,з, сигнала на уровне дефектной зоны, равное

7,408 мкс. Определяют скорость vi pacnpoстранения ультразвука в дефектной зоне 8 изделия 4. Дефектная зона, так называемый

"непрокал", — это область металла, в которой под воздействием термаобработки не происходит изменений свойств металла.

Скорость V< распространения ультразвука для бездефектнай эоны определяют по данным для металла, прошедшего термаобрабатку (закалка при 780 С в течение 3 ч с последующим охлаждением в масле). Для стали ЗОХГСА соответствующие скорости

cocTBBllslloT v) — 5975 м/с, vp — 5925 M/ч.

Вычисляют линейный размер дефектной зоны 7, 5925 0,05 5975 5925

5975 — >925 5975 — 5925 х 8,508 10 — 0,0218 л = 2,2 см.

Таким образом, определен линейный размер дефектной зоны в напр".âë,åíèè прозвучивания. Затем поворачивают пьезапреобразователи относительна центра О дефектной зоны 7 на фиксированный угол р указанным образом, определяют время tg распространения ультразвука на уровне дефектной зоны 7 и вычисляют линейный размер Хр дефектной зоны 7 для данного угла поворота пьезопреобразователя. Измерения проводят при 0 p 180 . Линейные размеры (см) дефектной зоны в зависимости от углов поворота пьезопреобразавателей следующие, 0 -2,2; 30 — 2,1; 15 — 2,26; 90—

1 88, 135 — 2,08; 180 — 2,2. (56) Выбарнов Б.И, Ультразвуковая дефектаскопия. M,: Металлургия, 1985, с.256.

Журнал "Дефектоскопия", 1985, 2, с.7285.

2003092

Формула изобретения

СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ

ТЕРМООБРАБОТКИ МЕТАЛЛИЧЕСКИХ 5

ИЗДЕЛИЙ, заключающийся в том, что первым пьезон реобразователем в изделии возбуждают ультразвуковые колебания и принимают их вторым пьеэопреобраэователем, установленным на фиксированном 10 расстоянии от первого, измеряют время прохождения сигналов в бездефектной 30не t> и в контролируемом изделии t2, сравнивают их, перемещают пьезопреобразователи по поверхности контролируемого 15 изделия; по времени tz определяют начало дефектной зоны, отличающийся тем, что, с целью расширения функциональных возможностей путем обнаружения дефектов типа "непрокал" и определения их конфи- 20 гурации, после определения начала дефектной зоны пьезопреобразователи перемещают до исчезновения разницы времени прохождения сигналов, определяют скорость распространения ультразвука 25 в бездефектной зоне изделия и в дефектной зоне в направлении проэвучивания, после чего пьезопреобраэователи устанавливают симметрично выбранной фиксированной точке, . поворачивают их относительно этой точки, проводят аналогичные определения скорости и времени распространения ультразвука и определяют линейные размеры дефектной зоны.для каждого угла поворота, а ее конфигурацию определяют по найденным линейным размерам, определяемым из соотношения

///1 x4= — тд, ///1 где х4 1з >1 о

О 1 О линейный размер дефектной зоны в зависимости от угла поворота;

v< - скорость распространения ультразвука;

vo - скорость распространения ультразвука в беэдефектной зоне иэделия;

s - фиксированная база расположения преобразователей; тд- время распространения ультразвука на уровне дефектной зоны.

2003092

Составитель В.Муравьев

Техред М.Моргентал Корректор Н.Милюкова

Редактор Т.Горячева

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Заказ 3231

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101