Способ изготовления биметаллических медно-стальных электродов

Иллюстрации

Показать всеРеферат

(в) RU (й) 2ОО3398 Cl (51) 24

Комитет Российской Федерации по патентам и товарным знакам .-" "т д

ОПИСАНИЕ ИЗОВРЕТЕНИЯ

К ПАТЕНТУ (21) 4954297/27 (22) 27.06.91 (46) 30.11.93 Бюл. Ив 43-44 (71) Опытно-конструкторское бюро Горизонт" (72) Близнюк ВА; Несговоров В.В„. Харитонов СА;

Тимофеев М.И.; Лыхин ВА; Долбинов ЮД (73) Опытно-конструкторское бюро Горизонт" (54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИ—

ЧЕСКИХ МЕДНО-СТАЛЬНЫХ ЭЛЕКТРОДОВ (57) Использование: в обработке металлов давле— нием для изготовления электродов для электролиза.

Сущность: способ изготовления биметаллических медно-стапьчых электродов, используемых в процессе электролиза каустической соды, состоит в гидрсэкструдировании через коническую матрицу композиционной заготовки с коэффициентом вытяжки 5,2 — 67 при температуре 350 — 400 С с последующим удалением защитной медной оболочки путем травления в кислоте. 2 ил. 1 табл.

2003398

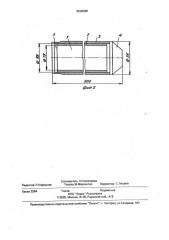

55 ну 1, защищенную слоем 2 из нержавеющей стали 10Х17Н13М2Т, Исходная композиционная заготовка содержит медный сердечник 1 диаметром 79-0.4-0,2 мм (фиг.2), размещенный в трубе 2 диаметром 89-0,50,3 х 5 мм из нержавеющей стали, наружной оболочки 3 диаметром 95-0.2 х 3 мм из меди марки М1, передней конической 4 и задней

5 медных крышек.

После химической очистки всех деталей заготовку вакуумируют с приваркой

Изобретение относится к металлургии, в частности к обработке композиционных материалов давлением.

Известен способ изготовления медностальных биметаллических изделий гидроэкст рудированием, Для этого осугцествляют сборку композиционной заготовки, размещение ее в медной оболочке, вакуумирование, гидрозкструди рова ние через коническую матрицу с последующим удале- "0 нием наружной оболочки химическим травлением (Ц, Недостатком этого способа является недостаточный электрический контакт между сердечником и оболочкой. 15

Целью изобретения является повышение качества медно-стальных электродов для электролиза за счет улучшения электрического контакта между медным сердечником и стальной оболочкой, состояния 20 повеохности электродов, а также увеличение выхода годного, В предлагаемом способе изготовления биметаллических медно-стальных электродов для электролиза производят гидроэкст- 25 рудирование через коническую матрицу композиционной заготовки с коэффициентом вытяжки 5,2 — 6,7 при температуре 350—

400 "С, с последуюшим удалением защитной медно л оболочки путем травления в кисло- 30 те. Поставленная цель достигается также тем, что композиционная заготовка для гидроэкструдирования биметаллических медно-стальных электродов, используемых в процессе электролиза каустической соды, 35 содержащая медный сердечник, размещенный в трубе из нержавеющей стали, переднюю коническую и заднюю плоскую крышку, согласно изобретению содержит также защитную медную оболочку, в кото- 40 рую помещают стальную трубу с медным сердечником, причем после вакуумирования к медной оболочке приваривают переднюю и заднюю медные крышки.

Пример. В процессе производства- 45 каустической соды используют биметаллические электроды длиной 1300 мм с размерами поперечного сечения 50х19 (фиг.1), представляющего собой медную сердцевикрышек к медной оболочке. Затем композиционную заготовку нагревают в индукторе до 370 С.и деформируют на гидроэкструзионном прессе OEH-25, где в качестве рабочей жидкости используется касторовое масло. Размеры очка прессовой матрицы

54,1х21,3. Далее у отпрессованного экструдера отрезают технологический передний конец, включающий деформированную медную крышку и участок неустановившегося течения, Оставшуюся часть профиля разрезают дисковой пилой на пять мерных отрезка длиной 1320 мм. После этоro торцы профилей обезжиривают ацетоном и бензином, нагревают в индукционной печи до 80110 С и наносят на слой битума, равномерно покрывавший нагретые торцы профилей, Стравливание медной оболочки производили в 50; -ном водном растворе азотной кислоты, Заключительной операцией являлось фреэерование торцов, изолированных битумом, до требуемой длины электрода.

Применение наружной медной оболочки обусловлено следующими причинами.

Во-первых, после вакуумирования заготовки и приварки к оболочке передней и задней крышек, она служит для предотвращения окисления стальной трубы, поскольку во время индукционного нагрева трубы оказывается перегретой по отношению к требуемой средней температуры по сечению биметаллической заготовки, т,е. разогревается до температуры более 5000 С. Во-вторых, медь, будучи гораздо более пластичным и мягким материалом, чем нержавеющая сталь, создает более благоприятные условия истечения периферийных слоев заготовки, испытывающих растягивающие напряжения, что предохраняет поверхностные стальные слои от деформационного разрушения.

Температура гидроэкструзии в диапазоне 350-400 С выбрана исходя из того, что она является оптимальной для установленных технологических параметров экструдирования: именно для данной вытяжки

А = 5,2 — 6,7 и соотношения реологических свойств меди М1 и стали 10Х17Н13М2Т. При температуре ниже 350оС не достигается

100 ) -ное схватывание на границе контакта между сердцевиной и сталью, а при температуре выше 400 С нарушается оптимальное соотношение реологических свойств нержавеющей стали и меди, проявляющихся во время деформации. Превышение коэффициента вытяжки более 6,7 выводит процесс истечения их оптимального поля напряжений и скоростей деформации в укаэанных условиях экструдирования, что по2003398 ние. Результаты проведенных экспериментов приведены в таблице. (56) Колпашников А.И., Вялов В.А. Гидропрессование металлов, M.: Металлургия, 1973, с.124.125.

П р и м е ч а н и е. Исследование качества экструдатов производили металлографическим анализом микрошлифов. зволяет получить совместное истечение нержавеющей стали и меди без разрушения.

Коэффициент вытяжки меньше 5,2 не создает необходимого напряженного состояния, при котором происходит возникновение ювенильных поверхностей и их схватываФормула изобретения

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МЕДНО-СТАЛЬНЫХ ЭЛЕКТРОДОВ, включающий сборку композиционной заготовки из медного сердечника и стальной оболочки, размещение ее в мед- 20 ной оболочке, вакуумирование заготовки и ее гидроэкструдирование через кониче. скую матрицу с последующим удалением наружной оболочки химическим травлением, отличающийся тем, что, с целью повышения качества изделий за счет улучшения электрического контакта между сердечником и стальной оболочкой, а также повышения выхода годного, гидрозкструдирование проводят с коэффициентом вытяжки 5,2 - 6,7 при температуре нагрева 350 - 400 С.

2003398

Составитель И.Николаева

Техред M.Моргентал Корректор СЛисина

Редактор Л.Народная

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб„4/5

Заказ 3294

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101