Способ получения деформированных полуфабрикатов из бериллия

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ ИЗОБРЕТЕЙИ5

К ПАТКЦТУ

Комнат Российской Федерации по патентам и тоиарным знакам

1 (2 т) 5030549/02 (22) 04.0392 .

{46) 30;1 193 Бюл. Мя 43И (7Ц Научно-производственное объединение "Комлозит" (72) Сизенев ВC„M o M.„ÏîäîáåäîBà Н.Н. (73) Научно-производственное объединение "Композит" (54) СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ БЕРИЛПИЯ (57) Изобретение относится к обработке металлов . давлением, точнее к получению деформированных заготовок 6ериллия с заданным сочетанием физи-. ои Кщ gv,2003730 щ (51) 5 С 23 Г 116 ко-,механических свойств при их минимальной QH_#_зотропии.- Указанная цель достигаетсл разнонаправленной деформацией путем ь лавлнвания в пруток с последукх.цей осадкой и ciDnlff0M. С помощью регрессионного анализа определены оптимальные рех", мы деформадии и о1;кигo-, обеслечивающие требуемое сочетание физико-механических свойств (0 — . 38 кгс/мм, 5 1,5%, гнизотропия

9 о. Ю%) и повышенный уровень прецизионного предела упругости (сг ) более 15 кгс/мм . 1 иа

000,5

2003730

Изобретение относится к обработке металлов давлением, а также к получению деформированных заготовок бериллия с заданным сочетанием механических

СВОЙСТВ. 5

Использование бериллия в качестве конструкционного материала, преимущественно для деталей прецизионного приборостроения, выдвигает ряд специфических требований к уровню физико-механических свойств полуфабрикатов.

Основными требованиями являются: сочетание высокого значения прочностных (Ds + 38 кгс/мм ) и пластических (д «

1,5 ) свойств при их минимальной анизотропии, а также плотность, близкая к теоретической (y 1,85 г/смз).

Серийно выпускаемые промышленностью квазииэотропные полуфабрикаты бе-. риллия (горячепрессованные заготовки) не 20 удовлетворя ют этим требованиям из-эа низкого уровня свойств (д = 30,0 кгс/мм, 0> =

=0,8 — 1,3 ) Ту 95.469-77, В связи с этим получение деформированных полуфабрикатов является в настоящее время основным, а иногда и единственным доступным способом; обеспечивающим увеличение уровня механических свойств и требуемое их сочетание.

Анализируя требования, которые 30 предьявляются к полуфабрикатам, предназначенным для изготовления деталей приборов, с учетом особенностей формирования текстур при деформировании в общем виде можно определить схему получения дефор- .35 мированных заготовок.

Известны способы повышения прочности и пластичности берилпиевых полуфабрикатов за счет измельчения зерна, уменьшения количества вторых фаз, подбо- 40 ра режимов термообработки при регулиро. Вании скорости охлаждения и т.д. (например, патент США N 3791878).

Недостатками предложенного способа являются сложности промышленной ре- 45 ализации и невозможность получения требуемого сочетания физико-механических свойств для данного конкретного случая.

Наиболее близким по своей сущности и достигаемым результатам является "Способ бестекстурной ковки бериллия (Патент США

N 3954514), включающий всестороннюю ковку заготовки с целью разрушения тексту55 ры деформации с последующей рекристаллиэацией структуры.

Основными недостатками известного способа являются необходимость многофазовой перечехловки заготовки В процессе осадки, неправильная форма заготовки, получаемая после всесторонней ковки, что приводит к низкому проценту выхода годного. Кроме того, в процессе последнего перехода все-таки образуется текстура осадки, приводящая к анизотропии физико-механических свойств. . Целью изобретения является разработка способа получения деформированных заготовок иэ бериллия для деталей приборов с требуемым сочетанием физико-механических свойств и повышенной плотностью (y = 1,85 г/cM ).

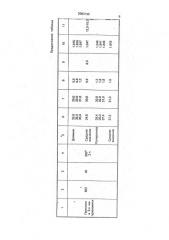

Указанная цель достигается тем, что пруток, выдавленный со степенью 75-850, осаживают в два перехода с суммарной степенью деформации Z 65 — 700 при температуре 950 — 980 С. Отработка оптимальных режимов деформации проводилась с помощью регрессионного анализа. Параметрами оптимизации являлись прочность ( дв ), относительное удаление(д ), прецизионный предел упругости (до,pps), анизотропия прочности. Варьируемыми факторами являлись температура и степень деформации, а также температура окончательного отжига.

Совместный анализ линии равного уровня поверхностей отклика параметров оптимизации позволил определить оптиMBRbHblA режим (Тдеф, едеф, Тотж) для Описываемой схемы деформации (заштрихованная область), показанной на чертеже.

Для проверки достоверности полученных данных был проведен контрольный эксперимент. Полученные результаты в сравнении с характеристиками горячепрессованных заготовок и заготовок, полученных всесторонней ковкой (прототип), представлены в таблице.

Таким образом, полученные результаты показывают, что выбранные оптимальные режимы при данной схеме деформации обеспечивают требуемое для деталей приборной техники сочетание механичских заготовок, плотности и прецизионного предела упругости. (56) РЖ Металлургия 6Н791, 1981.

200373О

Х о

6) о «: ь

=5 (5

Ф

О. 5

С= оъ а в О а в с- с ъ а «t LD ID «D. LA 3 1ХЪ «О LD Ю

CO CO CO CO СО C) CO CO CO CO

° E Ф %» о» Ф

%».

° - Сб С» С Ъ «- LO C(t а Ct С »CV A, СЧ СОИ -СЧ СЧ

СО С"Ъ

О м»

О -О .0Ъ СЧ «О СЧ

С0 С9 С Ъ С Ъ

В ВаСО- О

С Ъ . С Ъ СЧ СЧ С ) С >

С Ъ С Ъ С Э С(Ъ С Ъ С Ъ

О О

Ф CO

СЧ СЧ

co c(t co co cb а Р «Ф сО ID

С9 СЪ Ч С"Ъ С"> Ф С"Ъ СЧ О С"Ъ

M Ct «t «3 (Ф 4 Ф Ч Т с2

О О

О О

С Ъ СЪ

1 «««

Ф«"

С Ф « а„, .«0 2 CL а ш с о

««у Ф 5 о

O Ъ

О =

С С Ъ

tI

l о

)О

CD е

«С

1о> о X

X o

I- w о«»

Е:

Е о .5

S о

«

С4

«ч Б ,8О

«(4

X. X (О W O o

«»

Y (Ф

S о.

Ю

163 о

5 еи о,«; > о

3-„ л„ (о

«Ы л о

O X

Ф Ф т Ф . о о

С= о

С:

Ф о

Ф

Ф о

О

С

LA.

Ф,„e Р

Х * Ф (ф а

Ф щ Ф

"-т, о

С.;Ъ «Ъ О

С:

Ф

X (Q

Ф У а X .u <

2003730

2003730.у 0 Щд, д,, и яф 7О /

Составитель В. Романов

Редактор С. Кулакова Техред M.Moðãåíòàë Корректор M.Êåðåöìàí

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Заказ 3311

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Формула изобретения

СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ БЕРИЛЛИЯ, включающий экструзию и последую- 5

l щий отжиг, отличающийся тем, что после экструзии дополнительно проводят осадку полученного экструзией прутка в торец в два перехода при 950 - 980 С с суммарной степенью деформации 65 — 70%, а отжиг проводят при 760- 780 С в течение 4 ч.