Турбокомпрессор

Иллюстрации

Показать всеРеферат

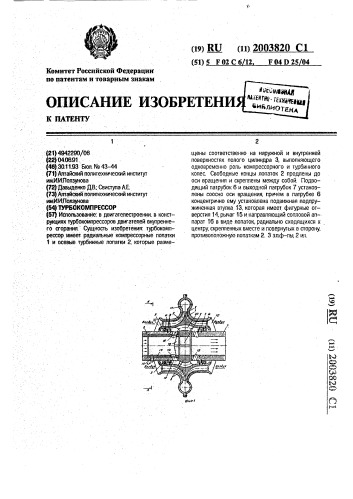

Использование: в двигателестроении, в конструкциях турбокомпрессоров двигателей внутреннего сгорания. Сущность изобретения: турбокомпрессор имеет радиальные компрессорные лопатки 1 и осевые турбинные лопатки 2, которые размещены соответственно на наружной и внутренней поверхностях полого цилиндра 3, выполняющего одновременно роль компрессорного и турбинного колес. Свободные концы лопаток 2 продлены до оси вращения и скреплены между собой. Подводящий патрубок б и выходной патрубок 7 установлены соосно оси вращения, причем в патрубке 6 концентрично ему установлена подвижная подпружиненная втулка 13, которая имеет фигурные отверстия 14, рычаг 15 и направляющий сопловой аппарат 16 в виде лопаток, радиально сходящихся к центру, скрепленных вместе и повернутых в сторону, противоположную лопаткам 2. 3 злф-пы, 2 ил.

ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ

Комитет Российской Федерации

an патентам и товарным знакам

1 (21}4942299/06 (22) 0406.91. (46).30.1193 Бюл. Ма 43 — 44 (Х1) Алтайский политехнический институт им.И.И.Ползунова

Р23 Давыденко ДВ.: Свистула АЕ (73);Аптайсний политехнический институт имИИЛолзунова (54) ТЯ%ОКОМЛРЕССОР (57) Использование: в двигателестроении, в конструкциях турбокомпрессоров двигателей внутреннего сгорания.- Сущность изобретения; турбокомпрессор имеет радиальные компрессорные лопатки

1 и осевые турбинные лопатки 2; которые разме(19) RU (11). (51) 5 F02C6 12 F04025 04 щены соответственно на наружной и внутренней поверхностях полого цилиндра 3, выполняющего одновременно роль компрессорного и турбинного колес Свободные концы лопаток 2 продлены до оси вращения и скреплены между собой. Подводящий патрубок 6 и выходной патрубок 7 установлены соосно оси вращения. причем в патрубке 6 концентрично ему установлена подвижная подпружиненная втулка 13, которая имеет фигурные отверстия 14, рычаг 15 и направляющий сопловой ап-. парат 18 в виде лопаток, радиально сходящихся к центру, скрепленных вместе и повернутых в сторону, противоположную лопаткам 2. 3 зпф-пы, 2 ил.

2003820

Изобретение относится к двигателестроению и может быть использовано в конструкциях турбокомпрессоров двигателей внутреннего сгорания, Известны турбокомпрессары f 3) с внешним расположением подшипников (бесконсольная схема), содержащие колеса турбины и компрессора, вал, соединяющий оба колеса, корпуса турбины и компрессора, подшипники, расположенные снаружи тур- ®0 биннаго и компрессорного колес, К преимуществам такой конструкции относятся простота монтажа и обслуживания, малый теплоотвод к подшипникам.

Недостатками известной конструкции являются большие габаритная длина, изгибные нагрузки на вал, масса ротора и соответственно инерционность его, а также эагромождение потока воздуха и отработавших газов подшипниковыми узлами и сооТ- 20 ветственно повышенные потери энергии.

Известен также турбокомпрессар (21 с внутренним расположением опор (двухконсольная схема). Турбокампрессор содержит колеса турбины и турбокампрессорз, вал, >б соединяющий обз колеса, корпуса турбины и компрессора, подшипники, расположенные между турбиной и компрессором, Колеса турбины и компрессора могут быть радиальными и осевыми. 30

Недостатками известной конструкции являются гидравлические потери, связанные с загромождением воздушного и газового потока элементами ротора (вал, гайки); гидравлические потери, обусловленные по- 3б воротом отработавших газов (воздуха) на различные углы (от 90 до 180 ), и соответственно более низкий КПД турбокомпрессора; высокая трудоемкость балансировки ротора по причине малага расстояния меж- 40 ду подшипниками ротора; наличие изгибных моментов на валу; большие осевые габарить7.

Известен также турбокомпрессор Щ, содержащий компрессарное и турбинное колеса, расположенные концентрично.

Недостатками известной конструкции являются наличие lloBopoTGs газового пото7(8, невысокая прочность лопаток, выполненных в виде консоли, трудность автоматизации б0 перепуска отработавших газов.

Наиболее близким к изобретению па технической сущности (прототипом) является турбакомпрессор, содержащий подшипники, турбинное и компрессорнае колеса, 55 которые выполнены совмещенными и представляют собой полый цилиндр, нз внутренней поверхности которого установлены осевые турбинные лопатки, расположенные по радиусам цилиндра и образующие турбинное колесо, а на наружной поверхности установлены компрессорные лопатки, образующие компрессор с кольцевым входом воздушного потока (41.

Турбинное колесо выполнено заодно и канцентрично с компрессорным, при этом внутренняя поверхность цилиндра расположена между подводящим и выходным патрубками отработавших газов, которые жестко прикреплены к корпусу компрессора с помощью направляющих лопаток.

Недостатками известной конструкции являются невысокие жесткость и прочность турбинного и кампрессорного колес, т.к. лопатки выполнены консольными; большие энергетические потери отработавших газов в связи с наличием нескольких струй и их смещением до прихода на турбинные лопатки, а также в связи с несогласованностью формы струи с формой кольцевого подвода к лопаткам турбины; конструктивная трудность осуществления перепуска отработавших газов, большие осевые нагрузки.

Целью изобретения является повышение прочности и эффективности работы турбокомпрессара, снижение энергетических потерь отработавших газов; автоматизация перепуска отработавших газов.

Поставленная цель достигается тем, что в турбокомпрессоре, содержащем корпус и установленный в нем ротор, выполненный в виде полого цилиндра, на наружной поверхности которога установлены компрессорные лопатки; а на внутренней — турбинные лопатки, подводящий и выходной патрубки турбины, жестко прикрепленные к корпусу при помощи направляющих лопаток компрессора, согласно изобретению турбинные лопатки продлены да оси вращения искреплены между собой, подводящий и выходной патрубки турбины установлены соасна аси вращения и в них и полом цилиндре выполнены перепускные каналы, Подводящий патрубок турбины снабжен концентрично установленной в нем с возможностью поворота подпружиненной втулкой с размещенными на ее внутренней поверхности радиальными лопатками со скрепленными между собой внутренними концами и выполненными в ее цилиндрической поверхности перепускными отверстиями, сообщенными с перепускными каналами подводящего патрубка, полого цилиндра и выходного патрубка.

Кроме того, с целью повышения эффективности перепуска газа стенки перепускных каналов выполнены в виде лопаток, повернутых относительно оси вращения в сторону, противоположную турбинным ло2003820

10

55 паткам, с образованием тормозного венца, канцентричного оси вращения.

С целью уравновешивания осевой силы при выполнении рабочего колеса компрессора центробежным одностороннего вида входной патрубок расположен со стороны подводящего патрубка, При выполнении рабочего колеса компрессора центробежным двустороннего вида турбокомпрессор снабжен дополнительным входным патрубком, установленным симметрично основному патрубку.

Сравнительный анализ с прототипом показывает, что заявляемое устройство отличается тем, что турбина и комп. рессор выполнены в виде одного колеса, а также тем, что в подводящем патрубке турбины соосно ему установлена подпружиненная втулка с направляющим сопловым аппаратом в виде установленных на ее внутренней поверхности лопаток, радиально сходящихся к центру и скрепленных вместе.

Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Известно применение полых цилиндров в виде корпуса турбины, внутри которых размещены турбинные колеса (2). Однако в данном случае лопатки турбины размещены на валу, который загромождает поток отработавших газов (особенно при осевой турбине), что вызывает повышенные гидравлические потери и снижение КПД турбокомп рессора. Известно та кже и рименение монороторных турбокомпрессаров, когда турбинные и компрессарные колеса . изготовлены заодно (Орлин А .С, и др. Устройство и работа поршневых и комбинированных двигателей. M. Машиностроение, 1970). Однако и в этом случае отработавшие газы и воздух имеют повороты более 90 и ,загромождены деталями турбакампрессора, что снижает его КПД. В предлагаемом техническом решении турбина и компрессор не разнесены на разные концы вала, чта устраняет недостатки известных конструкций. Зто позволяет сделать вывода соответствии технического решения критерию

"существенные отличия".

На фиг.1 изображен разрез турбакомпрессора по оси вращения ротора; на фиг .2— разрез А-А на фиг.1.

Предлагаемый турбокомпрессор имеет ротор, представляющий собой радиальные компрессорные 1 и осевые турбинные 2 лопатки, размещенные соответственно на наружной и внутренней поверхностях полого цилиндра 3, выполняющий одновременно роль компрессорного и турбинного колес.

Свободные концы турбинных лопаток 2 продлены до оси вращения цилиндра 3 и скреплены вместе.

Цилиндр 3 установлен на подшипниках

4. Для восприятия осевых усилий имеются стопорные кольца 5, установленные на внутренней lloBBpxHocTvl цилиндра 3 и наружной поверхности подводящего 6 и выходного 7 патрубков. Внутренние кольца подшипников 4 надеты на патрубки 6 и 7, поэтому цилиндр 3 с лопатками 1 и 2 может вращаться относительно патрубков.

Подводящий 6, выходной 7 патрубки и цилиндр 3 установлены соосно. На внутренней поверхности цилиндра 3 имеются также уплотнения в виде пружинных колец 8, что предотвращает попадание отработавших газов к подшипникам. Уплотнения могут быть выполнены любыми другими, однако, должны обеспечивать уплотнение и иметь малые габариты. Корпус 9 компрессора жестко связан с неподвижными подводящим 6 и выходным 7 патрубками с помощью направляющих лопаток 10, служащих в качестве силовых элементов и обеспечивающих закрутку воздушного потока для безударного входа воздуха. Форма лопаток 10 выбирается наиболее оптимальной с аэродинамической точки зрения. Корпус 9 компрессора имеет полость 11, выполненную в виде улитки для отвода воздуха.

Для устранения осевых саставгяющих газовых сил (возникает на турбинных лопатках и передаются на подшипники 4) компрессор имеет входной патрубак, расположенный са стороны подводящего патрубка 6 турбины, в результате чего осевые составляющие уравновешиваются, В этом случае лопатки 10 и 1 справа ат оси симметрии убираются, а корпус 9 изготавливается с минимально возможным зазором относительно цилиндра 3 для предотвра.цения утечек воздуха. Образовавшееся отверстие закрывается фланцем, Внутри подводящего патрубка 6. Име ощего радиальные отверстия 12, канцентри чо ему установлена подвижная втулка 13, имеющая радиальные фигурные Отверстия

14, рычаг 15 и направля,ощий соплавой аппарат 16 в виде лопа —îê,,радиально схадя( щихся к центру, скрепленных вместе-и повернутых в сторону, пративапслажну.а турбинным лопаткам 2, Пад действием силы предварительнага натяжения пружины 17, Одним концом соединенной с падвадящиг патруакам 6, а другим с рычагам I5, втул!(а

13 устанавливается в крайнее полажение так, чта отверстия 12 и 14 не совпадают. При пОвОрОте втулки 13 в подводящем v3;;» 6>êå

6 (под воздействием атработ:.:.вших газов на лопатки направляющего аппарата .6) прО2003820

15 га

50 тив часовой стрелки (фиг.2) отверстия 12 и

14 совмещаются.

Форма отверстий 12 и 14 должна обеспечивать заданную характеристику перепуска.

В выходном патрубке 7 имеются наклонные радиальные отверстия 18, Количество отверстий 12, 14 и t8 должно удовлетворять .необходимому расходу перепускаемых газов.

Внутри цилиндра 3 выполнены перепускные каналы 19, соединяющие внутренние полости подводящего 6 и выходного 7 патрубков через совмещенные отверстия 12 и

14 и отверстия 18.

Стенки перепускных каналов 19 могут быть выполнены в виде тормозных лопаток

20, повернутых в сторону, противоположную повороту турбинных лопаток 2, образующих тормозное колесо, расположенное соосно и концентрично цилиндру 3.

Пружина 17 находится в потоке поступающего воздуха для ее охлаждения и снижения температурных воздействий íà ее упругость.

Турбокомпрессор работает следующим образом, Отработавшие газы от выпускной трубы двигателя подаются к подводящему патрубку 6. Проходя направляющий аппарат 16, между турбинными лопатками 2 и далее по выходному патрубку 7, газы вращают цилиндр 3. связанный с лопатками 2, в результате чего вращаются и компрессарные лопатки 1. Осуществляя нагнетание воздуха в полость 11 и далее в цилиндры двигателя, При этом отверстия 12 и 14 не совмещены.

При увеличении расхода отработавших газов они с большой силой воздействуют ка лопатки направляющего аппарата 16 и создают вращающий момент, направленный против часовой стрелки (фиг,2). Как только этот момент превысит момент, создаваемый силой предварительного натяжения пружины 17, втулка 13 повернется против

Формула изобретения

1. ТУРБОКОМЛ РЕССОР, содержащий корпус и установленный в нем ротор, выполненный в виде полого цилиндра, на наружной поверхности которого установлены компрессорные лопатки, а на внутреннейтурбинные лопатки, подводящий и выходной патрубки турбины, жестко прикрепленные к корпусу при помощи направляющих лопаток компрессора, входной и нагнетательный патрубки компрессора, отличающийся тем, что, с целью повышения экономичности, турбинные лочасовой стрелки,.и отверстия 12 и 14 совместятся. Часть отработавших газов, минуя турбинные лопатки 2, пройдет через совмещенные отверстия 12 и 14, перепускные каналы 19. отверстие 18 и далее по выходному патрубку 7. В этом случае расход отработавших газов через турбинные лопатки 2 уменьшается, следовательно, снижается частота вращения цилиндра 3, соединенного с турбинными лопатками 2. В результате уменьшается нагнетание воздуха в полость 11, что и требуется при перепуске отработавших газов.

При установке в перепускных каналах

19 тормозных лопаток 20 перепускаемые отработавшие газы, проходя через отверстия

14 и 12, воздействуют на тормозные лопатки

20, что приводит к большему эффекту снижения частоты вращения цилиндра 3, и соответственно более значительному уменьшению нагнетания воздуха в полость

11.

Силой предварительного натяжения пружины 17 устанавливается момент начала перепуска отработавших газов.

Таким образом, предложенная конструкция позволяет сократить гидравлические потери на 15...20О/,, повысить срабатываемую располагаемую работу и улучшить КПД турбокомпрессора на 2...4 .

Применение автоматического перепуска отработавших газов позволяет повысить коэффициент приспособляемости двигателя свыше 1,4; (56) Степанов- Г,Ю. Основы теории лонаточных машин комбинированных и газотурбинных двигателей, M.: 1958.

Авторское свидетельство СССР

N. 1177522, кл. F 02 С 6! 12, опублик. 1985. Патент США N. 3892069, кл. F 02 К 3/О2, опублик. 1975, Скубачевский Г.С, Авиационные газотурбинные двигатели. Конструкция и расчет

45 деталей, M,: Машиностроение, 1981. патки. продлены да оси вращения и скреплены .между собой, подводящий и выходной патрубки турбины установлены соосно с осью вращения и в них и в полом цилиндре выполнены перепускные каналы, подводящий патрубок турбины снабжен концентрйчна установленной в нем с возможностью поворота подпружиненной втулкой с размещенными на.ее внутренней поверхности радиальными лопатками са скрепленными между собой внутренними концами и выполненными в ее цилиндричческой поверхности перепускными атвер10

2003820 У

f5

f7

Составитель А.Свистула

Редактор Н.Цалихина Техред М,Моргентал Корректор Л.Ливринц

Заказ 3315

Тираж Подписное

НПО "Поиск" Роспатента

113035. Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 стиями, сообщенными с перепускными каналами подводящего патрубка, полого цилиндра и выходного патрубка.

2. Турбокомпрессор по п,1, отличающийся твм, что,.с целью повышения зффективноети перепуска газа, стенки перепускных каналов выполнены в виде лопаток, повернутых относительно оси вращения в сторону, противоположную турбинным лопаткам, с образованием тормозного венца, канцентричного оси вращения.

3. Турбокомпрессор по п.1, отличающийся тем, что, с целью уравновешивания в осевой силы при выполнении рабочего колеса компрессора центробежным одностором нето вида, входной патрубок расположен со стороны подводящего патрубка.

4. Турбокомпрессор по п,1, отличающийся тем, что, с целью уравновешивания осевой силы при выполнении рабочего колеса компрессора центробежным двустороннего вида, турбокомпрессор снабжен дополнительным входным патрубком, установленным симметрично основному патрубку