Центробежная мельница

Иллюстрации

Показать всеРеферат

Использованиев промышленности, использующей тонкий помол исходного материала в центробежных мельницах. Сущность изобретения: центробежная мельница состоит из корпуса 1 с водяной рубашкой с проточной водой. Выходной патрубок 5 рубашки оснащен регулируемым расходомером 6. Рабочая камера 7 оснащена датчиком 8 замера температуры Внутри камеры вертикально установлен ротор 14, включающий приводной вал 9 на подшипниковой опоре 10 в подвешенном состоянии По высоте закреплены опорные диски 11, на осях 12 которых установлены мелющие элементы 13 в форме сегментоа Диски 11 образуют с поверхностью камеры уменьшающейся сверху вниз зазор. Мелющие элементы имеют промежуточный цилиндрический участок, концентрично расположенный относительно поверхности камеры с зазором , соответствующим степени дисперсности помола и уменьшающимся сверху вниз, а также с верхней скошенной частью, образующей заходный зазор , равный зазору между вышележащими диском и поверхностью камеры 5 ил.

ОПИСАНИЕ ИЗОБРЕТЕН

К ПАТЕНТУ

Комитет Российской Федерации по патентам и товарным знакам (21) 5021955/33 (22) 04.09.91 (46) 15.12.93 Бюл. Иа 45-46 (71) Ассоциация "Русь" (72) Вязовченко ПА; Малиновский ЕК; Чижов B,В;

Кваша В.Б. Хрусталев ЕН. (73) Вязовченко Павел Андреевич (54) ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА (57) Использование: в промышленности, использующей тонкий помол исходного материала в центробежных мельницах Сущность изобретения:-.центробежная мельница состоит из корпуса 1 с водяной рубашкой с проточной водой Выходной патрубок 5 рубашки оснащен регулируемым расходомером 6.

Рабочая камера 7 оснащена датчиком 8 замера (is) КЦ (и) 2004328 С1 (52) 5 062 С1 14 В 2 1 66

В 62 19 26 температуры Внутри камеры вертикально установлен ротор 14, включающий приводной вал 9 на подшипниковой опоре 10 в подвешенными состоянии По высоте закреплены опорные диски 11, на осях 12 которых установлены мелющие элементы

13 в форме сегментов. Диски 11 образуют с поверхностью камеры уменьшающейся сверху вниз зазор. Мелющие элементы имеют промежуточный цилиндрический участок концентрично расположенный относительно поверхности камеры с зазором, соответствующим степени дисперсности помола и уменьшающимся сверху вниз, а также с верхней скошенной частью, образующей заходный зазор, равный зазору между вышележащими диском и поверхностью камеры 5 ил.

2004328.

Изобретение относится к промышлен- мелющие элементы имеют в вертикальном ности, связанной с тонким измельчением сечении рабочую поверхность в форме сегисходной сырьевой массы в мокром и сухом мента, соприкасающуюся с камерой по лисостоянии. нии его толщины, ось вращения каждого

Известна центробежная мельница, 5 мелющего элемента и его центр тяжести включающая станину с кольцевой футеров- смещены относительно радиальной оси ликой, корпус с крышкой, вертикальный вал с нейной симметрии элемента в противопораспределительной тарелью и установлен- ложные стороны, центр тяжести элемента ные на осях-маятниках свободно вращаю- смещен от оси его вращения в сторону, прощиеся ролики, при этом вертикальный вал 10 тивоположную направлению вращения ровыполнен составным и содержит подвиж- тора, а отношение радиуса внутренней ную в осевом направлении деталь в виде обечайки камеры к радиусу рабочей части втулки, сдвиг которой в сторону ограничен мелющего элемента находится в соотношерегулируемым упором, а оба конца осей ро- нии больше единицы. ликов шарнирно соединены с вертикальным 15 Недостатком известной центробежной валом и деталью, а нижние концы соедине- мельницы является невозможность регулины через поводки, причем края крышки кор- рования температурного режима помола в пуса выполнены наклонными, верхняя часть рабочей камере в связи с замкнутостью вовнутренней поверхности кольцевой футе- дя ной рубашки и отсутствием устройств для ровки имеет чашеобразную форму, а верти- 20 замера температуры в рабочей камере. Гокальный вал соединен с регулируемым ризонтальное расположение ротора позвоупором через трехступенчатую коробку пе- ляет производить помол только сухих редач. материалов и мельница не предназначена

Недостатком известной центробежной для мокрого измельчения материалов. Намельницы является низкая дисперсность 25 дежность работы мельницы невелика и запомола частиц материала, так как дробле- висит от долговечности уплотнителей опор ние идет за счет преимущественного раэ- приводного вала. Конструкция инерциондавливания при прокатывании роликов по ной мельницы выполнена в односекционобечайке и наличии между ними измельчае- ном варианте, что не гарантирует заданную мого материала, Регулирование зазора З0 тонину помола и требуемый спектр грануломежду роликами и обечайкой осуществляет- метрического состава, независимые от вреся за счет кинематики привода, а не центро- мени пребывания исходного материала в бежной силой, при этом преимущественно рабочей камере. Выполнение радиуса внутэнергетические затраты процесса помола ренней обечайки камеры большим, чем материала идут на раздавливание частиц 5 радиус рабочей части сегментальных мелювещества, а истирание частиц сдвиговой на- щих элементов не позволяет создавать эфгруэки происходит на 5-9;Д, что не позволя- фективного истирания частиц материала до ет при малом времени нахождения требуемыхраэмеров, раздавленных частиц материала в рабочей Цель изобретения — упрощение и позоне производить их тонкий помол, Диапа- 40 вышение долговечности конструкции, позон измельчения материала составляет 40 — вышение степени дисперсности и

100 мкм. Коэффициент полезного действия однородности материалов при их мокром измельчителя мельницы мал и зависит от размельчении в требуемых температурных низкой удельной поверхности контакта ра- режимах. бочих поверхностей. Конструкция центро- 45 - Цель достигается тем, что в центробежной мельницы малонадежна из-за бежной мельнице, включающей закрытый низкой долговечности уплотнителей опор корпус с водяной рубашкой и рабочей цивертикального вала, многочисленных шар- линдрической камерой, внутри которой уснирных соединений,иэноскоторыхидетдо- тановлен приводной вал с подвижными статочно интенсивно. 50 мелющими элементами в форме сегментов, Наиболее близким по технической сущ- закрепленными симметрично в осях вращености к предлагаемому является центро- ния на опорном диске и образующих с прибежная мельница, включающая закрытый водным валом единый ротор, ротор корпус с водяной рубашкой и рабочей ци- установлен в рабочей камере на подшипнилиндрической камерой, внутри которой ус- 55 ковой опоре в подвешенном состоянии, танпвлен на двух опорах горизонтальный диски по высоте ротора установлены с приводной вал с подвижными мелющими уменьшающимся сверху вниз радиальным эле;лен, ами, закрепленными симметрично зазором к внутренней цилиндрической обев и;-лх яр щения на опорном диске и обра- чайке рабочей камеры, сегментальная часть зуюдп ми с приводным валом единый ротор, мелющих элементов выпплнс*на с прпмежу2004328

25

40

50

55 точным цилиндрическим рабочим участком, концентрическим по отношению к цилиндрической поверхности внутренней обечайки камеры и отстоящим от нее по высоте ротора на уменьшающуюся сверху вниз величину зазора, равного степени диспергировэния материала до требуемой на выходе иэ камеры величины, и выполнена со скошенной верхней частью. образующей эаходный зазор с внутренней обечайкой рабочей камеры, соответствующий величине ее зазора с вышеустановленным диском, водяная рубашка корпуса выполнена с выходным патрубком для проточной воды с расходомером, а сам корпус снабжен датчиком замера температуры в рабочей камере.

Установка ротора в рабочей камере центробежной мельницы на падшипникавай опоре в подвешенном состоянии, а дисков по высоте ротора с уменьшающимся сверху вниз радиальным зазором к внутренней цилиндрической обечайке рабочей камеры, а также выполнение сегментальнай части мелющих элементов с промежуточным цилиндрическим рабочим участком, концентрическим по отношению к цилиндрической поверхности внутренней обечайки кам ры и отстоящим от нее по высоте ротора на уменьшающуюся сверху вниз величину зазора, равного степени диспергиравания материала до требуемой на выходе из камеры величины, и выполнение ее со скошенной верхней частью. образующий заходный зазор с внутренней обечайкой рабочей камеры, соответствующий величине ее зазора с вышеустановленным диском, является новым по отношению к прототипу. Отличием от прототипа является и выполнение водя)ной рубашки корпуса с выходным патруб,ком для проточной воды, снабженным расходомером, а также снабжение корпуса датчиком замера температуры в рабочей камере мельницы.

Исследование известных в науке и технике решений показало, что роторов мельниц в подвешенном состоянии на подшипниковой опоре с дисками, образующими с цилиндрической обечайкай рабочей камеры радиальный зазор, уменьшающийся сверху вниз, а также с сегментальнай частью мелющих элемейтов, выполненно с промежуточным цилиндрическим рабочим участком, концентрически отстоящим ат.цилиндрическбй поверхности внутренней обечайки рабочей камеры па высоте ротора на уменьшающуюся сверху вниз величину зазора, равного степени диспергировэния материала до требуемой на выходе из камеры величины, не было обнаружено. Не обнаружено и выполнение сегментальной части мелющих элементов со скошенной верхней частью, образующей захадный зазор с внутренней обечайкой рабочей камеры, соответствующий величине ее зазора с вышеустановленным диском, а также выполнение водяной рубашки корпуса с выходным пэтрубком для проточкой воды, снабженным расходомером, и снабжение корпуса датчиком замера температуры в рабочей камере. В та же время только предложенная совокупность новых признаков и их взаимосвязь приводит к достижению поставленной цели. . НЪйдена центробежная мельница, содержащая корпус, ступенчатую чашу, патрубки авода и вывода материала, приводной вал, мелющие элементы с сегментальнай ча-. стью, закрепленные на кронштейнах вводного патрубка, при этом отношение радиуса рабочей поверхности чаши к радиусу рабочей части мелющего элемента больше единицы.

Сравнение совокупности свойств совокупности признаков известного решения и заявляемого показало, чта в известном решении вертикальное размещение приводного вала вращения ступенчатой чаши предусматривает нижние ега подшипникавые опоры, защищенные ат прадуктав памала уплатнителями и вентиляторной крыльчаткай, установленной пад чашей для отброса продуктов помола вверх, в то время как в предлагаемом решении подвешенное состояние ротора с падшипникавай опорой наверху обеспечивает защищенность паследней от продуктов помола и долговечность всей конструкции. Здесь нижняя опора для ротора не нужна, так как нижняя часть ротора является самоцентрующейся при ее скоростном вращении в процессе помола исходного материала. Выполнение сегментальнай части мелющих элементов с радиусом меньшим рабочей поверхности чаши не позволяет производить необходимую степень истирания частиц продукта памола, дастигаему о в предло>кеннам решении, когда сегментальная часть мелющих элементов выполнена с канцентричным участком по отношению к цилиндрической внутренней абечайке рабочей камеры, Фигурный клинавидный захадный паз на сегментальной части- мелющих элементов известного решения сложен в изгатавлении, а постоянный радиу сегментальнай части мелющих элементов па всей йх высатс не позволяет захватывать частицы продукта помола заданной степени диспергировзнил как в предлагаемом техническом ре,иек1

Эта свидетельствует а там, чта зев энное техническое решение, содержащее лею

2004328.

15

20 приведенную совокупность признаков, соответствует. критерию "существенные отличия".

Положительный эффект достигается совокупностью всех прианаков, но причиной достижения поставленной. цели (упрощение и повышение долговечности конструкции, повышение степени дисперсности и однородности материалов при их мокром размельчении в требуемых температурных режимах) является сокращение подшипни- ковых опор ротора до одной путем подвешивания последнего в рабочей камере мельницы без значительного уплотнения этой опоры от проникновения продуктов помала, что упрощает и увеличивает долговечность конструкции, Степень дисперснасти и однородность продукта помола повышается до 5-0,5 мкм за счет. гарантированных зазорав, уменьшаюшихся сверху вниз между дисками ротора и цилиндрической обечайкой рабочей камеры, а также за счет установленного заходнаго. зазора на сегментной части мелющих элементов, равного зазору вышеустановленного диска с цилиндрической обечайкой рабочей камеры. Снабжение сегментальной части мелющих элементов цилиндрическим участком, концентрически расположенкым к цилиндрической обечайке рабочей камеры на величину требуемой степени диспергирования продукта помола, уменьшающейся сверху вниз по оси ротора, позволяет производить не только раздавливание, но и весьма эффективное растираwe частиц продукта помола сдвиговыми усилиями, более продолжительно действующими на частицы продукта помола, что увеличивает степень их диспергирования и однородность продукта на выходе. Высвобождаемая энергия значительна разогревает корпус и продукт помола, однако водяная рубашка с проточной водой и расхадомером позволяет регулировать температуру в рабочей камере по датчику замера температуры, установленному в рабочей камере. В предложенном устройстве при танкам помоле нескольких компонентов исходного материала в мокром или суком состоянии происходит их химическое взаимодействие при определенном температурном режиме, что позволяет на выходе из мельницы получать продукт помола с иовыми физико-механическими свойствами, отличными ат исходного материала.

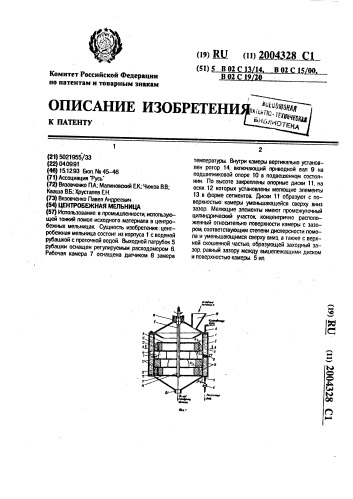

На фиг. 1 показан общий вид центробежной мельницы; на фиг, 2- разрез А-А на фиг. 1; ка фиг. 3 — узел I фиг. 1, на фиг, 4— разрез Б-Б на фиг. 3: на фиг. 5 циклограмма движения мелющего элемента па раэ30

55 вернутай цилиндрической поверхности обечайки рабочей камеры мельницы.

Центробежная мельница состоит иэ корпуса 1, закрытого кожухом 2 с проточной водой 3 и входным и выходным патрубками

4, 5, последний иэ которых оснащен регулируемым расходомером 6. Рабочая цилиндрическая камера 7 в корпусе 1 оснащена датчиком 8 замера температуры, выполненного, например, в виде термопары, и внутри нее вертикально установлек приводной вал

9 на подшипниковой опоре 10 в подвешенном состоянии. По высоте приводного вала

9 горизонтально закреплены опорные диски

11, на осях 12 которых установлены вращающиеся сегментальные мелющие элементы

13, симмегрично и попарно расположенные относительно оси приводного вала 9 и образующие с ним единый ротор 14, Опорные диски 11 выполнены с увеличивающимися сверху вниз диаметрами, образующими с внутренней цилиндрической абечайкой рабочей камеры

7 гарантированный уменьшающийся сверху вкиэ зазор Ь.1 >Л гг>Л гз>Ь.>Лг . Сегментальная часть мел.ощих элементов 13 выполнена с заходным, 15, промежуточным цилиндрическим 16 и выходным участком

17, отношение радиусов. кривизны первого и последнего из которых к радиусу внутренней обечайки рабочей камеры 7 составляет менее единицы, а цилиндрический участок

16 мелющих элементов расположен концентрично относительно цилиндрической обечайки рабочей камеры 7 и составляет с ней зазор, равкый задаваемой степени дисперсности частиц 18 продукта помола, уменьшающийся сверху вниз, При этом по высоте сегментальная часть мелющих элементов 13 выполнена со скошенной, например, по дуге окружности радиусом R, верхней частью, образующей заходный зазор ЬК1 =-Ь1, ЬКг =Ьг, ЛКз =Ьз, А4 = Ь4, Ь Ks = Ь5 с внутренней обечай кой рабочей камеры 7, соответствующий ве-. личине зазора последней с вышерасположенным опорным диском 11. Рабочая камера 7 корпуса 1 снабжена загрузочным бункером 19 и выходным патрубком 20 для продукта помола.

Центробежная мельница работает следующим образом. Исходный материал в сухом или мокром состоянии (например, в виде суспензии) поступает через загрузочный бункер 19 в рабочую камеру 7 мельницы на верхний диск 11 вращающегося ротора

14, вращающегося с on ределенной частотой от электродвигателя через редуктор (не показаны). Центробежная сила отбрасывает

2004328

5

40 исходный материал к внутренней цилиндрической обечайке рабочей камеры 7 корпуса

1, где он попадает под собственным весом

s зазор Art между обечайкой камеры 7 и верхним диском 11 и далее — вниз через заходный зазор Л Ki - Л г1 между верхней скошенной частью мелющих элементов 13 и обечайкой в заходной 15 и под цилиндриче. ский 16 участки сегментных этих же мелющих элементов 13, где частицы исходного материала измельчаются под воздействием раздавливающих нормальных нагрузок Р и касательных сдвйгавых нагрузок F<. Только достигнув необходимой степени измельчения частицы t8 продукта помола, двигаясь по спирали сверху вниз, последовательно подвергаются воздействию каждого ряда мелющих элементов 13, что обеспечивает иэмельчение материала до заданных технологий размеров при высокой степени однородности на выходе из рабочей камеры 7 через выходной патрубок 20. Определенный зазор A r> „, Л r 5 между опорными дисками 11 и обечайкой рабочей камеры

7 препятствует возможности транспорта неизмельченных частиц 18 материала от вышерасположенных к нижележащим рядам мелющих элементов 13. В процессе измельчения материала выделяется большая теплота, разогревающая материал помола и стенки корпуса 1 до значительных температур, величину которых регистрируют по датчику 8 и регулируют с помощью расходомера 6 на выходном патрубке 5 путем изменения расхода проточной воды 3, поступающей через входной патрубок 4 водяной рубашки 2 корпуса 1, Формула изобретения

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая закрытый корпус с водяной рубаш- 45 кой и рабочей цилиндрической камерой, установленный в последней ротор в виде вала сопорным диском,,на котором симметрично закреплены на осях вращения мелющие элементы вформе сегментов,,отличающаяся тем, что вал установлен вертикально в верхней подшипниковой опоре, ротор выполнен с дополнительными диска ми с мелющими телами, установленными с основным по высоте вала с уменьшающимися сверху вниз радиальным зазором к . поверхности камеры, мелющие элементы

Опытный образец центробежной мельницы диаметром рабочей камеры 350 мм с четырьмя рядами мелющих элементов на роторе изготовлена для тонкого помола исходных материалов до размеров 1-10 мкл;.

Производительность мельницы 50-100 кг/ч при скорости вращения ротора 200-600 об/мин и массой мелющего элемента 6 кг.

Мощность привода составляет 4 кВт, раздавливающее нормальное усилие — 1.28 кН при 400 об/мин от одного мелющего элемента. Количество мелющих элементов в ряду — 4. При испытании центробежной мельйицы в различных диапазонах температур производили помол: кварца, гранита, каолина, мела, активированных углей, торфа, окисных пигментов, ионообменных смол и др. Размер частиц после измельчения этих материалов составлял при 60-80 С от 0,5 до

5 мкм и в случае пластичных матерйалов от

1 до 10 мкм. Степень измельчения материалов может регулироваться изменением скорости вращения ротора.

В предложенной мельнице впервые центробежные усилия мелющих элементов использованы преимущественно не на раздавливание; а на раскатывание и истирание частиц продукта помола тангенциальными сдвигающими усилиями. (56) Авторское свидетельство СССР

М 361811, кл. В 02 С 15/02, 1971.

Патент Франции

Мг 2522988, кл. В 02 С 13/14, 1902.

Авторское свидетельство СССР

М 165071, кл, В 02 С 15/14, 1962. выполнены с промежуточным цилиндрическим рабочим участком, расположенным концентрично поверхности камеры и с зазором,. уменьшающимся сверху вниз по высоте ротора, для обеспечения заданной степени диспергирования материала по высоте камеры, причем мелющие элементы выполнены со скошенной верхней частью, образующей заходный зазор с поверхностью камеры, соответствующий величине зазора между вышеустанавленным диском и поверхностью камеры. водяная рубашка снабжена выходным патрубком для проточной воды с расходомером, а корпус снабжен датчиком замера температуры в рабочей среде.

2004328

200432S

5 7 уг

1аскаюыйние 1аздп5ли5ание

Жтпыртм

Заказ 3366

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Составитель К.Волгарева !

Редактор В,Трубченко Техред M.Ìîðãåíòàë Корректор А,Обруча ручар