Способ изготовления изделий с выступающими элементами на его поверхности

Иллюстрации

Показать всеРеферат

203887

Союз Советскик

Социалистических

Республик

Всеоою=-; :,я атсзт .о-т.;:,;:. - ...;ут-; библкотека ь, 4

Кл. 39ат, 5/00

МПК В 29j

УДК 674.815(088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

Автор изобретения

А. И. Калниньш, Г. А. Видмонт, A. Д. Юкна, Л. Я. Веиня, Д. П. Давидкина и О. К. Ленев

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

С BblCIÓÏÀÞÙÈÌÈ ЭЛЕМЕНТАМИ HA ЕГО ПОВЕРХНОСТИ

Изобретение относится к способам изготовления изделий с выступающими элементами на его плоскости посредством формования из измельченной натуральной или химически модифицированной древесины заготовки и прессования ее.

Прессование деталей из измельченной древесины производят в горячих гидравлических прессах с применением негативно профилированных пуансонов и матриц. Таким путем детали придается нужная форма. Стружечную прессмассу засыпают в прессформу на одном уровне, придавая форму детали в горячем прессе.

В связи с тем, что текучесть стружечной массы (при малом содержании связующего) незначительна, у деталей, полученных таким способом, плотность в утолщенных местах обратно пропорциональна толщине.

Неравномерная плотность по толщине детали является причиной изменения ее формы (коробления) после изготовления детали и при различных условиях эксплуатации (влияние влажности и температуры). Неодинаковая плотность деталей является также причиной различных физико-механических и технологических свойств в разных местах и той же детали. Это заметно затрудняет дальнейшую обработку деталей и дает брак после сборки.

Цель изобретения — повышение качества изделий.

Для этого формование заготовки начинают с выступающих элементов в процессе холодного прессования, образуя всю заготовку в несколько приемов. Затем заготовку в готовом

5 виде подвергают полимеризации в процессе горячего прессования.

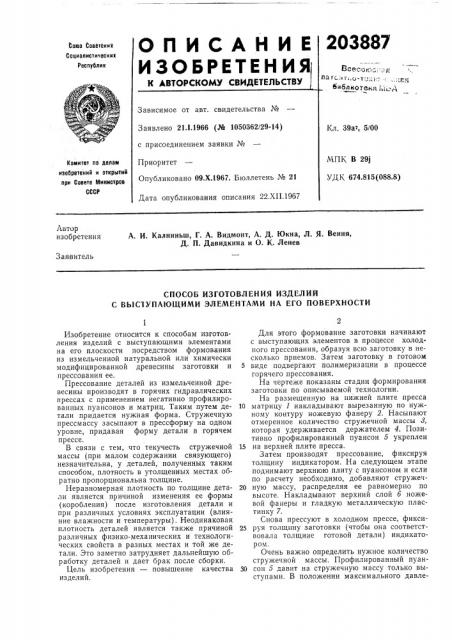

На чертеже показаны стадии формирования заготовки по описываемой технологии.

На размещенную на нижней плите пресса

10 матрицу 1 накладывают вырезанную по нужному контуру ножевую фанеру 2. Насыпают отмеренное количество стружечной массы у, которая удерживается держателем 4. Позитивно профилированный пуансон б укреплен

15 на верхней плите пресса.

Затем производят прессование, фиксируя толщину индикатором. На следующем этапе поднимают верхнюю плиту с пуансоном и если по расчету необходимо, добавляют стружеч20 ную массу, распределяя ее равномерно по высоте. Накладывают верхний слой б ножевой фанеры и гладкую металлическую пластинку 7.

Снова прессуют в холодном прессе, фикси25 руя толщину заготовки (чтобы она соответствовала толщине готовой детали) индикатором.

Очень важно определить нужное количество стружечной массы. Профилированный пуанЗО сон 5 давит на стружечную массу только выступами. В положении максимального давле203887

Составитель Л. Романова

Текред Л. К. Малова

Корректоры; Т, Д. Чунаева и В. В. Крылова

Редактор В. Сорокин

Заказ 3574)5 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типографии, пр. Сапунова, 2 ния основание пуансона не касается стружечной массы.

Во время первого прессования в холодном прессе формируются только выступы детали.

Стружечная масса засыпается равномерно по всему держателю, и поэтому ее количество больше, чем это нужно при прессовании выступов. Это излишнее количество массы при первом холодном прессовании не прессуется.

Во время второго прессования формируется остальная плоская часть детали. При этом запрессовывается вся стружечная масса.

Затем производят горячее прессование, при котором давление необходимо только для преодоления деформации заготовки, а температура и выдержка необходимы для полимеризации связующего.

Предмет изобретения

Способ изготовления изделий с выступающими элементами на его поверхности посредством формования из измельченной натуральной или химически модифицированной древесины заготовки и прессования ее, отличаюN и ийся тем, что, с целью повышения качества изделий, формование заготовки начинают с выступающих элементов в процессе холодного прессования, образуя всю заготовку в несколько приемов, подвергая ее в готовом ви15 де полимеризации в процессе горячего прессования.