Установка для непрерывного изготовления полых профильных изделий

Иллюстрации

Показать всеРеферат

Совхоз Советских

Социалистических

Республик

p -c-.,,фью+

У

Зависимое от авт. свидетельства №

Заявлено ЗО.Х1.1964 (№ 931669i23-5) с присоединением заявки ¹

Приоритет

Кл, 39а:т, 23/12

МПК В 29d

УДК 678.057.93(088.8) Комитет по делан иаобретений и открытий при Совете Министров

СССР

Опубликовано 20.Х.1967. Бюллетень № 22

Дата опубликования описания 28 Х11.1967

Авторы изобретения

Г. A. Жгутов и Г. С. Сущенко

Калининский опытный завод стеклопластиков

Заявитель

УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ

ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ

Известна установка для непрерывного изготовления полых профильных изделий, например стеклопластиковых труб, содержащая механизм подачи ленточного армирующего материала, пропитанного связующим, на поворотную относительно механизма подачи оправку, рабочая поверхность которой образована подвижным вдоль оси оправки слоем твердого материала, состоящего из нескольких рядов ленточных или цепных транспортеров, расположенных параллельно оси оправKH.

Недостатком этой установки является сложность ее эксплуатации из-за непериодической смазки движущихся частей механизмов.

С целью упрощения эксплуатации установки, в предлагаемом устройстве оправка выполнена в виде трубы из термопластичного материала, примыкающей одним торцом к экструдеру, а другим — к сменной шайбе, которая при помощи перфорированного дорна с расположенным внутри него транспортирующим шпеком соединена с выходной камерой экструдера.

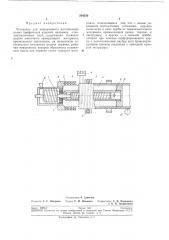

На чертеже дана схема установки.

Термопластичная масса, выдавливаемая экструдером 1 в формующее устройство 2, принимает соответствующий профиль сечения. Затем давлением, создаваемым экструдером, она передвигается по дорну 8, охлаждаясь охлаждающим устройством, расположенным в формующеи части. По мере движения отвердевшей формы на последнюю наматывается пропитанный армирующий материал, например стеклоровннца, посредством барабана 4. Установка снабжена внешним оформляющим устройством 5. Намотанное изделие поступает далее в зону обогрева, где происходит полимеризация и отвержение связующего. Затем изделие попадает в зону интенсивного разогрева, например, токами высокой частоты, где происходит расплавление термопластичной массы, которая попадает в отверстия б на конце дорна и возвращается в экструдер по его внутренним каналам 7.

Для предотвратцения растекания расплавленной массы и для очистки внутренней поверхности изделия от остатков ее на конце дорна имеется сменная оправка 8. Оправку можно менять на другую, соответствующую профилю внутреннего сечения изделия. Для компенсации частичной потери формующей массы, имеется подпиточное устройство 9.

Полученное изделие охлаждается, например, воздухом, водой и др. и захватывается тянущим устройством 10, действующим синхронно с экструдером. В конце пути изделие

30 разрезается посредством абразивных дисков.

204550

Прсдмет изобретения

Составитель А. Савченко

Редактор С. С. Лазарева Текред Р. М. Новикова Корректоры: Е. Ф. Полионова и А. П. Татаринпева

Заказ 3889/5 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, д. о

Установка для непрерывного изготовления полых профильных изделий, например стеклопластиковых труб, содержащая механизм подачи ленточного армирующего материала, пропитанного связующим, на поворотную относительно механизма подачи оправку, рабочая поверхность которой образована подвижным вдоль оси оправки слоем твердого материала, отгича ошаяся тем, что, с целью упрощения эксплуатации установки, оправка выполнена в виде трубы из термопластичного материала, примыкающей одним торцом к экструдеру, а другим — к сменной шайбе, которая при помощи перфорированного дорна с расположенным внутри него транспортирующим шнеком соединена с выходной камерой экструдера. и