Способ окускования мелочи углеродистых материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Кл. 10а, 18/02

Заявлено 23Х,1966 (№ 1078281/23-26) с присоединением заявки №

МПК С 10Ь

УДК 665.521.9(088,8) Приоритет

Опубликовано 13.Х1.1967. Бюллетень ¹ 23

Дата опубликования описания 10.1.1968

Комитет по делам изобретений и открытий при Совете Министров

СССР

Авторы изобретения

3. И. Сюняев, Г. Ф, Ивановский, h, С. Грязнов, Р. Н. Гимаев, Л. H. Ухов и Л. Е. Стрижова

Уфимский нефтяной институт

Заявитель

СПОСОБ ОКУСКОВАНИЯ МЕЛОЧИ УГЛЕРОДИСТЫХ

МАТЕР ИАЛ О В

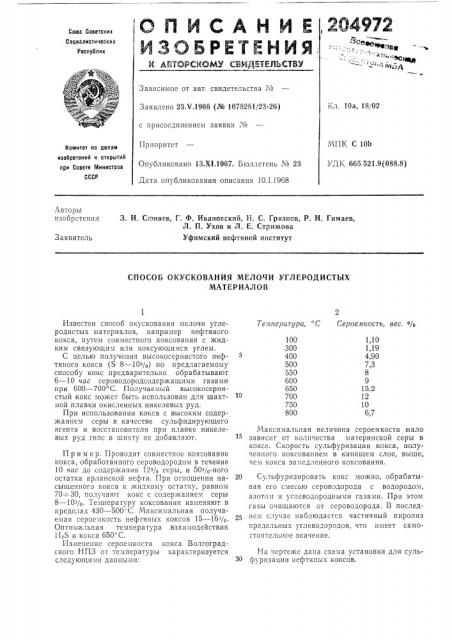

Те,япература, С Сероеикость, вес. %

Максимальная величина сероемкости мало зависит от количества материнской серы в коксе. Скорость сульфуризации кокса, полученного коксованием в кипящем слое, выше, чем кокса замедленного коксования, 20 Сульфуризировать кокс можно, обрабатывая его смесью сероводорода с водородом, азотом и углеводородными газами. При этом газы очищаются от сероводорода. В последнем случае наблюдастся частичный пиролиз предельных углеводородов, что имеет самостоятельное значение.

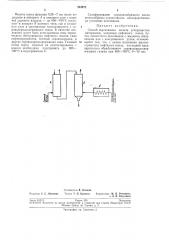

На чертеже дана схема установки для сульфуризации нефтяных коксов.

Известен способ окускования мелочи углеродистых материалов, например нефтяного кокса, путем совместного коксования с жидким связующим или коксующимся углем.

С целью получения высокосернистого нефтяного кокса (S 8 — 10%) по предлагаемому способу кокс предварительно обрабатывают б — 10 час сероводородсодержащими газами при 600 — 700 С. Получаемый высокосернистый кокс может быть использован для шахтной плавки окисленных никелевых руд.

При использовании кокса с высоким содержанием серы в качестве сульфидирующего агента и восстановителя при плавке никелевых руд гипс в шихту не добавляют.

Пример. Проводят совместное коксование кокса, обработанного сероводородом в течение

10 час до содержания 12% серы, и 50%-ного остатка арланской нефти. При отношении насыщенного кокса к жидкому остатку, равном

70 —;30, получают кокс с содержанием серы

8 — 10%. Температуру коксования изменяют в пределах 430 †500. Максимальная получае»:àÿ сероемкость нефтяных коксов 15 — 16%.

Оптимальная температура взаимодействия

1-1з$ и кокса 650 С, Изменение сероемкости кокса Волгоградского НПЗ от температуры характеризуется следующими данными:

800

1,10

1,19

4,90

7,3

9

15,2

12

6,7

204972

1 е

3 4 о сэ ъN оЯ

Составитель В. Осипова

Редактор С. С. Лазарева Техред Т, П. Курилко Корректоры: М. П. Ромашова и Л. В. Наделяева

Заказ 4247/2 Тираж 535 Подписное

ЦНИИПИ Комитета по делам изобретений н открытий при Совете Министров СССР

Москва, Центр, пр. Серова.. д. 4

Типография, пр, Сапунова, 2

Мелочь кокса фракции 0,25 — 7 мл после подогрева-в аппарате А в кипящем слое с подачей горячего воздуха — до 650 — 700 С поступает в аппарат В шатного типа, где в сплошном слое B противотоке контактируется с сероводородсодержащим газом. В качестве последнего могут быть использованы газы термического обессеривания нефтяных коксов, газы нефтепереработки, богатые сероводородом, и другие сероводородсодержащие газы. Газовый поток перед подачей на контактирование с коксом необходимо подогревать до 600—

700 С в подогревателе С.

Сульфуризацию порошкооо разно го кокса целесообразно осуществлять непосредственно на установке коксования.

Предмет изобретения

Способ окускования мелочи углеродистых материалов, например нефтяного кокса, путем совместного коксования с жидкими связующими или с коксующимся углем, отличаю10 бийся тем, что, с целью получения высокосернистого нефтяного кокса, последний предварительно обрабатывают сероводородсодержащими газами при 600 — 700 С 6 — 10 час.