Патент ссср 212510

Иллюстрации

Показать всеРеферат

!

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2I25I0

Союз Советских

Содиалистических

Республик

Зависимое от авт. свидетельства №

Кл. 39аз, 23/00

Заявлено ЗО.XI I.1965 (№ 1046047/23-5) с присоединением заявки №

Приоритет

Опубликовано 29.II.1968. Ьюллетень № 9

Дата опубликования описания 14Х.1968

МПК В 294

УДК 678.027.72: 621. .643А (088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

Авторы изобретения

Г. А. Топчий, В. А. Вишневский, И. П. Радойчин, А. Е. Зайцева и В. Ф. Усенко

Заявитель Научно-исследовательский и конструкторский институт по разработке машин и оборудования для переработки пластических масс, резины и искусственной кожи

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ СОЕДИНЕНИЯ

ПЛАСТМАССОВЫХ ТРУБ

Предмет изобретения

Известен способ изготовления элементов соединения пластмассовых труб, заключающийся в том, что в прессформу помещают конец пластмассовой трубы и пресскомпозицию, после чего производят прессование последней пуансоном, во время которого конец пластмассовой трубы перемещают, прижимая его к рабочей поверхности пуансоном.

По предложенному способу перед прессованием композиции конец труб отбортовывают, благодаря чему можно изготовлягь элементы соединения бипластмассовых труб системы

«т ермопласт — стеклопласт».

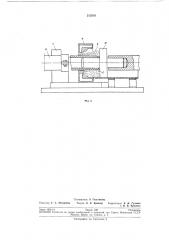

Пример осуществления способа показан на фиг. 1 — 5.

Бипластмассовая труба (фиг. 1) содержит внутренний термопластовый слой 1. В ее наружную поверхность внедрен слой 2 стеклоткани и поверх него сформована стеклопластиковая оболочка 8.

Конец 4 бппластмассовой трубы (фпг. 2) подготавливают к формированию стеклопластикового фланца б (фиг. 4), для чего снимают часть стеклопластиковой оболочки па длину /, достаточную для образования из освобожденного конца б бурта 7.

Для формирования фланца на конце трубы, трубу помещают в неподвижную разъемную часть прессформы 8 (фиг. 5), в которую затем насыпают пресскомпозицию 9, Перемегцая влево пуансон 10, осуществляют прессование композиции, при этом вначале происходит оТбортовка конца б освобожденной от стеклопластиковой оболочки 8 ттррууббыы, которая за5 торможена тормозным устройством 11. В процессе дальнейшего перемещения пуансона 10 пресскомпозиция 9 спрессовывается и фор.муется во фланец. В это время труба также перемещается, а конец ее плотно прижат к

lo рабочей поверхности пуансона 10.

После полимеризации спрессованной пресскомпозиции пуансон отодвигают вправо, прессформу разнимают и биплdñòìàссовую трубу с фланцем снимают с установки в со15 стоянии, готовом для сборки в трубопровод.

Способ изготовления элементов соединения

20 пластмассовых труб, заключающийся в том, что в прессформу помещают конец пластмассовой трубы и пресскомпозицню, после чего производят прессование последней пуансоном, во время которого конец пластмассовой трубы

25 перемещают, прижимая его к рабочей поверхности пуансона, отличающийся тем, что, с целью изготовления элементов соединения бипластмассовых труб системы «стеклопласт — термопласт», перед прессованием ком30 позиции конец трубы отбортовывают.

9Ьг 5

Составитель Э, Гольтякова

Редактор Г. С. Антропова Техред Л. Я. Бриккер Корректоры: Е. Н. Гудзова и В. В. Крылова

Заказ 1031/14 Тираж 530 Подписное

Ц11ИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2