Гидравлический пресс для формовки конденсаторов для цинкоплавильных печей

Иллюстрации

Показать всеРеферат

2П86

Класс 80а, 15

1

ЗФ

ABTIIPGltGE GBHIlETEHhGTBIHAHV®ITETEBHE

OllHCRH HE

1 гидравлического пресса для форморки конденсаторов для цинкоплавильных печей.

К зависимому авторскому свидетельству В. И. SeBGoycoea, заявленному

6 августа 1930 года (заяв. свид. ¹ 74346).

Основиой патент на имя того же лица от 31 марта f930 года № 14268.

0 выдаче зависимого авторского свидетельства опубликовано 31 июля 1931 года.

В основном патенте № 14268 описан гидравлический пресс для формовки конденсаторов для цинкоплавильных печей, состоящий из прессового резервуара с крышками, конуса и двух прессовых штоков, из которых один шток соответствует внутренним очертаниям асимметричной части формуемого. конденсатора и, будучи установлен в верхнем своем по-, ложении, служит для образования прозоров, отвечающих толщине и очертаниям формуемого изделия, а другой шток, несущий в своей верхней части головку, охватывающую первый шток, служит для впрессовывания в зазоры глиняйой массы.

В зависимом авторском свидетельстве, предлагается более упрощенный гидравлический пресс для формовки глиняных изделий, имеющих асимметричную по высоте форму, целью которого является упрощение в обслуживании и управлении прессом при наличии одного гидравлического цилиндра вместо двух и одной только крышки, обеспечение легкой смены патрицы и матрицы и получение из одной глиняной зарядки пресса большего количества конденсаторов, так как при одних и тех же размерах приемного резервуара можно поместить в него глины больше на величину, равную объему среднего штока гидравлического пресса, описанного в основном патенте № 14268.

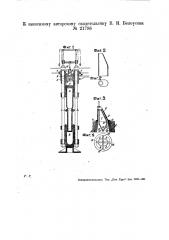

Фиг. 1 схематического чертежа изображает вертикальный разрез гидравлического пресса; фиг. 2 и 2 — две проекции конуса; фиг. 3 — увеличенный разрез конуса, патрицы и матрицы; фиг. 4 — вид снизу на фиг. 3.

Гидравлический пресс состоит из приемного резервуара А, в которыи загружают глиняную болванку и прессуют ее с помощью штока Б, получающе- го давление из гидравлического цилин.дра В. Глина проходит через отверстия

1, 2, 3 и 4 (фиг. 4), образуемые ребрами а патрицы Гс матрицей Я. Ребрами а патрицы 1; служащая для отформовывания внутренней полости конденсатора, прикрепляется к матрице Я, и они вставляются в собранном виде в крышку пресса Е, которая прижимается к приемному цилиндру с помощью гайки,Ж (фиг. 1 и 3). На крышку Е по направляЮщим стойкам и шпилькам и садится конус К, который с помощью кулачков е и гаек М может быть плотно прижат к крышке Е (фиг. 3). Конус К имеет . внутри полостЪ, соответствующую наружным размерам верхней конической части конденсатора (фиг. 2) Матрица Д имеет внутри отверстие, отвечающее наружным размерам сечения нижней части конденсатора (фиг. 2 и 4); это отверстие книзу расточено на конус для облегчения выдавливания глины из цилиндра А. Патрица Г в верхней своей части отвечает по. размерам и форме верхней внутренней конической части конденсатора, в средине †внутренн размерам и форме нижней части конденсатора, и затем пе; реходит в коническую форму с ребрами а, которыми укрепляется в матрице Я.

Нижняя часть патрицы Г и ребра а сделань1 такой формы, которая меньше препятствовала бы прохождению глины.

Работа ведется следующим образом.

Конус Ж и крышка E с патрицей Г и матрицей Д поднимаются. В приемный резервуар помещается глиняная болванка. После этого крышка E закрывается, конус E опускается и при помощи направляющих шпилек и садится в строго определенное место на крышке E.

Крышка Е и конус E закрепляются имеющимися гайками и кулачками. Дается давление на " шток Б, глина прессует, ся, проходит через отверстия 1, 2, 3 и 4 и заполняет зазоры У и П, образуемые йатрицей I, матрицей Д и конусом Z (фиг. 1 и 3). Зазор 2, отвечает по форме и размерам верхней конической части тела конденсатора, зазор П вЂ” сечению нижней части тела конденсатора. После того, как пустота зазора У заполнится

t глиной и таким образом получится верхняя коническая часть конденсатора, прекращают поступление воды в гидравлический цилиндр В, опускают гайки .М, поворачивают кулачки е, освобождают конус E и вновь дают давление на шток Б.

Глина выдавливается через зазор 11 и образует тело нижней части конденсатора. Когда высота конденсатора достигла требуемой величины, поступление воды в гидравлический цилиндр о прекращается, готовый конденсатор срезается на уровне крышки Е, конус E поднимается и готовый конденсатор снимается. Когда весь запас глины в цилиндре А кончится, глина вновь загружается ; и работа продолжается, как было указано выше.

Предмет изобретения.

Форма выполнения гидравлического пресса для формовки конденсаторов для цинкоплавильных печей, описанного в патенте № 14268, отличающаяся тем, что сЕрдечник (патрица) Г, служащий для отформовывания внутренней полости конденсатора, наглухо скреплен своей нижней конической частью с матрицей

Д при помощи ребер а, а, а..., образующих сквозные проходы для глины 7, 2, 3 и 4 из периодически загружаемого приемного резервуара А, снабженного штоком .Б от гидравлического цилиндра обыкновенного устройства.

Б зависимому авторскому свидетельству В. И. Белоусова

1 № 21786

Фиг. 4

r. г.

Леннромпечатьсоюз. Тип. „Печ. Труд". Зак. 3993 — 400