Способ получения высокопрочной фольги из титана

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при производстве тонкой высокопрочной фольги из титана. Задачей изобретения является расширение технологических возможностей и получение высокопрочной фольги из титана толщиной до 10 мкм. В способе получения высокопрочной фольги из титана, включающем в одном цикле следующие операции: многоходовую реверсивную холодную прокатку и вакуумный отжиг, далее цикл повторяют, в качестве исходной заготовки используют титан с ультрамелкозернистой структурой, полученной воздействием интенсивной пластической деформации методом равноканального углового прессования. Прокатку ведут с шагом 15-8% до суммарной деформации 70-86% за один цикл, при этом число циклов (N), необходимых для получения фольги толщиной (h), регламентируется математической зависимостью. Вакуумный отжиг предпочтительно проводят при температуре 350-360°С в течение 0,5-1 часа. Способ обеспечивает повышение прочностных характеристик фольги из титана при уменьшении ее толщины и сохранении технологической пластичности. 1 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве тонкой высокопрочной фольги из титана.

Титан и его сплавы относятся к труднодеформируемым материалам. Получение фольги из титана и его сплавов сопряжено со значительными трудностями и требует проведения механико-термической обработки при повышенных температурах [1-4].

В настоящее время большое внимание уделяется материалам, в которых различными способами сформирована ультрамелкозернистая (УМЗ) структура (размер зерен менее одного микрона). Интерес к таким материалам обусловлен их уникальными физико-химическими свойствами. В частности, они обладают повышенными прочностью и коррозионной стойкостью [4, 5]. Однако существенным ограничением возможностей проведения термической обработки материалов с УМЗ-структурой является пониженная температура рекристаллизации. Например, для титана марки ВТ1-0 с УМЗ-структурой, полученной методом равноканального углового прессования (РКУП) [4], температура рекристаллизации находится в районе 450°С. Таким образом, для сохранения улучшенных свойств, присущих титану с УМЗ-структурой [4, 5], необходимо проводить его обработки при температурах ниже указанной.

Известен способ получения титановых заготовок с УМЗ-структурой [патент РФ №2175685, C 22 F 1/18, 2000], включающий пластическую деформацию в пересекающихся вертикальном и горизонтальном каналах при определенной температуре, после чего осуществляют термомеханическую обработку чередованием холодной деформации со степенью 30-90% с промежуточным и окончательным отжигом в интервале температур 250-500°С в течение 0,5-2 часа. Данный способ позволяет получать объемные титановые заготовки с УМЗ-структурой (размер зерна до 0,1 мкм) для последующего их использования в ответственных конструкциях. Этот способ не направлен на получение фольги из титана. Однако при некоторых доработках его можно использовать и для получения титановой фольги. Недостатком этого способа является использование промежуточного отжига в одном цикле.

Известны различные способы получения фольги из титана и его сплавов. Наиболее распространенный способ прокатки фольги из титана [1] включает многоходовую реверсивную холодную прокатку, обезжиривание и промежуточный вакуумный отжиг. Указанный способ прокатки позволяет получать фольгу из титана толщиной 0,02-0,1 мм из отожженных заготовок толщиной 0,5-0,8 мм за 7-8 циклов с суммарной деформацией за один цикл 20-50%. Один цикл включает также обезжиривание поверхности ленты и обезводороживающий вакуумный отжиг при температуре 600-750°С, выдержка 2-5 часов. Недостатком известного способа является то, что в этом способе используются обезводороживающий вакуумный отжиг при высоких температурах (600-750°С) с длительными выдержками (2-5 часов). Кроме того, изготовленная этим способом титановая фольга имеет невысокие прочностные характеристики.

Задачей предлагаемого изобретения является расширение технологических возможностей за счет использования исходных заготовок с УМЗ-структурой и более низких температур отжига при изготовлении титановой фольги, а также повышение прочностных характеристик фольги из титана при уменьшении ее толщины и сохранении технологической пластичности.

Указанный технический результат достигается тем, что в способе получения высокопрочной фольги из титана, включающем в одном цикле следующие операции: многоходовую реверсивную холодную прокатку и вакуумный отжиг, далее цикл повторяют, в качестве исходной заготовки используют титан с УМЗ-структурой, полученной воздействием интенсивной пластической деформации методом РКУП [5], а прокатку ведут с шагом 15-8% до суммарной деформации 70-86% за один цикл, при этом число циклов (N), необходимых для получения фольги толщиной (h), рассчитывают по формуле:

N=(lnhк-lnho)/ln(l-ε),

где N - число циклов,

ho - исходная толщина заготовки,

hr - конечная толщина фольги,

ε - средняя относительная деформация (степень обжатия) за один цикл.

При этом вакуумный отжиг предпочтительно проводят при температуре 350-360°С в течение 0,5-1 часа.

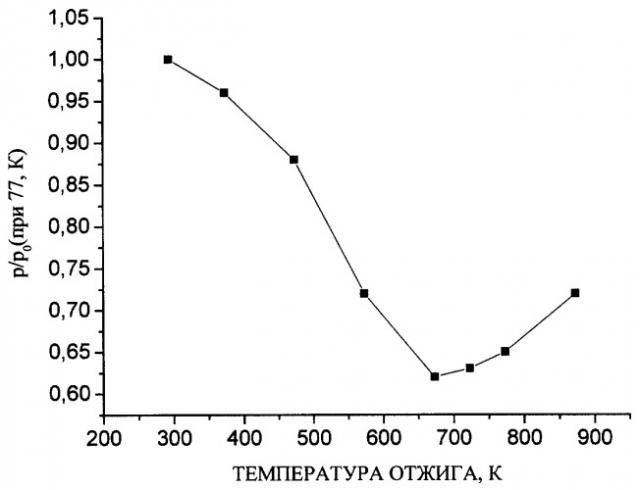

Использование при изготовлении фольги заготовок с УМЗ-структурой (размер зерен ~0,6 мкм), в которой при деформации зернограничное поскальзывание наблюдается уже при комнатной температуре [6], а также малых степеней обжатия за один шаг (шагом считается суммарная прокатка в обе стороны) позволяет достигать без промежуточных отжигов суммарной деформации при комнатной температуре за один цикл 70-86%. При этом происходит уменьшение размера зерен, а прочностные характеристики УМЗ-титана увеличиваются и достигают значений соответствующих титановым сплавам системы Ti-Al-V. Последующий вакуумный отжиг при температуре 350-360°С в течение 0,5-1 часа приводит к релаксации внутренних напряжений в титане, о чем можно судить по уменьшению удельного электросопротивления (см. чертеж). При этом размер зерна не изменяется. Рост зерен в деформированном УМЗ-титане, а следовательно, и существенное снижение физико-механических свойств наблюдается после вакуумного отжига при 400-450°, 1 час. Вакуумные отжиги при температурах меньших 350°С не снимают внутренних напряжений, что не позволяет в следующем цикле достигать без разрушения материала суммарной деформации при комнатной температуре 70-86%.

Реализация предлагаемого способа обеспечивает возможность получения высокопрочной фольги из титана толщиной до 10 мкм.

Для опробования данного изобретения использовали титан ВТ1-0 в двух состояниях: в крупнозернистом (КЗ) состоянии заводской поставки (размер зерна 5-10 мкм) и УМЗ-состоянии, сформированном из КЗ-состояния методом РКУ-прессования (размер зерна ~0,6 мкм). Подробно такая структура описана в [4]. Механические свойства при растяжении титана ВТ1-0 в крупнозернистом и УМЗ-состояниях представлены в таблицах 1 и 2.

Для прокатки использовали штабики титана шириной 6 мм, длиной 70 мм, толщину меняли от 1000 до 4000 мкм. Реверсную прокатку осуществляли на двухвалковом стане (диаметр валков 80 мм, скорость вращения 6 об/мин) при комнатной температуре с шагом 15-8%. Деформацию (степень обжатия) рассчитывали по формуле:

где h0 - толщина заготовки до прокатки, h - толщина заготовки после прокатки.

При достижении суммарной деформации 70-86% материал отжигали в вакууме при температуре 350-360°С 0,5-1 час, после чего цикл повторяли. Контроль микроструктуры и механических свойств титана проводили после прокатки и после последующего отжига.

В таблицах 1, 2 представлена характеристика структуры и механических свойств фольги из титана в КЗ и УМЗ-состояниях на различных этапах обработки (исходная толщина заготовки составляла 3800 мкм).

В первом цикле после суммарной реверсной прокатки на 75% средний размер зерен УМЗ-структуры уменьшился до ~0,15 мкм. При этом прочностные характеристики УМЗ-титана повысились на 40%. Отжиг при температуре 350°С, 1 час приводит к частичной релаксации внутренних напряжений, о чем свидетельствует некоторое уменьшение пределов прочности и текучести (табл.1) и величины удельного электросопротивления (ρ) прокатанного УМЗ-титана (чертеж). Размер зерен при этом не меняется.

В следующих - втором, третьем и четвертом циклах суммарная деформация УМЗ-титана составила соответственно 70%, 86% и 75%.

Вакуумные отжиги проводили: во втором цикле при температуре 360°С, 1 час, в третьем при - 350°С 0,5 часа, в четвертом при - 350°С 1 час. Из данных табл. 1 видно, что в результате указанных четырех циклов обработки толщина образца исходного УМЗ-титана уменьшается, например, от 3800 до ~10 мкм. При этом УМЗ-структура в материале не только сохраняется, но и становится более дисперсной, а ее прочностные характеристики достигают соответствующих титановому сплаву ВТ6 [1].

В крупнозернистом титане в первом цикле суммарная степень деформации -75% была достигнута в результате реверсивной прокатки с шагом 10-3%. При этом в титане была сформирована неоднородная зеренная структура: примерно 70% площади материала занимают зерна размерами 0,1-0,5 мкм и 30% площади - зерна размерами 5-10 мкм. Вакуумный отжиг КЗ-титана после суммарной деформации на 75% при температуре 350°С, 1 час приводит к частичной релаксации внутренних напряжений, о чем свидетельствует уменьшение пределов прочности и текучести. Структура образца при этом не меняется. В результате последующих трех циклов аналогичной обработки неоднородность структуры сохранилась, однако площадь, занимаемая крупными зернами, уменьшилась и составила ~20%.

Из данных табл. 2 видно, что деформация прокаткой КЗ титана на 75% также приводит к росту значений его пределов прочности и текучести и микротвердости, однако эти значения ниже соответствующих значений для УМЗ-титана. Кроме того, величина деформации до разрушения КЗ титана при этом уменьшится примерно в 5 раз и становится ниже соответствующей для УМЗ титана после аналогичной обработки. Вакуумный отжиг деформированного прокаткой на 75% КЗ-титана при температуре 350°С, 1 час, как и в случае УМЗ-титана, приводит к некоторому снижению значений микротвердости и пределов прочности и текучести и увеличению деформации до разрушения. Последующие циклы обработки КЗ титана по схеме: холодная прокатка на 70-75% + отжиг при температуре 350°С, 1 час позволяют получить фольгу титана толщиной ~18 мкм (При деформации прокаткой КЗ-титан более чем на 76% по краям фольги наблюдаются трещины). Прочностные характеристики фольги из КЗ-титана ниже соответствующих значений для фольги, полученной из УМЗ-титана. Кроме того, для фольги, полученной из КЗ-титана, наблюдается увеличение разброса значений пределов прочности и текучести для различных образцов с уменьшением толщины фольги. Такое увеличение разброса значений пределов прочности и текучести может быть связано с двумя факторами: во-первых, с неоднородностью структуры фольги, полученной из КЗ-титана, во-вторых, с наличием технологических дефектов (в нашем случае, например, незначительная, в пределах точности измерения, неоднородность толщины фольги). Известно, что влияние неоднородности структуры и технологических дефектов на прочностные характеристики материалов увеличивается с уменьшением толщины образца [7].

Таким образом, предложенный способ получения фольги из УМЗ-титана, полученного методом РКУП, существенно улучшает механические свойства фольги, что позволяет использовать ее в ответственных конструкциях.

Литература

1. Александров К.В., Аношкин Н.Ф., Бочвар А.А. и др. Полуфабрикаты из титановых сплавов. М.: Металлургия. - 1979. - 512 с.

2. Никольский Л.А., Фиглин С.З., Бойцов В.В. и др. Горячая штамповка и прессование титановых сплавов. М.: Металлургия - 1975. - с.131-159 - 176-285 с.

3. Мажарова Г.Е. и др. Обработка титановых сплавов давлением. М.: Металлургия. - 1977. - 228 с.

4. Цвиккер У. Титан и его сплавы. Берлин - Нью-Йорк, 1974. Пер. с нем. - М.: Металлургия, 1979. - 512 с.

5. Валиев. Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. М.: Логос. - 2000. - 272 с.

6. Колобов Ю.Р., Валиев Р.З., Грабовецкая Г.П. и др. Зернограничная диффузия и свойства наноструктурных материалов. Новосибирск: Наука. - 2001. - 213 с.

7. Давиденков Н.Н. О влиянии размеров образцов на механические свойства.// Заводская лаборатория. - 1960. - №3.

| Таблица. 1Структура и механические свойства фольги, полученной из ультрамелкодисперсного титана. | |||||||

| номер цикла | Материал (состояние) | Толщина фольги, мкм | Предел прочности, МПа | Предел текучести, МПа | Деформация до разрушения, % | Микротвердость, ГПа | Структура и размер зерен (d) |

| 0 | ВТ1-0, РКУ прессование, (состояние 2) | 3800 | 749-761 | 725-740 | 4,9-5,4 | 2,4 | сИ),35±0,12 мкм |

| 1 | ВТ1-0, состояние 2 +деформация 75% | 953 | 992-1010 | 884-901 | 7,5-8,3 | 3,7 | d~0,15 мкм |

| ВТ 1-0 состояние 2 +деформация 75%+ отжиг 350°С,1 ч | 953 | 913-938 | 821-845 | 13,9-15,0 | 3,2 | d~0,15 мкм | |

| 2 | цикл 1 +деформация 70% | 286 | 981-992 | 873-892 | 7,8-8,5 | 3,7 | d-0,1-0,15 мкм |

| цикл 1 +деформация 70%+ отжиг 350°С, 1 ч) | 286 | 884-908 | 824-843 | 11,9-12,4 | 3,2 | d-0,1-0,15 мкм | |

| 3 | циклы 1 и 2 +деформация 86% | 40 | 983-1080 | 912-956 | 6,8-7,5 | - | d-0,1-0,15 мкм |

| циклы 1 и 2 +деформация 86%+ отжиг 350°С, 0,5 ч) | 40 | 901-916 | 810-842 | 7,4-8,1 | d-0,1-0,15 мкм | ||

| 4 | циклы 1,2,3 +деформация75% | 10 | 955-995 | 880-920 | 4-5 | d-0,1-0,15 мкм | |

| циклы 1,2,3 +деформация 75%+ отжиг 350°С, 1 ч. | 10 | 905-920 | 815-845 | 7,5-8.5 | d-0,1-0,15 мкм | ||

| Таблица. 2Структура и механические свойства фольги, полученной из крупнозернистого титана. | |||||||

| Номер цикла | Материал (состояние) | Толщина фольги, мкм | Предел прочности, МПа | Предел текучести, МПа | Деформация до разрушения, % | Микротвердость, ГПа | Структура и размер зерен (d) |

| 0 | ВТ1-0 (состояние 1) | 3800 | 493 | 385 | 22,6 | 1,65 | d=5-10 мкм |

| 1 | ВТ1-0, состояние 1 +деформация75% | 950 | 799-806 | 727-749 | 4,5-4,9 | 2,9 | d=0,1-0,5 мкм.30% площади занимают зерна размерами 5-10 мкм |

| ВТ1-0 состояние 2 +деформация 75%+ отжиг 350°С,1 ч | 950 | 719-730 | 681-690 | 7,0-7,3 | 2,4 | d=0,1-0,5 мкм. 30% площади занимают зерна размерами 5-10 мкм | |

| 2 | цикл 1 +деформация 70% | 285 | 853-888 | 770-790 | 5,0-5,6 | 3,1 | d=0,1-0,5 мкм. 30% площади занимают зерна размерами 5-10 мкм |

| цикл 1 +деформация 70%+ отжиг 350°С, 1 ч) | 285 | 823-848 | 712-750 | 7,9-8,3 | 2,7 | d=0,1-0,5 мкм. 30% площади занимают зерна размерами 5-10 мкм | |

| 3 | циклы 1 и 2 +деформация75% | 72 | 817-867 | 708-740 | 3,2-3,5 | d=0,1-0,3 мкм. 20% площади занимают зерна размерами 4-9 мкм | |

| циклы 1 и 2 +деформация 75%+ отжиг 350°С, 1 ч) | 72 | 720-737 | 648-698 | 6,0-7,1 | d-0,1-0,3 мкм. 20% площади занимают зерна размерами 4-9 мкм | ||

| Продолжение таблицы 2. | |||||||

| Номер цикла | Материал (состояние) | Толщина фольги, мкм | Предел прочности, МПа | Предел текучее ти, МПа | Деформация до разрушения, % | Микротвердость, ГПа | Структура и размер зерен (d) |

| 4 | циклы 1,2 и 3 +деформация 75% | 18 | 754-842 | 660-728 | 3,0-3,5 | d=0,1-0,3 мкм. 20% площади занимают зерна размерами 4-9 мкм | |

| циклы 1,2 и 3 +деформация 75%+ отжиг 350°С, 1 ч. | 18 | 710-800 | 665-700 | 4-5 | d=0,1-0,3 мкм. 20% площади занимают зерна размерами 4-9 мкм |

1. Способ получения высокопрочной фольги из титана, представляющий собой повторяющиеся циклы, каждый из которых включает многоходовую реверсивную холодную прокатку и вакуумный отжиг, отличающийся тем, что в качестве исходной заготовки используют титан с ультрамелкозернистой структурой, а прокатку ведут с шагом 15-8% до суммарной деформации 70-86% за один цикл, при этом число циклов, необходимых для получения фольги заданной толщины, рассчитывают по формуле

N=(lnhk-lnho)/ln(l-ε),

где N - число циклов;

ho - исходная толщина заготовки;

hk - конечная толщина фольги;

ε - средняя относительная деформация (степень обжатия) за один цикл.

2. Способ по п.1, отличающийся тем, что вакуумный отжиг предпочтительно проводят при температуре 350-360°С в течение 0,5-1 ч.