Способ формообразования листовых деталей двоякой кривизны

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к способам гибки, доводки и контроля формы гнутых листовых деталей. Формообразование листовых деталей двоякой кривизны осуществляют за два перехода. На первом переходе создают кривизну в поперечном направлении заготовки без ее утонения цилиндрической или конической формы и с недогибом на одну треть от заданной кривизны детали в том же направлении, а на втором переходе - последующее деформирование с утонением заготовки в перпендикулярном направлении по отношению к направлению деформирования на первом переходе, методом ротационно-локального или последовательно-локального деформирования, при которых верхний деформирующий элемент выбирают с кривизной, меньше заданной в поперечном и продольном направлениях, по крайней мере, на величину пружинения, при этом контроль формы осуществляют шаблонами по поперечным сечениям заготовки. Снижение штучного времени гибки, трудоемкости и усилия гибки обеспечивает снижение энергоемкости процесса. 3 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, а именно к универсальным способам гибки, доводки, а также контроля формы гнутых листовых деталей.

Известны и широко распространены традиционные способы и устройства для гибки листовых заготовок одинарной и двоякой кривизны на прессах (см., например, патенты РФ №1779430 от 07.05.90 г., №1794532 от 03.06.91 г., №1801660 от 17.09.90 г. и др.). К недостаткам этих способов относится малая производительность и большая номенклатура разнообразной штамповой оснастки (до 50 комплектов штампов на пресс и массой 5-20 т на один комплект).

В последние годы находят развитие методы гибки листовых деталей двоякой кривизны в продольном и поперечном направлении последовательным локальным деформированием (ПЛД) на универсальных штампах (См. Куклин О.С., Левшаков В.М. Формообразование элементов торосферических конструкций. Тезисы докладов на международной конференции "Моринтех-2001". том 1. СПб, НИЦ "Моринтех", 2001), однако возможности этих процессов ограничены в настоящее время деталями только сферической и торосферической формы. Более производительны (в 3-4 раза) по сравнению с прессами ротационные способы гибки листов на листогибочных машинах, но их технологические возможности также ограничены деталями, в основном, цилиндрической и конической формы. Однако с применением прокладок на ротационных машинах можно изготавливать детали двоякой кривизны парусовидной и седлообразной формы, но только с малой величиной кривизны (См. Сипилин П.М., Зефиров И.В. Обработка корпусной стали. Л., "Судостроение", 1972 г.).

Наиболее перспективными для формообразования листовых деталей разнообразной формы являются процессы ротационно-локального деформирования (РЛД) роликовыми деформирующими элементами в виде верхнего нажимного и нижнего приводного роликов (См. патенты РФ №2102170 от 18.01.93 г., №2129929 от 06.08.97 г., №2191082 от 24.08.2000 г.). Эти процессы по сравнению с гибкой на прессах и на ротационных листогибочных машинах (вальцах) обеспечивают существенное снижение металлоемкости и энергоемкости процессов (на 2-3 порядка) за счет локализации очага пластической деформации (См. Александров В.Л., Горбач В.Д., Куклин О.С., Шабаршин В.П. "Высокие прорывные технологии гибки и правки". Вестник технологии судостроения. 1998, №4).

Наиболее близким к заявляемому техническому решению является способ формообразования деталей двоякой кривизны, включающий формообразование заготовки последовательными нажатиями за два перехода по патенту РФ №2194587, который и принят за прототип. Однако этот способ дает возможность получать лишь детали, являющиеся элементами торосферической оболочки, а кроме того, необходимость в процессе гибки многократного приложения контрольных каркасов или набора шаблонов для контроля формы деталей двоякой кривизны делает его мало производительным.

Целью и задачей настоящего изобретения является повышение производительности процесса формообразования и расширение его технологических возможностей, включающих как новые принципы ПЛД и РЛД, так и традиционные - на прессах и вальцах. Решение этой задачи обеспечивается при достижении такого технического результата как сокращение трудоемкости и энергоемкости технологического процесса формообразования деталей двоякой кривизны.

Указанный результат достигается за счет совокупности признаков, имеющейся в независимом пункте формулы изобретения на способ формообразования листовых заготовок двоякой кривизны, которая имеет следующие отличия:

- на первом переходе создают кривизну в поперечном направлении заготовки без её утонения, цилиндрической или конической формы и с недогибом на одну треть от заданной кривизны детали в том же направлении;

- на втором переходе - последующее деформирование с утонением заготовки, в перпендикулярном направлении по отношению к направлению деформирования на первом переходе, методом ротационно-локального или последовательно-локального деформирования, при этом верхний деформирующий элемент выбирают с кривизной меньше заданной в поперечном и продольном направлениях по крайней мере на величину пружинения, а контроль формы осуществляют шаблонами по поперечным сечениям заготовки.

В частном случае предлагаемого способа кривизну заготовке на первом переходе придают на ротационных листогибочных машинах - вальцах или на прессах в универсально-гибочных штампах для цилиндрической гибки с упрощенным оценочным контролем формы заготовки по общему прогибу линейкой или поперечным шаблоном, а окончательный контроль формы детали выполняют на втором переходе.

Во втором частном случае наметку линий гибки на первом переходе осуществляют по поперечным шаблонам, установленным по контрольной, горизонтальной плоскости путем соединения точек с примерно равномерной кривизной в поперечных сечениях под шаблонами.

В другом частном случае усилие формообразования на втором переходе изменяют пропорционально корню квадратному от величины утонения заготовки.

Создание первоначальной кривизны в поперечном направлении без утонения заготовки позволяет осуществить наиболее трудоемкую часть формообразования с наименьшими затратами времени и энергии, так как утонение заготовки требует увеличения усилий деформирования до 10 и более раз (См. Попов Е.А. Основы теории листовой штамповки. М., Машиностроение, 1977 г.; Куклин О.С. и др. Современные средства технологического оснащения корпусообрабатывающих цехов. Часть 1. Л., ЦНИИ "Румб", 1985 г.).

Недогиб заготовки позволяет производить дальнейшее деформирование с необходимым для формообразования листовых деталей двоякой кривизны утонением заготовки, которое получается вследствие вытяжки заготовки под действием верхнего деформирующего элемента (ролик, пуансон), имеющего двоякую кривизну. В заявляемом способе такое деформирование будет осуществляться при уменьшенных прогибах и большей частью не на всей поверхности заготовки, что также обеспечивает снижение энергоемкости и трудоемкости процесса. Для деформирования деталей на втором переходе кривизну верхнего деформирующего элемента выбирают меньше заданной, по крайней мере, на величину пружинения материала, что исключает разгибку уже достигнутой кривизны на этапе первоначального деформирования.

Кроме того, первоначальную кривизну заготовки можно выполнять на ротационных листогибочных машинах или при их отсутствии в универсальных штампах для цилиндрической гибки. При этом делается упрощенный контроль формы заготовки по величине достигнутого прогиба линейкой или поперечным шаблоном. Тем самым наиболее емкая часть формообразования осуществляется на наиболее производительном оборудовании, а время и затраты на технологический контроль также сокращаются.

Усилие формообразования на втором переходе при ротационно-локальном или последовательно-локальном деформировании поверхности заготовки рекомендуется изменять пропорционально корню квадратному от величины утонения. За счет этого будет достигаться наименьшее утонение и усилие деформирования. Наибольшая величина утонения Δs заготовки определяется в месте наибольшей суммы поперечной и продольной кривизны по известному закону несжимаемости материала:

Δs=ε1+ε2,

где ε1 - деформация растяжения в поперечном направлении заготовки;

ε2 - деформация растяжения в продольном направлении заготовки.

Деформации в заготовках, деформируемых без утонения, определяются общепринятыми зависимостями

где s - толщина заготовки;

R1 - радиус заготовки в поперечном направлении;

R2 - радиус заготовки во взаимно перпендикулярном направлении.

Тогда

Эмпирически, на основе проведенных по планам Минпромнауки России фундаментальных исследований (заключительный отчет о НИР ГКЛИ.3210-086-2002) установлено, что

- усилие формообразования листовых деталей двоякой кривизны прямо пропорционально корню квадратному из величины утонения заготовки ();

- утонение по длине или ширине локального деформирования распределяется по закону окружности с нулевым значением на противоположных кромках заготовки;

- наметку линий гиба можно производить наиболее просто по широко применяемым контрольным шаблонам, задающих поперечные сечения гнутой детали.

Сказанное позволяет, с достаточной для практики точностью, производить формообразование деталей с утонением, что наиболее эффективно осуществляется при ротационно-локальном (РЛД) или последовательно-локальном (ПЛД) деформировании.

Сущность предлагаемого изобретения поясняется следующими схемами:

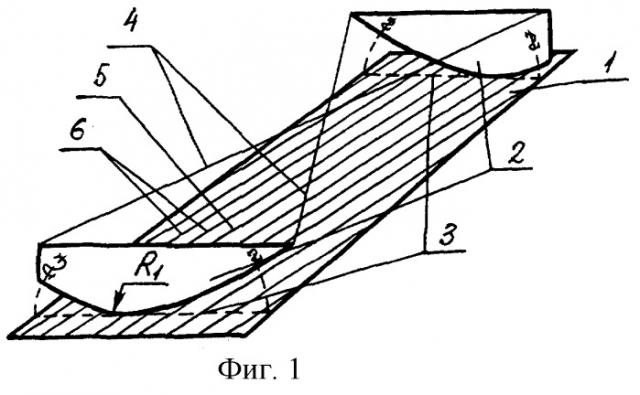

Фиг.1 - заготовка листовой детали парусовидной формы перед гибкой в поперечном направлении на первом переходе;

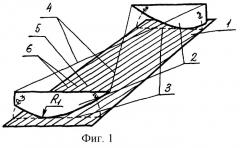

Фиг.2 - заготовка листовой детали парусовидной формы после гибки на первом переходе;

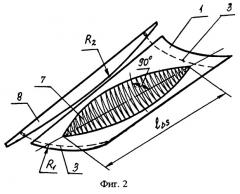

Фиг.3 - заготовка листовой детали седлообразной формы перед гибкой в поперечном направлении на первом переходе;

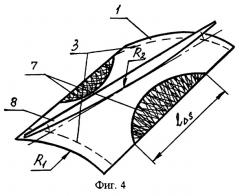

Фиг.4 - заготовка листовой детали седлообразной формы после гибки на первом переходе;

Фиг.5 - диаграмма распределения утонения Δs по длине участка lΔs заготовки в результате ротационно-локального или последовательно-локального деформирования.

Способ формообразования листовой детали двоякой кривизны осуществляется следующим образом. Листовые заготовки, являющиеся разверткой деталей соответственно парусовидной (фиг.1) или седлообразной формы (фиг.3), подготовлены к первоначальному изгибу заготовки 1 в поперечном направлении. Для этого шаблоны 2 концевых поперечных сечений 3 выровнены в контрольной плоскости по линиям горизонта 4 и на самой заготовке намечены линии гиба по наибольшей кривизне 5 и затем по смежным линиям кривизны 6. Первоначальное деформирование заготовки 1 производится в поперечном направлении по цилиндрической поверхности, хотя и с переменной величиной заданного радиуса R1 по сечениям и может осуществляться любым из способов деформирования, не дающим утонения, при гибке цилиндрической или конической поверхности, например, в листогибочных вальцах, на прессе в универсальном штампе, ротационно-локальным изгибом в роликах.

После выполнения начального изгиба в поперечном направлении на поверхности заготовки 1 (фиг.2, 4) намечается область 7, где требуется двоякая кривизна как в поперечном направлении R1, так и в продольном направлении R2, которая осуществляется в перпендикулярном направлении по отношению к первоначальному изгибу. Так как в этом случае необходимо утонение заготовки, то деформирование осуществляют либо ротационно-локальным деформированием на станках и машинах, либо последовательно-локальным деформированием (см. вышеуказанные источники). Контроль формы согнутых деталей осуществляют на втором переходе деформирования традиционным методом с применением шаблонов 2 и 8 (фиг.2 и 4).

Оптимальное утонение заготовки Δs в процессе локального деформирования, как показывают проведенные исследования (см. вышеуказанный отчет о НИР), определяет усилие локального формообразования, которое прямо пропорционально корню квадратному от величины утонения. Величина утонения Δs вдоль линии деформирования участка заготовки двоякой кривизны длиной lΔs (фиг.2, 4) изменяется по закону окружности (фиг.5). Например, наибольшая величина утонения Δs уменьшается в два раза на длине затем следует более быстрое падение до Δs=0.

Апробация предложенного способа была произведена на судостроительной фирме ОАО “Алмаз” при изготовлении листовых деталей двоякой кривизны для модуля кабины машиниста новых электропоездов (см. вышеуказанный отчет о НИР).

Отличия в формообразовании листовых деталей различной формы заключаются в следующем:

- при парусовидной и подобной форме область двоякой кривизны, требующей утонения заготовки, находится, как правило, в средней части заготовки (фиг.2);

- при седлообразной форме область двоякой кривизны находится по кромкам заготовки и с обратной стороны по отношению к первоначальному изгибу в поперечном направлении заготовки (фиг.4).

Достигаемый эффект в зависимости от применяемых методов формообразования, отмеченных в настоящем описании, приведен в нижеследующей таблице для усредненного листа из низколегированной стали размерами 12×2000×8000 мм парусовидной формы применительно к оборудованию, имеющемуся на ОАО “Северная верфь” и предполагаемому к установке на этом предприятии. Нормы времени приняты по действующим в судостроении нормативам ("Гибка листов наружной обшивки и профиля в холодном состоянии. Укрупненные нормативы времени. Единичное и мелкосерийное производство. Часть 1. №742-3401-151-82).

| Таблица.Штучное время формообразования листа парусовидной формы по предлагаемому способу и различному сочетанию гибочного оборудования | ||

| Первоначальное деформирование в поперечном направлении по цилиндрической форме | Последующее деформирование методами РЛД и ПЛД | Суммарно штучное время гибки, мин |

| Гибка в вальцах 30×10000, “Ничимен”, Япония усилием 2000 тc | Гибка РЛД на станке усилием 30 тc МГС-30К, Россия | 186+180=366 |

| Гибка в вальцах, То же | Гибка ПЛД на прессе усилием 800 тc ДПО ТП, Украина | 186+428=614 |

| Гибка на прессе усилием 800 тc ДПО ТП, Украина | Гибка ПЛД на прессе усилием 800 тc ДПО ТП, Украина | 235+428=663 |

| Гибка РЛД на машине с ЧПУ АГПМ-25 усилием 25 тc, ФГУП “ЦНИИТС”, Россия | Гибка РЛД на машине с ЧПУ АГПМ-25 усилием 25 тc, ФГУП “ЦНИИТС”, Россия | 194+130=324 |

| Гибка в вальцах 30×10000, “Ничимен”, Япония усилием 2000 тc | Гибка РЛД на машине с ЧПУ АГПМ-25 усилием 25 тc, ФГУП “ЦНИИТС”, Россия | 186+130=316 |

Из приведенной таблицы видно, что наибольший эффект достигается для начального деформирования - при применении гибочных вальцов, а для последующего деформирования - методом РЛД на автоматизированной гибочно-правильной машине, на которой достигается не только снижение штучного времени гибки (в ~2 раза), но и снижение до 4 раз трудоемкости гибки благодаря сокращению до 1 чел. обслуживающего персонала и снижения более чем в 16 раз усилия гибки, которое и обеспечивает снижение энергоемкости процесса в 6-10 раз.

1. Способ формообразования листовых деталей двоякой кривизны, включающий формообразование заготовки за два перехода, отличающийся тем, что на первом переходе создают кривизну в поперечном направлении заготовки без ее утонения цилиндрической или конической формы и с недогибом на одну треть от заданной кривизны детали в том же направлении, а на втором переходе - последующее деформирование с утонением заготовки в перпендикулярном направлении по отношению к направлению деформирования на первом переходе, методом ротационно-локального или последовательно-локального деформирования, при которых верхний деформирующий элемент выбирают с кривизной, меньше заданной в поперечном и продольном направлениях, по крайней мере, на величину пружинения, при этом контроль формы осуществляют шаблонами по поперечным сечениям заготовки.

2. Способ формообразования листовых деталей двоякой кривизны по п.1, отличающийся тем, что кривизну заготовке на первом переходе придают на ротационных листогибочных машинах - вальцах или на прессах в универсально-гибочных штампах для цилиндрической гибки с упрощенным оценочным контролем формы заготовки по общему прогибу линейкой или поперечным шаблоном, а окончательный контроль формы детали выполняют на втором переходе.

3. Способ формообразования листовых деталей двоякой кривизны по п.1, отличающийся тем, что наметку линий гибки на первом переходе осуществляют по поперечным шаблонам, установленным по контрольной горизонтальной плоскости, путем соединения точек примерно с равномерной кривизной в поперечных сечениях под шаблонами.

4. Способ формообразования листовых деталей двоякой кривизны по п.1, отличающийся тем, что усилие формообразования на втором переходе изменяют пропорционально корню квадратному от величины утонения заготовки.