Способ формообразования листовых деталей

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением. Способ формообразования листовых деталей осуществляется путем приложения последовательных локальных изгибающих усилий за один или несколько переходов по линиям гиба с использованием ротационно-локального деформирования между взаимодействующими деформирующими элементами. При этом, по крайней мере, нажимной элемент выполнен в виде ролика с радиусом кривизны в поперечном направлении меньшим радиуса кривизны детали в том же направлении. Ось приложения изгибающих усилий направлена по нормалям к линии гиба в плоскости и к плоскости изгибаемой заготовки. Изгибающие усилия прикладывают, начиная с наиболее короткой стыковой поперечной кромки заготовки. Указанные линии гиба делят поперечное сечение заготовки на четное число отрезков, длина которых равна или пропорциональна шагу гибки. Пазовые продольные кромки выбирают возможно близкими к линиям кривизны поверхности детали, имеющими наибольшее и наименьшее значения радиуса кривизны в каждой своей точке. Достигается уменьшение трудоемкости технологического процесса формообразования листовых деталей. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при формообразовании листовых деталей сложной формы в судо-, авиа-, вагоно- и машиностроении, трубной промышленности и строительной индустрии.

Известны и широко применяются способы формообразования листовых деталей сложной формы горячей штамповкой, но эти способы достаточно ресурсоемки, они потребляют значительное количество топлива, например 400-800 м3 газа на 1 тонну продукции, велика трудоемкость этого процесса, требующего большого объема вспомогательных операций, связанных с транспортировкой заготовок и изготовлением штампов. Кроме того, горячая штамповка ухудшает условия труда и экологию производства (См. Куклин О.С., Брук М.Б. Технология и оборудование для формообразования толстостенных обечаек и их элементов. Л., Судостроение, 1986 г.).

Разнообразные процессы холодного формообразования на прессах в универсальных штампах, выбранные в качестве аналогов настоящему изобретению, хотя и значительно снижают материало- и фондоемкость процессов формообразования, но тоже требуют достаточно большого количества штамповой оснастки. В качестве таких аналогов можно привести патенты РФ №№2194587 и 2194588.

При использовании более перспективного метода ротационно-локального деформирования достигается существенное снижение требуемых усилий в 15-90 раз по сравнению с известными способами гибки на прессах и вальцах (см., например, патенты РФ: №2102170, опубл. 20.01.98. Бюл. №2, №2129929, опубл. 10.05.99. Бюл. №13, №2191082, опубл. 20.01.2002. Бюл. №29).

За прототип принят патент №2194589 "Способ формообразования гнутых листовых деталей", т.к. он наиболее близок к заявляемому по совокупности признаков. При этом способе деформирование может осуществляться последовательно-локальным или ротационно-локальным методом.

По прототипу способ формообразования гнутых листовых деталей заключается в приложении последовательных локальных изгибающих усилий за один или несколько переходов по траекториям изопараметрических линий равных прогибов заготовки, находящейся под нагрузкой, или равных изгибающих усилий, при этом ось приложения изгибающих усилий направляют по нормалям к изопараметрической линии в плоскости и к плоскости изгибаемой заготовки.

Однако при использовании способа формообразования по прототипу предложенные траектории гибки для ряда деталей использовать затруднительно, так как они требуют неоднократного разворота деталей или же адекватного разворота деформирующих устройств, что уменьшает производительность процесса и вносит ограничение для применения ресурсосберегающих процессов мини-силового ротационно-локального деформирования.

Задачей настоящего изобретения является повышение производительности процесса и ресурсосбережение при формообразовании листовых деталей путем преимущественного использования ротационно-локального деформирования.

Поставленная задача решается достижением такого технического результата, как уменьшение трудоемкости технологического процесса формообразования листовых деталей. Достижение этого технического результата осуществляется следующим образом.

Предлагаемый способ формообразования листовых деталей выполняют путем приложения последовательных локальных изгибающих усилий за один или несколько переходов по линиям гиба, при этом ось приложения изгибающих усилий направлена по нормалям к линии гиба в плоскости и к плоскости изгибаемой заготовки. Для выполнения предлагаемого способа формообразования используют ротационно-локальное деформирование между верхним и нижним взаимодействующими деформирующими элементами, из которых, по крайней мере, нажимной элемент выполнен в виде ролика, радиус кривизны которого в поперечном направлении меньше радиуса кривизны детали в этом же направлении. Деформирующие усилия прикладывают, начиная с наиболее узкой (короткой) стыковой поперечной кромки заготовки, указанные линии гиба делят поперечное сечение заготовки на четное число отрезков, длина которых равна или пропорциональна шагу гибки, а пазовые продольные кромки выбирают возможно близкими к, так называемым, "линиям кривизны поверхности детали", имеющими в каждой точке направления главных нормальных сечений, т.е. наибольшие и наименьшие значения радиуса кривизны в каждой своей точке (см. Бронштейн И.Н., Семендяев К.А. Справочник по математике для инженеров и учащихся ВТУЗОВ. М., Гос. издательство технико-теоретической литературы, 1956, с.261 и 262).

В частном случае последующее формообразование листовой заготовки в продольном направлении начинают с гибки пазовой кромки с большей кривизной, а затем - противоположной пазовой кромки.

В другом частном случае при значительном расхождении линейных размеров стыковых кромок заготовки выполняют, начиная от длинной кромки заготовки, последующее дополнительное деформирование в промежутке между выполненными линиями гиба до достижения заданной формы поверхности листовой детали.

Технический результат достигается в результате того, что при таком формообразовании линии гиба будут практически совпадать с естественными линиями кривизны, определяемыми непосредственно на заготовке, что обеспечивает минимум времени на наметку мест гибки и выполнение самого процесса гибки. Начало формообразования с кромок обеспечивает их полную подгибку и облегчает последующие гибы, особенно если начинать с короткой кромки заготовки, так как на ней кривизна, как правило, больше.

На более длинной стыковой кромке шаг линий гибки получается больше, чем на короткой кромке, откуда начинается гибка и по которой назначается наиболее рациональное значение шага. В этом случае между выполненными линиями гиба от длинной кромки производят дополнительное деформирование до достижения требуемой формы поверхности листовой детали.

Сущность изобретения поясняется схемами, на которых показано применение предлагаемого способа формообразования листовой заготовки:

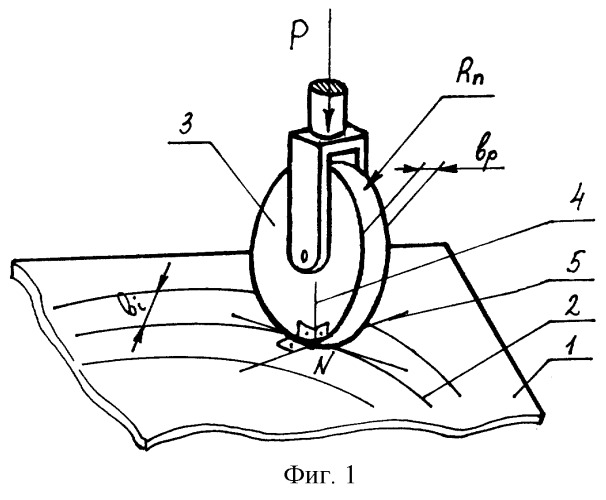

Фиг.1 - ротационно-локальное деформирование листовой заготовки;

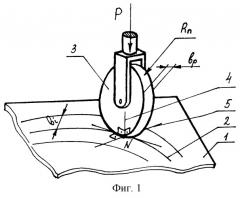

Фиг.2 - радиусы кривизны листовой детали;

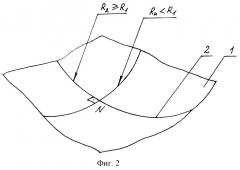

Фиг.3 - линии гиба на листовой заготовке сложной формы.

Способ формообразования листовой детали осуществляется следующим образом. На листовой заготовке 1 детали сложной формы (фиг.1) производится ротационно-локальное деформирование по намеченным линиям гиба 2 с расстоянием bi между ними, вдоль которых прикладывается нажимным роликом 3 деформирующее усилие Р по нормалям 4 и 5 к линии гиба в плоскости и к плоскости изгибаемой заготовки. При этом радиус нажимного ролика Rп в поперечном по отношению к линии гиба направлении меньше радиуса листовой детали в том же поперечном направлении R1, т.е. Rп<R1, а радиус в продольном направлении R2, как правило, больше или равен радиусу в поперечном направлении, т.е. R2≥R1 (фиг.2).

Формообразование начинают с гибки наиболее узкой стыковой кромки заготовки, а пазовые кромки выбирают близкими к линиям кривизны поверхности детали, имеющим наибольшие и наименьшие значения кривизны в каждой своей точке.

Перед гибкой на развертке (заготовке) листовой детали 1 намечаются линии гиба 2 (фиг.3), делящие на четное число отрезков поперечные сечения 6 и торцевые стыковые кромки 7 и 8, причем длина этих отрезков, начиная от узкой кромки 7, будет равна или пропорциональна шагу гибки b1. Шаг гибки определяется опытным или расчетным путем, например, в долях от ширины bр деформирующего ролика (обычно b1=0,5-1,0 bр на узкой кромке 7; и b7=k· b1 - на широкой кромке 8 заготовки, где k=b7/b1). Пазовые кромки 9 и 10 выбирают близкими к линиям кривизны поверхности детали, имеющими наибольшие R1 и наименьшие R2 значения кривизны в каждой точке N поверхности (фиг.2).

Формообразование начинают с подгибки пазовой кромки с большей кривизной 9, а затем противоположной пазовой кромки 10. При значительном (более 20%) расхождении линейных размеров стыковых кромок 7 и 8 от ее длинной кромки 8 выполняют дополнительное деформирование нажимным элементом по линиям 11, расположенным в промежутке между выполненными линиями гиба 2, до достижения заданной формы поверхности детали 1.

Предлагаемый способ формообразования листовых деталей апробирован в производственных условиях ОАО СФ "Алмаз" на многофункциональном гибочно-правильном станке МГПС-25 (изготовитель - "ФГУП ЦНИИТС") при изготовлении модулей кабины машиниста (МКМ) новых электропоездов методами ротационно-локального деформирования. При этом наиболее сложная деталь лобовой стенки парусовидной формы, выполненная из стали Ст. 3сп с криволинейными образующими и кромками, имела размеры 5× 670× 2400 мм. Формообразование начинали с гибки кромок, при этом гибку осуществляли, начиная с короткой пазовой кромки из-за большой кривизны детали. Доводку до требуемой формы детали выполняли дополнительным деформированием нажимным роликом в промежутках между уже выполненными линиями гиба, начиная от широкой кромки заготовки.

При этой апробации была достигнута точность деталей по форме поверхности, соответствующая отраслевым стандартам, причем сроки подготовки производства были сокращены в несколько раз из-за отсутствия необходимости изготовления нескольких штампов, шаблонов и каркасов для контроля формы деталей.

1. Способ формообразования листовых деталей путем приложения последовательных локальных изгибающих усилий за один или несколько переходов по линиям гиба с использованием ротационно-локального деформирования между взаимодействующими деформирующими элементами, из которых, по крайней мере, нажимной элемент выполнен в виде ролика с радиусом кривизны в поперечном направлении, меньшим радиуса кривизны детали в том же направлении, при этом ось приложения изгибающих усилий направлена по нормалям к линии гиба в плоскости и к плоскости изгибаемой заготовки, отличающийся тем, что изгибающие усилия прикладывают, начиная с наиболее короткой стыковой поперечной кромки заготовки, указанные линии гиба делят поперечное сечение заготовки на четное число отрезков, длина которых равна или пропорциональна шагу гибки, а пазовые продольные кромки выбирают возможно близкими к линиям кривизны поверхности детали, имеющими наибольшее и наименьшее значения радиуса кривизны в каждой своей точке.

2. Способ по п.1, отличающийся тем, что формообразование в продольном направлении начинают с гибки пазовой кромки с большей кривизной, а затем - противоположной пазовой кромки.

3. Способ по п.1, отличающийся тем, что при значительном расхождении линейных размеров стыковых кромок заготовки выполняют последующее дополнительное деформирование в промежутке между выполненными линиями гиба, начиная от длинной кромки заготовки до достижения заданной формы поверхности детали.