Способ наплавки лежачим электродом

Иллюстрации

Показать всеИзобретение относится к наплавке лежачим электродом и может найти применение при восстановлении изношенных поверхностей в различных отраслях машиностроения. При наплавке реборды катков строительно-дорожных машин каток устанавливают с вертикальным положением оси и наплавляемую поверхность реборды разделяют на технологические сектора. Электроды формируют из n связанных между собой прутков, изогнутых по форме дуг секторов, и располагают на наплавляемой поверхности соответствующего сектора с зазором. Подают к наплавляемой поверхности флюс и порошковый присадочный материал, подключают электрод и деталь к источнику питания для возбуждения электрической дуги и выполняют наплавку. Электроды располагают на секторах реборды одновременно по всей длине окружности, а начало одного из электродов замыкают с ребордой. При наплавке узких реборд электроды формируют из n связанных между собой прутков, которые располагают один на другом. Этим достигается расширение возможностей наплавки деталей с кольцевой изношенной поверхностью, повышение технологичности, снижение расходов и повышение производительности. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к сварке, в частности к наплавке деталей лежачим электродом, и может быть использовано для наплавки изношенных поверхностей.

Известно устройство для наплавки изношенных деталей по пат. RU №2209130, опубл. 27.07.2003 г. В этом устройстве лежачий электрод сформирован из “n” скрепленных между собой параллельных прутков наплавочной проволоки, а его плавящаяся часть получена в виде пластины заданной ширины, при этом зазор между электродом и наплавляемой поверхностью выставляют надетыми на прутки электрода разрезными кольцами из материала с малой огнестойкостью.

Это устройство имеет ограниченное применение, поскольку предназначено только для наплавки прямолинейных участков и не рассчитано на наплавку деталей с криволинейной изношенной поверхностью типа “реборда”.

Наиболее близким аналогом является способ наплавки лежачим электродом, заключающийся в расположении электрода с зазором на наплавляемой поверхности детали, в подаче к наплавляемой поверхности флюса и порошкового присадочного материала, в подключении электрода и детали к источнику питания для возбуждения электрической дуги и выполнении наплавки (см. пат RU №2133177, 1998 г.).

Однако этот способ нетехнологичен и предназначен только для наплавки прямолинейных участков изношенной поверхности пластинчатыми электродами, но не для восстановления поверхностей со сложным криволинейным профилем изношенной поверхности. Изменение формы пластинчатых электродов сложно и связано с повышенными затратами. Способ имеет невысокую производительность и ограниченное применение.

Предложенный способ решает задачи повышения технологичности, а также возможности наплавки лежачих электродов на изношенные поверхности криволинейной формы, в том числе на кольцевую поверхность типа “реборда”, при упрощении процесса наплавки, увеличении производительности и снижении расходов.

Для решения поставленных задач в предложенном способе наплавки лежачим электродом, заключающемся в расположении электрода с зазором на наплавляемой поверхности детали, в подаче к наплавляемой поверхности флюса и порошкового присадочного материала, в подключении электрода и детали к источнику питания для возбуждения электрической дуги и выполнении наплавки, согласно изобретению при наплавке реборды катков строительно-дорожных машин каток устанавливают с вертикальным положением оси, наплавляемую поверхность реборды разделяют на технологические сектора, а электроды, сформированные из “n” связанных между собой прутков, которые изогнуты по форме дуг секторов, располагают па наплавляемой поверхности соответствующего сектора.

Кроме того, в предложенном способе согласно изобретению электроды могут располагать на секторах реборды одновременно по всей длине окружности, а начало одного из электродов могут замыкать с ребордой.

Кроме того, в предложенном способе согласно изобретению при наплавке узких реборд электроды располагают на секторах с вертикальным положением прутков один на другом.

Технический результат предложенного способа состоит в возможности восстановления криволинейных изношенных поверхностей любой формы, в том числе кольцевых поверхностей типа реборды катков строительно-дорожных машин, с одновременным упрощением технологии, снижением стоимости и повышением производительности.

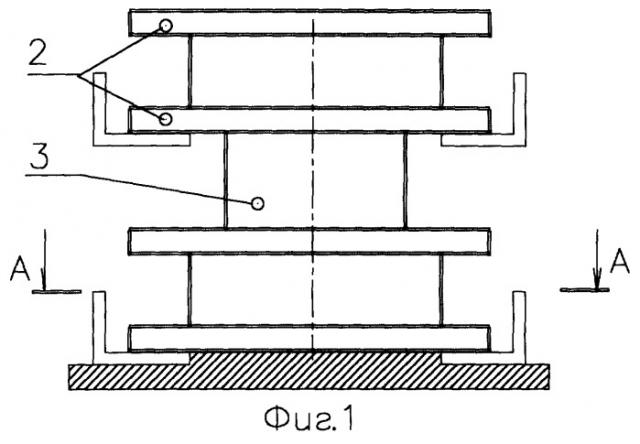

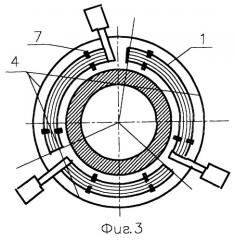

На фиг.1 показано расположение катка при наплавке реборды лежачим электродом.

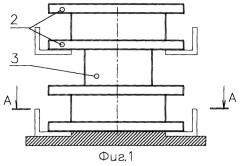

На фиг.2 показано расположение электрода из изогнутых прутков, закрепленного в электрододержателе, на секторе реборды при наплавке.

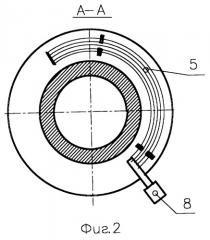

На фиг.3 приведен пример наплавки с расположением электродов, каждый из которых снабжен электрододержателем, одновременно по всей длине окружности реборды.

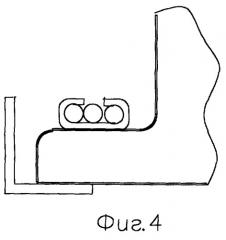

На фиг.4 показан пример наплавки и расположения электрода из прутков на изношенной поверхности реборды.

На фиг.5 показан пример наплавки на узкую реборду.

Изогнутые лежачие электроды 1 предназначены для наплавки па изношенную поверхность реборды 2 цилиндрических катков 3 строительно-дорожных машин.

Для наплавки реборду 2 разделяют на сектора 4 (см фиг.2, 3).

Лежачий электрод 1 формируют из “n” прутков 5, изогнутых по форме дуги соответствующего сектора 4. При формировании электродов прутки скрепляют между собой преимущественно электросваркой.

Каждый электрод 1 располагают на секторе с зазором 6 относительно наплавляемой поверхности реборды 1. Зазор 6 выставляют надетыми на электрод разрезными кольцами 7 из неорганического материала с малой огнестойкостью.

Перед наплавкой электроды закрепляют в электрододержателях 8.

Способ реализуют следующим образом.

Перед наплавкой каток 3 устанавливают с вертикальным положением оси (см. фиг.1).

Наплавляемую поверхность реборды 2, которая имеет кольцевую поверхность, условно разбивают на технологические сектора 4. Число технологических секторов 4 задается из расчета оптимальной длины электрода в соответствии с возможностью сгиба электрода по форме дуг и соответствующего сектора.

Наплавку на изношенные поверхности реборды 2 катков 3 строительно-дорожных машин выполняют лежачими электродами 1. Электроды формируют из “n” прутков 5, изогнутых по форме дуг секторов 4 и скрепленных между собой преимущественно электросваркой, что повышает качество и увеличивает удобство наплавки.

При наплавке лежачий электрод из прутков, который закрепляют в электрододержателе 8, могут устанавливать на одном из технологических секторов 4 реборды 2 с зазором 6 относительно наплавляемой поверхности. Зазор выставляют разрезными кольцами 7 из неорганического материала с малой огнестойкостью. Перед наплавкой электрод засыпается сварочным флюсом. Затем его поверхность очищают от флюса и насыпают требуемое для наплавки количество порошкового присадочного материала (ППМ). При подключении к источнику питания (на чертеже не показан) между электродом и наплавляемой поверхностью возбуждается дуга и выполняется наплавка. Далее по той же технологии последовательно выполняют наплавку на остальные сектора реборды, восстанавливая реборду полностью.

Способ предполагает наплавку одновременно всей кольцевой поверхности реборды. Для этого электроды 1 из изогнутых прутков 5 располагают на каждом из технологических секторов 4 одновременно по всей длине окружности реборды 2. На электроды насыпают сварочный флюс. Затем поверхность очищают от флюса и на электроды насыпают расчетное количество порошкового присадочною материала (ППМ), необходимое для наплавки необходимого слоя металла.

При наплавке каждый из электродов подключают к источнику питания, а дуга возбуждается одним электродом, начало которого замыкают с ребордой. При подаче тока от источника питания вначале происходит плавление электрода, замкнутого с ребордой, и далее дуга переходит на начало электрода следующего сектора и выполняется плавление этого электрода и так последовательно происходит плавление всех электродов до полного восстановления кольца изношенной поверхности реборды. Это позволяет упростить способ, увеличить его производительность и сократить расходы.

При наплавке узких реборд (см. фиг.5) электроды могут располагать на секторах с вертикальным положением прутков один на другом, что позволяет увеличить высоту слоя наплавки и исключить стекание металла с реборды.

Пример.

Проведена наплавка реборды опорного катка гусеничного трактора Т-35-01

Средняя толщина износа реборды составила 6 мм, а ширина реборды ≈26 мм.

При восстановлении реборды каток устанавливали с вертикальным положением оси. На катке вокруг реборды закрепляется специальное флюсоудерживающее устройство.

Перед наплавкой наплавляемую поверхность реборды условно разбили на три сектора, средняя длина которых равна ~300 мм. Выбор количества секторов (длины сектора) продиктован технологическими условиями выбора длины прутков электрода и возможностями их сгиба по форме дуги сектора. Этот выбор оптимален, поскольку основан в данном случае на исключении перегрева при выбранной плотности тока.

Наплавку выполняли электродами, которые сформированы из 4 изогнутых прутков сварочной проволоки марки СВ-0ВА диаметром Д=4 мм.

Электроды располагали на секторах по всей длине окружности, а хвостовики каждого электрода, закрепленные под углом 30° к плоскости, фиксировали каждый в соответствующем электрододержателе. Электроды на реборде располагали с зазором относительно наплавляемой поверхности, равным 3 мм, который выставляли надетыми на электроды разрезными кольцами, выполненными из бумажного шпагата диаметром Д=3 мм.

Наплавку проводили под слоем флюса АН-348А. На электроды в качестве дополнительного присадочного материала насыпали в требуемом количестве смесь железного порошка ПЖВ с высоколегированным порошком. Начало одного из электродов замыкали с ребордой. При подключении к источнику питания происходит последовательное плавление всех электродов от первого до последнего и полное восстановление кольца изношенной поверхности реборды. Ток наплавки 450-500 А, напряжение - 32-34 В.

Проведенные испытания показали, что реборда имеет слой наплавки по всей изношенной поверхности, равный 5-6 мм, а срок службы реборды после наплавки соответствует сроку службы новой реборды.

Технико-экономический эффект предложенного способа состоит в расширении возможностей наплавки и восстановлении деталей с кольцевой изношенной поверхностью типа “реборда катка” при одновременном упрощении способа, повышении технологичности, снижении расходов, а также в повышении его производительности.

1. Способ наплавки лежачим электродом, заключающийся в расположении электрода с зазором на наплавляемой поверхности детали, подаче к наплавляемой поверхности флюса и порошкового присадочного материала, подключении электрода и детали к источнику питания для возбуждения электрической дуги и выполнении наплавки, отличающийся тем, что при наплавке реборды катков строительно-дорожных машин каток устанавливают с вертикальным положением оси и наплавляемую поверхность реборды разделяют на технологические сектора, а электроды формируют из “n” связанных между собой прутков, изогнутых по форме дуг секторов, и располагают на наплавляемой поверхности соответствующего сектора.

2. Способ по п.1, отличающийся тем, что электроды располагают на секторах реборды одновременно по всей длине окружности, а начало одного из электродов замыкают с ребордой.

3. Способ по п.1 или 2, отличающийся тем, что при наплавке узких реборд электроды формируют из “n” связанных между собой прутков, которые располагают один на другом.