Способ производства металлического железа

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к усовершенствованию способа производства металлического железа. Способ включает нагрев, восстановление и плавление смеси исходных материалов, состоящей из углеродсодержащих восстанавливающих агентов и вещества, содержащего оксид железа, с получением металлического железа и шлака. Для ускорения науглероживания и плавления металлического железа регулируют жидкую фракцию произведенного шлака в области от 50 до 100 мас.%. Изобретение позволяет создать способ для эффективного производства металлического железа высокой степени чистоты в условиях стабильной работы при подавлении повреждения огнеупора печи до возможного минимального уровня. 13 з.п. ф-лы, 5 ил., 7 табл.

Реферат

Область техники

Настоящее изобретение относится к усовершенствованию способа производства металлического железа путем нагревания и восстановления источника оксида железа, например железной руды, с помощью углеродсодержащих восстанавливающих агентов, таких как кокс, и к способу, улучшенному с целью проведения эффективного восстановления оксида железа до металлического железа простой обработкой, эффективного отделения произведенного металлического железа от шлакообразующего компонента, смешанного с железной рудой, или тому подобного материала, такого как компонент породной примеси, для производства частиц металлического железа высокой чистоты с высоким выходом.

Уровень техники

За последнее время были проведены многочисленные исследования, касающиеся прямого способа производства железа, включающего в себя образование смеси исходных материалов (исходного сырья), содержащей источник оксида железа (такой, как железная руда) и углеродсодержащие восстанавливающие агенты (такие, как кокс), нагревание первого для того, чтобы восстановить оксид железа в источнике оксида железа с помощью углеродсодержащих восстанавливающих агентов, и отделение произведенного металлического железа от побочного шлакового компонента с получением металлического железа.

Настоящие заявители уже давно изучали такого рода способы прямого производства (прямого восстановления) железа, и описанный ниже способ явился результатом целого ряда исследований и усовершенствований.

Данный способ включает в себя - в процессе производства металлического железа путем нагревания и восстановления оксида железа прессованными углеродсодержащими восстанавливающими агентами - восстановление при нагревании оксида железа в твердом состоянии для получения и наращивания слоя металлического железа, продолжение твердофазного восстановления до тех пор, пока оксид железа не будет, по существу, присутствовать внутри и, кроме того, продолжение нагревания для выпуска произведенного шлака из слоя металлического железа, а потом отделение металлического железа от шлака.

При выполнении вышеуказанного способа часть слоя металлического железа может быть расплавленной для того, чтобы расплав мог вытекать из слоя металлического железа. В то же время, для плавления части или всего слоя металлического железа углерод, происходящий из углеродсодержащих восстанавливающих агентов и присутствующий в слое металлического железа, может растворяться (раствор) в металлическом железе (это явление иногда называют “науглероживание”), таким образом снижая точку плавления слоя металлического железа.

Металлическое железо высокой чистоты, полученное вышеуказанным способом, и произведенный шлак охлаждают и подвергают отвердеванию, чтобы раздробить шлак, и отвердевшие частицы металлического железа подвергают сортировке с помощью магнитной сепарации или просеивания, или металлическое железо отделяют от шлака с помощью нагревания и плавления благодаря разнице в удельном весе, таким образом способствуя получению материала, имеющего высокую чистоту свыше 95 мас.% или свыше 98 мас.%. Кроме того, описанное изобретение предлагает способ проведения восстановления оксида железа в твердом состоянии, с помощью которого можно снизить количество расплавленного FeO в выработанном шлаке насколько возможно и в котором эрозия и/или коррозия огнеупоров действующей печи, вызванная расплавленным оксидом железа FeO, едва ли имеет место, поэтому вышеуказанный способ можно рассматривать с практической точки зрения как сохраняющий оборудование.

Среди упомянутых выше способов способ охлаждения и отвердения произведенного металлического железа и произведенного шлака, дробления произведенного шлака и получения частиц металлического железа с помощью магнитной сепарации или просеивания является, по-видимому, подходящим способом для применения в промышленном масштабе по сравнению со способом отделения железа и шлака после плавления на основе разницы в удельном весе. То есть в способе плавления и разделения необходимо производить нагрев до высокой температуры для осуществления плавления, для чего требуется много тепловой энергии, и, кроме того, когда разделяют железо и шлак, часть расплавленного железа увлекается в расплавленный шлак у поверхности раздела, что снижает выход металлического железа. С другой стороны, в способе производства частиц металлического железа путем дробления, магнитной сепарации или просеивания тепловая энергия не требуется и, кроме того, разработка непрерывной системы разделения соответственно масштабу оборудования, производящего железо, представляет собой более легкую задачу, и потери железа могут быть снижены до минимума.

Вышеописанное изобретение подчеркивает, что на стадии нагревания и восстановления вырабатывается слой металлического железа и в слое создается в высокой степени восстанавливающая атмосфера, тем самым металлизирование протекает эффективно. Однако согласно последнему исследованию было показано, что когда пространство, в котором находится прессованное исходное сырье, находится в более сильной восстанавливающей атмосфере из-за большого количества газа СО, произведенного при сгорании углеродсодержащего восстанавливающего материала, включенного в прессованное исходное сырье, то такой слой металлического железа не всегда необходим.

С другой стороны, было предложено несколько способов регулирования состава произведенного шлака для ускорения отделения металлического железа при прямом способе производства железа, описанном выше.

Например, существует способ, в котором используют пыль от сталелитейного производства в качестве источника оксида железа, смешивают ее с углеродсодержащим материалом (углеродсодержащие восстанавливающие агенты) и дополнительным материалом (шлакообразующий агент), регулируют состав выработанного шлака по соотношению CaО/SiО2 (основность) в области от 1,4 до 1,6, подвергают смесь нагреванию и восстановлению при температуре от 1250 до 1350°С для получения металлического железа и отделения частиц металлического железа от шлака, имеющего низкую точку плавления из-за содержащегося в нем FeO.

Однако данный способ представляет собой такой способ, в котором используют пыль от сталелитейного производства в качестве источника оксида железа, и контроль основности, применяемый в данном способе, осуществляют во время первоначального приготовления сырья. В данном способе не следят за поведением шлака, выработанного в процессе нагревания и восстановления, то есть за тем, когда произведенный шлак начинает плавиться с образованием сосуществующей твердой и жидкой фаз и воздействует на ускорение отделения произведенного металлического железа. Кроме того, в данном способе шлак, имеющий низкую точку плавления из-за содержащегося в нем оксида железа FeO, используют для ускорения отделения металлического железа, однако такой способ с применением расплавленного шлака, содержащего FeO, сталкивается в процессе реализации со многими указанными ниже проблемами:

1) расплавленный шлак, содержащий расплавленный FeO, в значительной степени повреждает огнеупорный кирпич пода (печи);

2) расплавленный FeO приводят в контакт с углеродсодержащим материалом для проведения реакции восстановления, которая является эндотермической реакцией, что делает температурный контроль затруднительным; и

3) так как металлическое железо, произведенное с помощью контактной реакции между расплавленным FeO в шлаке и углеродсодержащим материалом, рассеивается в виде тонкой гранулированной фракции в шлаке, то выполнение процедуры охлаждения и отвердевания его вместе со шлаком после извлечения становится крайне сложным.

Таким образом, желательно эффективно выделить металлическое железо при одновременном подавлении образования расплавленного FeO в побочном продукте (шлаке).

Кроме того, имеется способ, заключающийся в загрузке смеси исходных материалов, содержащей тонкоизмельченную железную руду и твердые восстанавливающие агенты, в подвижный под и в проведении нагревания и восстановления этой смеси с получением металлического железа, в предварительном размещении тонких твердых восстанавливающих агентов в поде, в проведении нагревания и восстановления таким образом, что исходную железную руду помещают в небольшое отделение пода без прямого контакта с подом, и в плавлении восстановленного железа в поде, по меньшей мере, один раз. В данном способе причина “помещения в небольшое отделение” согласно употребленному в данном тексте термину заключается в том, что необходимо воспрепятствовать расплавленному веществу, содержащему произведенное путем нагревания и восстановления металлическое железо и побочный продукт шлак и находящемуся в расплавленном или прилипшем на поверхность пода состоянии, корродировать под. Однако для выполнения способа, описанного выше, требуется не только сложное оборудование, чтобы создать небольшое отделение или загрузить сырье в небольшое отделение, но, кроме того, требуется большое количество тонкоизмельченных твердых восстанавливающих веществ, поэтому, принимая во внимание стоимость такого сырья, данный способ не следует рассматривать как практически применимый способ. Кроме того, в данном способе создание небольшого отделения скорее ускоряет плавление и налипание расплавленного вещества на поверхности пода, что мешает выгрузке полученных веществ.

Кроме того, описанное выше изобретение предлагает меры по предупреждению повреждений, основанные на предположении, что расплавленное вещество, полученное путем нагревания и восстановления, может нанести повреждение огнеупорному материалу пода. Однако более важным фактором при практической реализации процесса является снижение большого количества тонкоизмельченных твердых восстанавливающих агентов. А уже потом также желательно, чтобы с точки зрения экономии и конструкции оборудования способ был направлен на снижение повреждения огнеупорного материала пода самим шлаком, так что даже после охлаждения и отвердения шлак или металлическое железо не прилипали бы на поверхности.

Существует другой способ регулирования основности шлакового компонента в сырье в области от 0,4 до 1,3, причем регулирование производят в течение не менее чем 1/3 времени, требуемого для процедуры нагревания и восстановления в поде в области температур от 1200 до 1350°С, с целью достижения степени восстановления оксида железа от 40 до 80% и впоследствии расплавления восстановленного вещества.

Регуляцию основности, применяемую в данном способе, выполняют с помощью вычисления основности на стадии приготовления сырья, а также основность определяют, исходя из предположения, что все шлаковые компоненты в сырье являются расплавленными. Однако являются ли все шлаковые компоненты расплавленными, зависит от условий работы (в частности, от температуры). Кроме того, не рассматривают вопрос, как динамическое поведение от начала плавления шлака до плавления всей массы через состояние сосуществования твердой и жидкой фаз воздействует на условия отделения произведенного металлического железа и на эрозию и/или коррозию огнеупора пода. При этом совсем не рассматривают того факта, что жидкая фракция, присутствующая в смеси твердой и жидкой сосуществующих фаз, может регулироваться или что таким образом можно ускорять плавление металлического железа.

В отношении вышеописанных способов проведения нагревания, восстановления и плавления смеси, содержащей источник оксида железа и углеродсодержащие восстанавливающие агенты, с целью промышленного производства металлического железа, было сделано множество предположений. Последние из них, рассматриваемые в связи с известным уровнем техники, включая все вышеупомянутое, классифицированы и суммированы следующим образом:

1) в процессе нагревания, восстановления и плавления смеси, содержащей источник оксида железа и углеродсодержащие восстанавливающие агенты, с целью промышленного производства металлического железа необходимо создать такую технологию производства, с помощью которой можно осуществлять плавление твердого полученного металлического железа путем эффективного восстановления при низкой температуре, успешное его отделение от побочного продукта шлака и извлечение металлического железа высокой степени чистоты при низкой температуре и с высокой эффективностью.

2) Для создания вышеупомянутой технологии желательно, чтобы науглероживание твердого металлического железа, полученного нагреванием и восстановлением, было ускорено с целью эффективного плавления железа при низкой температуре, а успешное отделение его от побочного продукта шлака могло быть выполнено эффективно при промышленном получении металлического железа высокой степени чистоты. Более того, регулирование концентрации углерода, которая является важным фактором для практического применения металлического железа, было бы очень целесообразно использовать на практике при производстве стали для электропечей и других материалов.

3) В данной области техники было предложено несколько способов регулирования шлакового компонента в сырье по основности или подобным факторам, как было подробно упомянуто выше. Все они предложены для конечного продукта шлака. Однако, если бы металлическое железо могло быть расплавлено и эффективно отделено с использованием требуемого, но минимального количества шлака без плавления всего шлака, являющегося побочным продуктом на стадии нагревания и восстановления, то вредное воздействие на огнеупоры пода в дальнейшем могло бы быть снижено и, кроме того, это было бы благоприятным в отношении тепловой эффективности и сохранности оборудования.

4) Хорошо известно, что расплавленный FeО в шлаке сильно воздействует на под, повреждая огнеупорный материал. Для подавления такого повреждения желательно снизить количество расплавленного FeO в полученном шлаке до возможного наименьшего уровня. Если бы удалось достичь снижения количества расплавленного FeO, то, соответственно, повреждения пода в значительной степени уменьшились бы, что позволило бы уменьшить механические или операционные усилия, требуемые для защиты пода.

Раскрытие изобретения

Настоящее изобретение было выполнено с учетом проблем, указанных выше. Целью изобретения является создание способа, с помощью которого можно преодолеть проблемы, которые упомянуты выше в пунктах 1)-4), для эффективного производства металлического железа высокой степени чистоты в условиях стабильной работы при подавлении повреждения огнеупора печи до возможного минимального уровня.

Способ производства металлического железа согласно настоящему изобретению включает в себя нагрев, восстановление и плавление смеси исходных материалов, состоящей из углеродсодержащих восстанавливающих агентов и вещества, содержащего оксид железа, с получением металлического железа и шлака, содержащего сосуществующие жидкую и твердую фазы и множество компонентов породной примеси, отличающийся тем, что для ускорения науглероживания и плавления твердого металлического железа регулируют жидкую фракцию шлака в области от 50 до 100 мас.%.

При выполнении данного способа регулируют жидкую фракцию вырабатываемого шлака, присутствующего одновременно (сосуществующего) в твердой и жидкой фазах и содержащего многокомпонентную систему породной примеси, и углеродсодержащие восстанавливающие агенты вводят в шлак в жидком и твердом состоянии для того, чтобы ускорить науглероживание твердого металлического железа, таким образом выполняя плавление восстановленного железа. Желательно для эффективной реализации такой операции, которая описана выше, регулировать количество углеродсодержащих восстанавливающих агентов, введенных в смесь исходных материалов, так, чтобы концентрация углерода в металлическом железе составляла от 0,5 до 4,3 мас.%, и контролировать так, чтобы температура плавления металлического железа, подвергнутого науглероживанию, составляла от 1147 до 1500°С.

Кроме того, жидкую фракцию произведенного шлака можно регулировать путем смешивания исходного сырья на стадии его приготовления. Точнее, существует способ, в котором соотношение между температурой полученного шлака и жидкой фракцией вычисляют заранее до приготовления смеси, исходя из состава смеси исходного сырья, и другой шлаковый компонент добавляют к компонентам исходного сырья, тем самым получая оптимум жидкой фракции шлака в предварительно определенной области рабочей температуры; или, кроме того, существует способ, в котором жидкую фракцию регулируют с помощью заданной начальной температуры плавления после того, как исходное сырье было восстановлено.

Для достижения цели настоящего изобретения с большей эффективностью желательно регулировать жидкую фракцию шлака во время науглероживания и плавления в области от 50 до 100 мас.%, более предпочтительно в области от 70 до 100 мас.%. В качестве смеси исходного сырья используют смесь исходного сырья без модификации или используют в подходящем спрессованном состоянии. Однако более предпочтительно, чтобы смесь спекалась (“агломерировалась”) в частицы сферической, брикетоподобной или гранулоподобной формы для проведения нагревания и восстановления.

Согласно настоящему изобретению жидкую фракцию произведенного шлака регулируют, тем самым способствуя регулированию степени науглероживания производимого твердого металлического железа, в результате чего также можно регулировать концентрацию углерода в произведенном металлическом железе. Кроме того, согласно настоящему изобретению металлическое железо, конденсированное (слиянием капель) при науглероживании и плавлении, охлаждают и подвергают отвердеванию, тем самым способствуя получению частиц металлического железа. Частицы металлического железа можно отделить от охлажденного и коагулированного, но непрочного побочного продукта шлака с помощью сита или магнитной сепарации, т.е. частицы металлического железа можно легко извлечь.

Кроме того, настоящее изобретение отличается тем, что металлическое железо производят с большой эффективностью предпочтительно в виде частиц. Как вторичный эффект, являющийся результатом регулирования жидкой фракции выработанного шлака, применяемого в промышленном способе, шлак, являющийся побочным продуктом, можно отделить и извлечь в виде гранул или частиц с относительно однородным распределением по размеру. Точнее, шлак, произведенный из минералов породной примеси (или пустой породы), находящихся в сырье, охлаждают после нагревания, восстановления и плавления, затем сортируют на стеклоподобный гранулированный шлак, полученный из жидкой фракции присутствующего одновременно в твердой и жидкой фазах шлака, и на гранулированный порошковый шлак, полученный из твердой фракции для разделения и извлечения. Затем гранулированный шлак однородного размера и гранулированный порошковый шлак можно получить несложным путем.

Кроме того, согласно настоящему изобретению количество расплавленного FeO в продукте-шлаке может быть снижено не более чем до 50 мас.%, предпочтительно до 0%, чтобы таким образом подавить насколько возможно эрозию/коррозию огнеупора пода (печи), вызванную смешиванием большого количества расплавленного оксида FeO в шлаке. В частности, если скорость нагревания смеси исходного сырья увеличится до менее чем 300°С/минуту, то при нагревании и восстановлении смеси исходного сырья количество расплавленного FeO в полученном шлаке может быть в значительной степени снижено, что является предпочтительным.

Как описано выше, настоящее изобретение имеет прекрасные характеристики нагревания, восстановления и плавления прессованного исходного сырья, содержащего материал, включающий в себя оксид железа (в данном тексте иногда называемый железной рудой и тому подобное), такой как железная руда, оксид железа или его частично восстановленные вещества (формы), и углеродсодержащие восстанавливающие агенты, такие как кокс и уголь (в данном тексте иногда обозначаемые, как углеродсодержащий материал) при промышленном производстве металлического железа, при этом жидкую фракцию побочного продукта шлака, присутствующего в твердой и жидкой сосуществующих фазах, содержащего многокомпонентную систему породной примеси и происходящего из железной руды или подобного материала, регулируют с целью эффективного проведения науглероживания полученного металлического железа, таким образом способствуя быстрому снижению точки плавления железа, т.е. ускоряя плавление (в данном тексте иногда называемое как “расплавление”).

Как описано ранее, в данной области техники был предложен способ регуляции основности (или тому подобное) побочного продукта шлака, принимая во внимание точку плавления в случае, когда компонент породной примеси, произведенный из железной руды или тому подобного материала, является полностью расплавленным. С другой стороны, согласно настоящему изобретению побочный продукт шлак не всегда полностью расплавлен, но согласно предлагаемой новой концепции жидкую фракцию шлака, присутствующего в твердой и жидкой сосуществующих фазах, вводят для проведения эффективного регулирования; таким образом, изобретение выполняют на основе нового знания о том, что жидкая фракция тесно связана с расплавом железа. То есть в настоящем изобретении жидкая фракция является регулируемым свойством, тем самым точка плавления твердого металлического железа, произведенного нагреванием и восстановлением, может быть снижена при проведении науглероживания при низкой рабочей температуре, тем самым способствуя расплавлению металлического железа при низкой температуре. Таким образом, отделение от побочного продукта шлака может быть эффективно проведено при низкой температуре, при этом также можно регулировать концентрацию углерода, в значительной степени влияющую на качество получаемого металлического железа.

Краткое описание чертежей

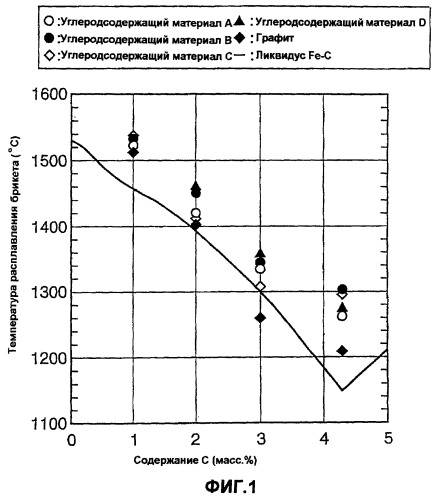

Фиг.1 представляет собой график, изображающий зависимость между температурой плавления и содержанием углерода, построенный для температуры плавления в случае, когда смесь нагревают электролитическим железом и различными углеродсодержащими материалами и наблюдают с помощью высокотемпературного лазерного микроскопа за фазовой диаграммой термодинамического равновесия Fe-C.

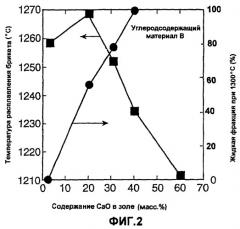

Фиг.2 представляет собой график, показывающий зависимость между температурой расплавления сырья и жидкой фракцией для случая, когда смесь электролитического железа и коммерчески доступного углеродсодержащего материала используют, чтобы изменить количество добавленного оксида кальция СаО (количество СаО в золе, появляющейся из углеродсодержащего материала) к смеси.

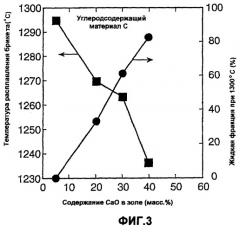

Фиг.3 представляет собой график, показывающий зависимость между температурой расплавления сырья и жидкой фракцией для случая, когда смесь электролитического железа и другого коммерчески доступного углеродсодержащего материала используют, чтобы изменить количество добавленного оксида кальция СаО (количество СаО в золе, полученной из углерода) к смеси.

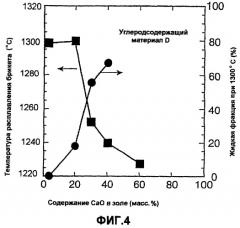

Фиг.4 представляет собой график, показывающий зависимость между температурой расплавления сырья и жидкой фракцией для случая, когда смесь электролитического железа и другого коммерчески доступного углеродсодержащего материала используют, чтобы изменить количество добавленного оксида кальция СаО (количество СаО в золе, получающейся из углерода) к смеси.

Фиг.5 представляет собой график, показывающий влияние содержания FeO в шлаке на жидкую фракцию полученного шлака при изменении скорости нагревания для случая, когда смесь оксида железа с постоянным количеством компонента породной примеси и углеродсодержащего материала нагревают и восстанавливают.

Предпочтительные варианты выполнения изобретения

Настоящее изобретение будет объяснено подробно со ссылкой на детали экспериментов.

Заявители в процессе нагревания, восстановления и плавления смеси исходного сырья для промышленного производства металлического железа следили за поведением побочного продукта шлака в настоящей системе углеродсодержащих восстанавливающих агентов, а также за степенью науглероживания и плавления полученного металлического железа и подтвердили следующий факт.

Для того чтобы подвергнуть металлическое железо, полученное нагреванием и восстановлением, науглероживанию, необходимо, чтобы углеродсодержащие восстанавливающие агенты присутствовали в системе. Однако согласно утверждению заявителей, основанному на результатах экспериментов, даже в случае, если углеродсодержащие восстанавливающие агенты присутствуют, но присутствуют только в твердом виде в состоянии (позиции), близком к твердому металлическому железу, науглероживание протекает плохо, поэтому нельзя ожидать ускорения плавления, вызванного снижением точки плавления твердого восстановленного железа.

Однако было показано, что, когда углеродсодержащие восстанавливающие агенты присутствуют вместе со шлаком в расплавленном состоянии, науглероживание твердого металлического железа может протекать крайне эффективно. Это происходит вследствие того, что расплавленный шлак, имеющий текучесть, проявляет действие, подобное носителю, так что он быстро приходит в контакт с твердым железом наряду с твердыми восстанавливающими агентами, тем самым ускоряя науглероживание. Было показано, что ускоряющееся науглероживание, вызванное сосуществованием расплавленного шлака, не проявляется эффективно только в случае, когда весь шлак находится в расплавленном состоянии, но такое действие (шлака) изменяется в зависимости от жидкой фракции шлака (его количества), присутствующего в твердой и жидкой сосуществующих фазах.

Итак, для изучения влияния жидкой фракции шлака, являющегося побочным продуктом, на степень науглероживания металлического железа применяют прессованное вещество (брикет), полученное путем смешивания порошкового оксида и восстанавливающего углеродсодержащего материала в виде порошка, и наблюдают за поведением этого вещества в процессе нагревания, восстановления и плавления с помощью высокотемпературного лазерного микроскопа и затем оценивают количественно поведение расплавленного вещества с помощью анализа изображения. То есть в этом наблюдении в ходе нагревания и возрастания температуры получают жидкую фракцию прессованного сырья путем анализа изображения с тем, чтобы определить степень расплавления вещества. Далее, температура, при которой жидкая фракция составляет 100% в процессе нагревания, была определена как температура расплавления.

Жидкая фракция, как ее называют в данном тексте, расположена между солидусом и ликвидусом и определяется как массовое соотношение жидкости и твердого в поле “твердое + жидкое” (т.е. “твердая фаза + жидкая фаза”). В вышеописанном эксперименте, проведенном с помощью высокотемпературного лазерного микроскопа, массовое соотношение было заменено на соотношение площадей, полученное при анализе изображения. Кроме того, предсказанная жидкая фракция, описанная позже, означает величину, предсказанную с учетом состава компонентов породной примеси и температуры с помощью мультисистемной фазовой диаграммы.

Во-первых, были исследованы С% (степень науглероживания) в металлическом железе и температура расплавления железа (т.е. точка плавления). Для этого использовали порошок электролитического железа в качестве металлического железа, а графит и 4 типа угольного порошка, представленные в таблице 1, использовали в качестве углеродсодержащего материала, и смешивание было произведено так, что концентрации нелетучего (связанного) углерода по отношению к порошку электролитического железа составляют 1% (который означает мас.%, то же касается и следующих значений), 2%, 3% и 4,3%. Измеренные температуры плавления показаны на фазовой диаграмме Fe-C на фиг.1.

| Таблица 1 | ||||

| Тип углеродсодержащего материала | Анализируемая величина (мас.%) | |||

| Количество нелетучего углерода | Количество летучего углерода | Количество золы | Содержание серы | |

| А | 69,39 | 21,25 | 9,36 | 0,334 |

| В | 71,6 | 19,6 | 8,8 | 0,53 |

| С | 53,63 | 36,41 | 9,95 | 0,32 |

| D | 77,1 | 5,9 | 17 | 0,21 |

Из фиг. 1 видно, что в случае, когда используют графит в качестве углеродсодержащего материала, он расплавляется, по существу, вдоль линии ликвидуса на фазовой диаграмме, и температуру расплавления в значительной степени выбирают согласно концентрации углерода в металлическом железе, которое подвергали науглероживанию. С другой стороны, в случае, когда уголь, содержащий золу, используют в качестве углеродсодержащего материала, температура расплавления находится на высокотемпературной стороне от линии ликвидуса на фазовой диаграмме, что позволяет предположить, что зола в угле влияет на температуру расплавления металлического железа, т.е. на степень науглероживания.

Далее, порошок электролитического железа и углеродсодержащий материал, имеющий состав, показанный в таблице 1, объединяют и для изменения жидкой фракции шлака, полученного из золы в угле, СаО (реагент) добавляют к угольному порошку и тем самым изменяют Са0% выработанного шлака. Смешиваемое количество углеродсодержащего материала доводили до значения, которое при пересчете на концентрацию углерода в электролитическом железе составит 4,3%.

За образцом наблюдали с помощью высокотемпературного лазерного микроскопа способом, подобным тому, который описан выше, для измерения температуры расплавления каждой смеси электролитического железа и углеродсодержащего материала. Кроме того, жидкая фракция при 1300°С в соответствующей композиции шлаковых компонентов была рассчитана из фазовой диаграммы. Так как жидкую фракцию определяют как массовое соотношение между ликвидусом и солидусом, как указано выше, то жидкую фракцию каждого шлака можно рассчитать, исходя из состава шлаковых компонентов и температуры, используя фазовую диаграмму многокомпонентной системы.

Результаты показаны на фиг. 2-4 и на основании этих фигур может быть сделан следующий анализ:

1) Даже в случае, когда используют любой из углеродсодержащих материалов, температура расплавления снижается по мере того, как концентрация СаО в шлакообразующих компонентах (зола и добавленная окись кальция СаО) возрастает, и жидкая фракция полученного шлака при 1300°С увеличивается по мере того, как возрастает концентрация СаО.

2) Температура расплавления металлического железа снижается по мере того, как жидкая фракция полученного шлака возрастает. Поскольку тот факт, что температура расплавления металлического железа зависит от степени науглероживания, уже был подтвержден данными на фиг.1, теперь можно подтвердить, что степень науглероживания металлического железа увеличивается по мере того, как возрастает жидкая фракция шлака, а также тот факт, что температура расплавления снижается с увеличением концентрации углерода в железе.

То есть из результатов проведенных экспериментов видно, что, когда углеродсодержащий материал, включающий в себя золу, используют в качестве углеродсодержащих восстанавливающих агентов для того, чтобы произвести нагревание, восстановление и плавление смеси исходного сырья, состоящей из углеродсодержащих восстанавливающих агентов и оксида железа, температура расплавления произведенного металлического железа изменяется в значительной степени соответственно количеству СаО, добавленному к смеси исходного сырья, и температура расплавления быстро снижается по мере того, как увеличивается количество СаО. С другой стороны, наоборот, жидкая фракция выработанного шлака быстро увеличивается по мере того, как увеличивается количество СаО. Исходя из описанных выше данных, можно проследить за тем, как жидкая фракция произведенного шлака увеличивается при добавлении СаО, при этом температура расплавления произведенного металлического железа быстро снижается. То есть можно показать, что по мере того, как жидкая фракция выработанного шлака возрастает, науглероживание твердого восстановленного железа с помощью углеродсодержащего материала, остающегося в сырье, ускоряется. Исходя из полученных данных ясно, что углеродсодержащий материал остается в исходном сырье после того, как происходит восстановление твердого вещества с помощью расплавленного шлака, и эффективно контактирует с твердым восстановленным железом, в результате чего науглероживание твердого восстановленного железа ускоряется, и температура расплавления может снизиться вследствие быстрого снижения точки плавления твердого восстановленного железа.

Для эффективного проявления ускоряющегося науглероживания сопутствующими углеродсодержащими восстанавливающими агентами жидкая фракция выработанного шлака является крайне важной. Некоторая разница в вязкости (текучести) жидкого шлака существует, но было показано, что если некоторая доля расплавленнного шлака находится в выработанном шлаке, находящемся в твердом и жидком сосуществующих состояниях, то есть если жидкая фракция составляет не менее чем 50%, более предпочтительно не менее чем 70%, то снижение точки плавления твердого восстановленного железа, вызванное науглероживанием, происходит быстро и быстрое расплавление может быть достигнуто при относительно низкой температуре.

Жидкую фракцию выработанного шлака можно регулировать путем смешивания исходного сырья (содержание и состав шлаковых компонентов в оксиде железа и золы в углеродсодержащем материале) на стадии приготовления смеси сырья таким образом, чтобы достичь соответствующего состава шлака согласно заданной рабочей температуре (в частности, заданная температура расплавления). Более предпочтительно, когда соответствующую шлаковую жидкую фракцию можно получить в области заданной температуры расплавления с учетом связи между температурой выработанного шлака и жидкой фракцией на основании состава шлаковых компонентов в смеси исходного сырья и путем добавления и регулирования другого шлакообразующего компонента по мере необходимости.

Другими словами, согласно настоящему изобретению температуру расплавления можно регулировать с учетом шлакового состава в исходном сырье или шлаковый состав можно регулировать с целью получения предопределенной жидкой фракции при заданной температуре расплавления, которую устанавливают заранее.

Такое явление, как описано выше, имеет место, по-видимому, в случае, когда железная руда, используемая в качестве источника оксида железа, содержит значительное количество компонентов породной примеси. Если жидкую фракцию многокомпонентного шлака, образованного из компонентов породной примеси и золы в углеродсодержащем материале, регулируют в условиях рабочей температуры, то науглероживание твердого произведенного металлического железа может протекать весьма эффективно и температура расплавления твердого металлического железа может быть снижена в значительной степени.

При выполнении настоящего изобретения регуляция жидкой фракции выработанного шлака может быть осуществлена путем смешивания нескольких железных руд таким образом, чтобы получить соответствующий состав шлака с учетом компонентов породной примеси, содержащихся в руде, которую применяют в качестве источника оксида железа. Предпочтительно, имеется способ, в котором добавляют один или не менее двух из следующих: известь (CaО), известняк (СаСО3), двуокись кремния (SiО2), серпентин (МgO), марганцевую руду (МnO), боксит (Al2O3) и т.д. в качестве добавок, способных изменить жидкую фракцию согласно компонентам породной примеси, содержащимся в исходном сырье - руде. Точнее, когда источник оксида железа и углеродсодержащие восстанавливающие агенты и связующий компонент, если он необходим, смешивают с целью приготовления смеси исходного сырья, то связь между температурой и жидкой фракцией устанавливают на основе фазовой диаграммы многоком