Способ рециркуляции отходов с использованием процесса производства чугуна на основе угля

Иллюстрации

Показать всеИзобретение относится к рециркуляции пыли и шлама, образующихся в процессе производства и обработки черных металлов. Рециркуляцию пыли и шлама осуществляют в процесс производства чугуна посредством установки для восстановительной плавки, которая включает восстановительную печь, плавильную печь-газификатор, циклон для улавливания тонкодисперсной пыли в отходящем газе из плавильной печи-газификатора, для циркуляции уловленной тонкодисперсной пыли в плавильную печь-газификатор и для подачи отходящего газа, очищенного от тонкодисперсной пыли, в восстановительную печь в качестве восстановительного газа, и пылевую горелку, одним концом присоединенную к циклону, а другим концом присоединенную к плавильной печи-газификатору. Горелка предназначена для осуществления плавки и вдувания тонкодисперсной пыли в плавильную печь-газификатор. Способ включает этапы, на которых пыль и шлам собирают и сушат до получения содержания влаги на уровне 10% или менее таким образом, чтобы общий состав Fe, С, СаО и MgO достиг по меньшей мере 50 мас.%, сортируют высушенные пыль и шлам для получения размера частиц 5 мм или менее и вдувают отсортированные пыль и шлам в плавильную печь-газификатор через пылевую горелку. Этап вдувания отсортированных пыли и шлама содержит примешивание соответствующего количества руды и угля к отсортированным пыли и шламу. Изобретение позволит рециркулировать пыль и шлам в качестве топлива и сырья. 3 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Область техники

Настоящее изобретение относится к способу рециркуляции пыли и шлама, образующихся при производстве черных металлов (т.е. чугуна и стали), и в частности, к способу рециркуляции, с помощью которого отходы, такие как пыль и шлам, образующиеся в процессе производства и обработки черных металлов, можно рециркулировать в качестве топлива и сырья в процесс производства чугуна на основе угля.

Описание известного уровня техники

Среди побочных продуктов, образующихся в большинстве процессов производства черных металлов, обычно различают шлак, пыль и шлам. Хотя пыль и шлам можно рециркулировать в качестве сырья в некоторые процессы производства и обработки черных металлов, плавки или производства цемента, поскольку они имеют большое содержание таких компонентов как Fe и С, тем не менее большую часть этих побочных продуктов обычно уничтожают или подвергают захоронению в затвердевшем виде без рециркуляции. Поэтому обработка и рециркуляция побочных продуктов постепенно становятся все более важными проблемами для черной металлургии с точки зрения защиты окружающей среды.

В любом процессе производства и обработки черных металлов образуются пыль и шлам. Пыль и шлам содержат в основном соединения углеродного компонента, который может использоваться и как источник тепла, и как восстановительный агент, Fe-компонент, который может использоваться как железосодержащее сырье, и Са, Мg и т.п., которые могут использоваться как дополнительное сырье. Хотя пыль и шлам имеют размер частиц в 1 мм и менее, иногда их размер достигает 8 мм. Кроме того, содержание влаги существенно отличается в разных процессах, производящих шлам и пыль, а также между шламом и пылью.

Рециркуляция пыли и шлама в значительной мере зависит от ряда условий, например от различия компонентов, содержания влаги, размера частиц и т.д. Следовательно, пыль рециркулируется в большем количестве, так как она имеет низкое содержание влаги и может легко обрабатываться, тогда как образуемый шлам рециркулируется приблизительно только наполовину.

Например, из патента RU 2101361 С1, опубликованного 10.01.1998, известен способ рециркуляции пыли и шлама, образующихся в процессе производства и обработки черных металлов, в процесс производства чугуна на основе угля посредством установки для восстановительной плавки, включающей в себя восстановительную печь для восстановления руды и дополнительного сырья, плавильную печь-газификатор для восстановительной плавки восстановленного железа, поступающего из восстановительной печи, до жидкого металла, циклон для улавливания тонкодисперсной пыли в отходящем газе из плавильной печи-газификатора, для циркуляции уловленной тонкодисперсной пыли в плавильную печь-газификатор и для подачи отходящего газа, очищенного от тонкодисперсной пыли, в восстановительную печь в качестве восстановительного газа, включающий в себя сбор, сушку и сортировку пыли и шлама.

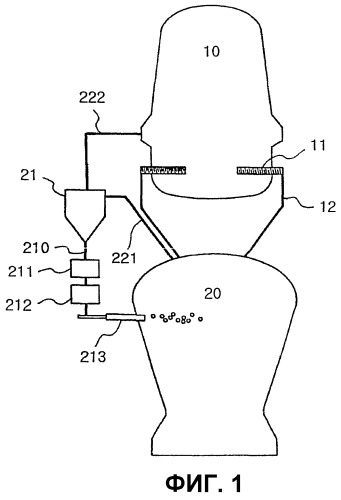

В процессе COREX, т.е. одном из процессов производства чугуна на основе угля, обычно используются два реактора, таких как плавильная печь-газификатор 20 и восстановительная печь 10. В процессе производства чугуна железную руду, используемую в качестве сырья, загружают вместе с дополнительным сырьем в верхнюю часть восстановительной печи 10, где железная руда и дополнительное сырье подвергаются восстановлению и обжигу (спеканию) благодаря восстановительному газу, вдуваемому через днище восстановительной печи 10. Восстановленная железная руда и обожженное дополнительное сырье подают в плавильную печь-газификатор 20, где они расплавляются, образуя передельный или чушковый чугун. Уголь загружают в плавильную печь-газификатор 20 для получения восстановительного газа, который подают в восстановительную печь 10, причем полукокс из оставшегося угля используется в качестве источника тепла при его реакции с кислородом в нижней части плавильной печи-газификатора 20. Позициями 12, 210 и 222 обозначены соответственно канал для загрузки руды, канал для рециркуляции пыли и канал для отходящего газа.

В процессе производства чугуна на основе угля с использованием двух описанных выше реакторов большое количество восстановительного газа подается в расположенную сверху восстановительную печь 10 из расположенной снизу плавильной печи-газификатора 20, поэтому в восстановительную печь 10 вместе с восстановительным газом может поступать тонкодисперсная пыль из угля, восстановленной руды и дополнительного сырья. Так как это является основной причиной ухудшения внутреннего состояния восстановительной печи, для удаления тонкодисперсной пыли из газа между плавильной печью-газификатором 20 и восстановительной печью 10 установлен циклон 21.

Тонкодисперсная пыль, уловленная циклоном 21, снова вдувается через двухступенчатый загрузочный резервуар в плавильную печь-газификатор 20, в которой осуществляется ее конденсация плавкой с помощью пылевой горелки 213 для того, чтобы предотвратить повторную дисперсию вдуваемой тонкодисперсной пыли. При такой конденсации плавкой вместе с тонкодисперсной пылью в пылевую горелку подается кислород для сжигания тонкодисперсной пыли на переднем конце пылевой горелки с использованием углерода, содержащегося в угле, в качестве топлива и вдуваемого кислорода, а также кислорода, содержащегося в некоторой части восстановленной руды, в качестве окисляющего агента. Это вызывает плавление и конденсацию восстановленной руды и тем самым ограничивает повторную дисперсию. Пылевая горелка снова вдувает тонкодисперсную пыль, выпускаемую из плавильной печи, и тонкодисперсная пыль конденсируется плавкой на ее переднем конце, что ограничивает ее повторную дисперсию.

Сущность изобретения

В основу настоящего изобретения положена задача создания способа рециркуляции в процесс производства чугуна на основе угля, который позволяет рециркулировать отходы, такие как пыль и шлам, образующиеся при производстве и обработке черных металлов (т.е. чугуна и стали).

Для решения этой задачи данное изобретение предлагает способ рециркуляции пыли и шлама, образующихся в процессе производства и обработки черных металлов, в процесс производства чугуна на основе угля посредством установки для восстановительной плавки, включающей в себя восстановительную печь для восстановления руды и дополнительного сырья, плавильную печь-газификатор для восстановительной плавки восстановленного железа, поступающего из восстановительной печи, до жидкого металла, циклон для улавливания тонкодисперсной пыли в отходящем газе из плавильной печи-газификатора, для циркуляции уловленной тонкодисперсной пыли в плавильную печь-газификатор и для подачи отходящего газа, очищенного от тонко дисперсной пыли, в восстановительную печь в качестве восстановительного газа, включающий в себя сбор, сушку и сортировку пыли и шлама, отличающийся тем, что пыль и шлам собирают и сушат так, чтобы общий состав Fe, С, СаО и МgO достиг по меньшей мере 50 мас.%, сортируют высушенные пыль и шлам для получения размера частиц в 5 мм или менее и вдувают отсортированные пыль и шлам в плавильную печь-газификатор через пылевую горелку, одним концом присоединенную к циклону, а другим концом присоединенную к плавильной печи-газификатору, и предназначенную для осуществления плавки и вдувания тонкодисперсной пыли в плавильную печь-газификатор.

Краткое описание чертежей

Описанная выше задача и другие преимущества настоящего изобретения станут понятны из дальнейшего подробного описания предпочтительного варианта осуществления настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает в схематичном виде обычный процесс производства чугуна на основе угля; и

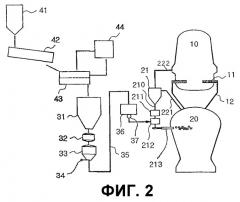

фиг.2 изображает в схематичном виде установку для рециркуляции отходов в процесс производства чугуна согласно изобретению.

Предпочтительные варианты осуществления изобретения

В дальнейшем настоящее изобретение будет описано подробно.

Как отмечалось выше, основным признаком настоящего изобретения является то, что шлам и пыль, образующиеся при производстве и обработке черных металлов (чугуна и стали), вдувают после коррекции (регулирования) их состава и размера частиц, тем самым рециркулируя их в процесс производства чугуна восстановительной плавкой.

Согласно настоящему изобретению сначала собирают шлам и пыль, образующиеся в процессе производства черных металлов, для их рециркуляции. При этом шлам и пыль должны содержать такие полезные для производства чугуна компоненты, как Fe, С, и дополнительное сырье (СаО, МgО), общее содержание которых составляет по меньшей мере 50 мас.%. Это обусловлено тем, что загрузку отходов нельзя реализовать в качестве дополнительной загрузки топлива и сырья, если общий состав полезных компонентов не достигает 50 мас.%.

Если собранные шлам и пыль содержат в большом количестве такие компоненты, как соединения щелочных металлов, Zn, S и Р, из-за чего общий состав полезных компонентов составляет менее 50 мас.%, то такие шлам и пыль не подходят для использования в процессе производства чугуна, поскольку эти компоненты будут осаждаться в плавильной печи или действовать как тяжелое бремя (загрязнители) при предварительной обработке жидкого или горячего металла.

Это значит, что если шлам и пыль в основном состоят из таких элементов, включая Si, Al, S, Р, Cl, Zn, Na и К, а не из перечисленных выше полезных компонентов, то такие элементы могут создавать серьезные проблемы в выполнении процесса производства чугуна. В частности, компоненты Si и A1, удаляемые в виде шлака в процессе производства чугуна, непосредственно влияют на такие свойства шлака как температура плавления, вязкость, способность к десульфуризации и т.п. Таким образом, существует ряд сложностей при рециркуляции шлама или пыли, содержащих большое количество компонентов Si и Аl. Кроме того, при выборе топлива, сырья и дополнительного сырья такие компоненты должны жестко ограничиваться, так как в противном случае будет получен низкосортный передельный или чушковый чугун и в печи образуются осадки, создающие проблемы с точки зрения охраны окружающей среды.

В этом отношении согласно изобретению предпочтительно ограничить состав отходов таким образом, чтобы собранные шлам и пыль содержали 20 мас.% или меньше каждого из соединений Si и Аl, 5 мас.% или меньше каждого из компонентов Zn, Na и К и 1 мас.% или меньше каждого из компонентов S, Р и Сl. В таблице 1 представлены примеры пыли и шлама, пригодные для настоящего изобретения.

| Таблица 1 | |||||||||||||||

| Классификация | СВ* (мас%) | T.Fe | С | CaO | МgO | SiO2 | Al2O3 | Mn | Р | S | Zn | С1 | КаO | Na2O | |

| Пыль | 1 | 0,0 | 53,54 | 14,33 | 2,26 | 0,26 | 3,04 | 1,19 | 0,20 | 0,06 | 0,43 | 0,09 | 0,04 | 0,64 | 0,10 |

| 2 | 0,0 | 49,80 | 2,87 | 37,30 | 1,50 | 2,63 | 0,73 | 0,48 | 0,08 | 0,54 | 2,39 | ||||

| 3 | 0,0 | 1,00 | 73,01 | 0,57 | 0,19 | 8,09 | 3,40 | 0,02 | 0,08 | 0,29 | 0,00 | ||||

| Шлам | 1 | 19,7 | 40,90 | 19,40 | 3,40 | 0,80 | 5,90 | 2,40 | 0,00 | 0,05 | 0,45 | 0,90 | 0,00 | 0,13 | 0,01 |

| 2 | 52,5 | 24,70 | 38,20 | 5,20 | 2,00 | 6,50 | 4,20 | 0,07 | 0,11 | 0,63 | 0,04 | 0,03 | 1,82 | 0,25 | |

| 3 | 41,1 | 72,80 | 0,60 | 6,50 | 1,50 | 1,70 | 0,20 | 0,83 | 0,11 | 0,05 | 0,43 | 0,03 | 0,15 | ||

| 4 | 30,6 | 72,80 | 10,16 | 0,20 | 0,00 | 0,30 | 0,10 | 0,89 | 0,02 | 0,37 | 0,03 | 0,00 | 0,00 | 0,00 | |

| 5 | 13,3 | 66,60 | 4,83 | 0,37 | 0,01 | 0,50 | 0,08 | 0,48 | 0,01 | 0,08 | 0,01 | ||||

| 6 | 13,6 | 61,10 | 1,99 | 0,83 | 0,03 | 2,33 | 0,30 | 0,45 | 0,08 | 0,04 | 0,04 | ||||

| 7 | 69,4 | 26,20 | 0,00 | 12,80 | 17,90 | 11,50 | 16,20 | 0,13 | 0,13 | 0,00 | 0,11 | 0,00 | 0,00 | 0,00 | |

| 8 | 50,0 | 24,00 | 2,45 | 48,00 | 0,70 | 1,50 | 0,80 |

СВ - содержание влаги

Любые отходы, отвечающие приведенному выше стандарту состава, собираются, а затем сушатся. Если содержание влаги слишком высокое, то такие отходы трудно транспортировать с помощью конвейера или воздуха, и они не подходят для процесса производства чугуна.

Содержание влаги в высушенных отходах регулируется с помощью сушилки, предпочтительно, на уровне 10% или ниже.

Высушенные отходы сортируются для получения размера частиц, не превышающего определенный размер. Высушенные отходы классифицируются в соответствии с конкретным размером частиц, пригодным для пылевой горелки, т.е., например, около 70 мм или меньше, так как внутренний диаметр вдувающей части пылевой горелки составляет около 70 мм.

Шлам и пыль обязательно плавятся и конденсируются в пламени пылевой горелки для их рециркуляции в процесс производства чугуна, однако авторы изобретения обнаружили путем исследований, что частицы пыли на основе железной руды, имеющие размер частиц 5 мм и больше, плохо (тяжело) плавятся или конденсируются в пылевой горелке независимо от их температур плавления, которые различаются в зависимости от содержащихся в них компонентов. Кроме того, авторы обнаружили, что если частицы железной руды имеют большой удельный вес и размер 5 мм или больше, то необходимо вдувать воздух со скоростью по меньшей мере около 20 м/с, чтобы пневматически транспортировать их в загрузочный бункер, установленный на высоте по меньшей мере 50 м над землей, при этом не гарантируя эффективного вдувания.

Поэтому согласно изобретению размер частиц отходов ограничен 5 мм или менее, и предпочтительно 3 мм или менее, для обеспечения эффективного вдувания и плавления.

Отходы, имеющие классифицированный таким образом размер частиц, вдувают в плавильную печь-газификатор через пылевую горелку, что позволяет эффективно рециркулировать отходы, образующиеся при производстве черных металлов, в качестве топлива и сырья в процесс производства чугуна.

Далее будет подробно описан способ вдувания отходов, приготовленных, как было описано выше.

Фиг.2 иллюстрирует в схематичном виде установку для производства чугуна на основе угля согласно одному варианту воплощения изобретения, в котором установка обычно содержит восстановительную печь 10, приспособленную для восстановления руды и дополнительного сырья, плавильную печь-газификатор 20, приспособленную для производства передельного или чушкового чугуна посредством восстановительной плавки восстановленного железа, подаваемого из восстановительной печи 10, и циклон 21 для улавливания отходящего газа из плавильной печи-газификатора 20, для обеспечения циркуляции тонкодисперсной пыли, содержащейся в отходящем газе, по каналу 210 для рециркуляции пыли в плавильную печь-газификатор 20 и для подачи отходящего газа, очищенного от тонкодисперсной пыли, через газовый канал 222 в восстановительную печь 10 в качестве восстановительного газа.

Кроме того, восстановительная печь 10 соединена через канал 12 для загрузки руды с плавильной печью-газификатором 20 с возможностью передачи руды, и печь-газификатор 20 включает в себя пылевую горелку 213, имеющую один конец, соединенный с циклоном 21, и другой конец, соединенный с плавильной печью-газификатором 20, и предназначенную для осуществления конденсации плавкой и последующего вдувания тонкодисперсной пыли в плавильную печь-газификатор 20.

Сначала отходы, такие как шлам и пыль, образующиеся в процессах производства и обработки черных металлов, собираются в хранилище 41. Собранные отходы сушатся в сушилке, например вращающейся печи 42, для коррекции или регулирования содержания влаги таким образом, чтобы оно было пригодно для рециркуляции. Высушенные отходы сортируются в сортировочной машине 43, чтобы получить размер частиц, пригодный для рециркуляции. Крупные частицы отходов, отсортированные в сортировочной машине 43, посылаются снова в дробильную машину 44, где крупные отходы измельчаются до требуемого размера частиц.

Отходы, имеющие определенные уровни содержания влаги и размер частиц, накапливаются в хранилище 31, и накопленные отходы подаются через вращающийся питатель 34 и питающую линию 35 во временное хранилище 36, в котором временно хранятся отходы. Отходы из временного хранилища 36 подаются через вращающийся питатель 37 под хранилище 36 в хранилище 212, а затем в пылевую горелку 213, с помощью которой отходы вдуваются в плавильную печь-газификатор 20.

Согласно изобретению предпочтительно, чтобы перед подачей отходов в пылевую горелку 213 к подготовленным описанным выше образом отходам примешивался любой материал, такой как руда или уголь, который используется в качестве топлива или сырья в процессе производства чугуна для того, чтобы повысить эффективность конденсации плавкой отходов, имеющих указанные выше состав и распределение частиц по размерам.

Для обеспечения полного сжигания вдуваемой тонкодисперсной пыли на переднем конце пылевой горелки в известных аналогах исследуется состояние окисления углеродного компонента (сырья) и руды (относительно кислорода в не полностью металлизированном оксиде металла как окислительного агента) и корректируется количество кислорода, вдуваемого вместе с тонкодисперсной пылью. Таким образом, можно изменять степень смешения (соотношение в смеси) угля и руды до любого значения в зависимости от содержания углерода и степени окисления оксида железа в обрабатываемых отходах. Это соотношение в смеси гибко регулируется в зависимости от рабочих условий, т.е. компонент-окислитель можно примешивать в избытке, чтобы остановить рост температуры, когда плавильная печь-газификатор нагревается до ее избыточной температуры из-за полного сгорания.

Изобретение будет более подробно описано на следующем примере, который не ограничивает объем изобретения.

Пример

Чтобы определить, можно ли рециркулировать шлам/пыль в процесс производства чугуна, был проведен описанный ниже эксперимент. Состав шлама/пыли, использованных в данном эксперименте, представлен в таблице 2. Каждый пример 1-3 изобретения содержит компоненты T.Fe, С, СаО и МgО, общее содержание которых составляет 50 мас.% или выше, а каждый сравнительный пример 1 и 2 содержит такие же компоненты, но их общее содержание составляет менее 50%. Частицы шлама/пыли, использованные в этом эксперименте, отсортированы до размера частиц в 3 мм или менее.

| Таблица 2 | |||||||||||||

| Классификация | Состав шлама/пыли (мас.%) | Размер частиц | |||||||||||

| T.Fe | С | CaO | МgО | А12O3 | SiO2 | К2O | Na2O | Zn | S | С1 | |||

| Примеры | 1 | 25 | 40 | 5 | 2 | 5 | 5 | 2 | 0,3 | 0,1 | 1,0 | 0,3 | 3 мм |

| изобретения | 2 | 70 | 0,5 | 5 | 2 | 2 | 1 | 0,03 | 0,2 | 0,4 | 0,05 | 0,02 | или |

| 3 | 40 | 20 | 3 | 1 | 6 | 3 | 0,1 | 0,01 | 0,9 | 0,5 | 0,01 | меньше | |

| Сравнительные | 1 | 5 | 3 | 3 | 1 | 11 | 70 | 0,1 | 0,1 | 0,01 | 0,1 | 0,03 | |

| примеры | 2 | 2 | 13 | 4 | 5 | 35 | 20 | 0,3 | 0,5 | 0,02 | 1 | 1 |

Отходы в виде шлама/пыли, имеющие приведенный выше состав и отсортированные до указанного размера частиц, соответственно вдувались в плавильную печь-газификатор установки для восстановительной плавки, выполненной, как показано на фиг.2, со скоростью вдувания 5 т/час в течение 3 дней, чтобы получить расплавленный чугун, и при этом оценивались любые проблемы, возникающие в работе и оборудовании, связанные с вдуванием отходов.

Сначала для определения количества вдуваемого шлама/пыли, которое выходит с восстановительным газом из плавильной печи-газификатора 20 без конденсации плавкой, измеряли количество пыли, циркулирующей в канале 210 для рециркуляции пыли, и пропускную способность по воздуху восстановительной печи 10 до и после вдувания. В результате было обнаружено, что отходы и в виде шлама, и в виде пыли не повлияли на пропускную способность по воздуху восстановительной печи, а количество циркулирующей пыли не изменялось, т.е. было одинаковым до и после вдувания, что объясняется следующим. Поскольку согласно изобретению размер частиц отходов как в виде шлама, так и в виде пыли составляет 3 мм или меньше, эти частицы могут эффективно плавиться и конденсироваться при их вдувании в плавильную печь-газификатор.

Затем исследовалось влияние состава вдуваемого шлама/пыли. В результате в том случае, когда в плавильную печь-газификатор вдувались отходы в предложенном диапазоне, как в примерах 1-3 согласно изобретению, почти не происходило изменения в работе, а выход расплавленного чугуна увеличивался.

И наоборот, при вдувании отходов согласно сравнительным примерам 1 и 2, имеющих состав, выходящий за предложенные в изобретении пределы, потребовалась дополнительная загрузка определенных количеств известняка и доломита для того, чтобы скорректировать основность шлака, в результате чего возрос выход шлака. То есть при вдувании в плавильную печь-газификатор шлама и пыли, которые содержат малое количество полезных компонентов (например, T.Fe, С, СаO, МgO) и большое количество Si и Аl, сам собой увеличивается выход шлака, так как они играют ту же самую роль, что и компоненты, образующие шлак. Кроме того, требуется загружать дополнительное сырье для коррекции основности шлака, что снижает производительность.

Как описывалось выше, для рециркуляции шлама и пыли, образующихся в процессе производства и обработки черных металлов, в процесс производства чугуна на основе угля шлам и пыль должны обязательно содержать T.Fe, С, СаО и МgO, общий состав которых составляет по меньшей мере 50 мас.%, а также иметь размер частиц 5 мм или меньше, принимая во внимание увеличенный выход жидкого металла и уменьшение использования источника тепла и дополнительного сырья.

Полезным техническим результатом описанного выше изобретения является то, что пыль и шлам, образующиеся при производстве черных металлов и обычно уничтожаемые как отходы, рециркулируют в процесс производства чугуна в качестве топлива и сырья.

1. Способ рециркуляции пыли и шлама, образующихся в процессе производства и обработки черных металлов, в процесс производства чугуна на основе угля посредством установки для восстановительной плавки, включающей восстановительную печь для восстановления руды и дополнительного сырья, плавильную печь-газификатор для восстановительной плавки восстановленного железа, поступающего из восстановительной печи, до жидкого металла, циклон для улавливания тонкодисперсной пыли в отходящем газе из плавильной печи-газификатора, для циркуляции уловленной тонкодисперсной пыли в плавильную печь-газификатор и для подачи отходящего газа, очищенного от тонкодисперсной пыли, в восстановительную печь в качестве восстановительного газа, включающий сбор, сушку и сортировку пыли и шлама, отличающийся тем, что пыль и шлам собирают и сушат так, чтобы общий состав Fe, С, СаO, и MgO достиг по меньшей мере 50 мас.%, сортируют высушенные пыль и шлам для получения размера частиц 5 мм или менее и вдувают отсортированные пыль и шлам в плавильную печь-газификатор через пылевую горелку, одним концом присоединенную к циклону, а другим концом присоединенную к плавильной печи-газификатору и предназначенную для осуществления плавки и вдувания тонкодисперсной пыли в плавильную печь-газификатор.

2. Способ по п.1, отличающийся тем, что пыль и шлам сушат для получения содержания влаги на уровне 10% или менее.

3. Способ по п.1, отличающийся тем, что высушенные пыль и шлам сортируют для получения размера частиц 3 мм или менее.

4. Способ по п.1, отличающийся тем, что этап вдувания отсортированных пыли и шлама содержит примешивание соответствующего количества руды и угля к отсортированным пыли и шламу.