Низкоомный материал с улучшенной рабочей характеристикой износа, предназначенный для передачи электрического тока, и способ его получения

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению электроконтактных материалов. Предложен медно-графитовый композиционный материал. Для получения материала использован порошок меди чистотой 99,9% и порошок графита с размером частиц не более 5 мкм. Медная матрица имеет сетчатую структуру со сквозными порами. Некоторые из пор содержат графит с обеспечением микроструктуры включений графита. Значение параметра по “Международному стандарту на отожженную медь” по меньшей мере 40%. Плотность материала по меньшей мере 6,0 г/см3. При получении осуществляют очистку и отжиг порошка меди. Затем порошки меди и графита смешивают. После чего проводят двустороннее прессование при 500-1600 МПа и спекание при 960-1100°С. Техническим результатом является повышение плотности и удельной электропроводности, увеличение срока службы. 5 н. и 10 з.п. ф-лы, 1 ил., 7 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к низкоомному материалу с улучшенной рабочей характеристикой износа, предназначенному для передачи электрического тока, и способам его получения.

В конкретном неограничительном аспекте изобретение относится к медно-графитовому композиционному материалу, полученному методом порошковой металлургии (П/М) и проявляющему повышенную удельную электропроводность по сравнению с обычными медно-графитовыми композиционными материалами и одновременно сохраняющему более высокую плотность, чем другие материалы, полученные аналогичным путем. Изобретение также относится к устройствам и системам, включающим в себя такие композиты.

Уровень техники

Известны углеродные композиционные материалы, предназначенные для применения в таких приложениях, как щетки и контактные материалы в системах для рельсовых путей облегченного типа. Получение этих материалов возможно с помощью методов П/М. Вместе с тем имеющиеся в настоящее время материалы обычно либо обладают низкой удельной электропроводностью, либо вызывают избыточный износ контактирующих с ними конструктивных элементов. В основу настоящего изобретения положена задача разработки материалов и способов их получения, которые в значительной мере направлены на исключение этих затруднений.

Сущность изобретения

В качестве вероятного механизма предлагается нижеследующее объяснение того, каким образом изобретение обеспечивает улучшенную рабочую характеристику. Изобретение не зависит от этого объяснения и не ограничивается им.

Композиционные материалы в соответствии с изобретением преимущественно имеют функцию самосмазывания, являющуюся результатом переноса передаточного слоя графита на поверхность контактирующего с ним конструктивного элемента. Функция самосмазывания медно-графитового композиционного материала эффективно защищает контактирующий с ним конструктивный элемент и таким образом продлевает срок службы этого контактирующего с ним конструктивного элемента. Это можно с выгодой использовать при защите и продлении срока службы, например, систем передачи электроэнергии для железных дорог. Более конкретно, судя по оценкам, ожидается, что увеличение срока службы в таком приложении может достигать трехкратного, по сравнению с материалами, применяемыми в настоящее время.

В предлагаемом медно-графитовом композиционном материале, полученном путем смешивания порошков меди и графита, прессования и спекания поставленная задача решается тем, что используют порошок меди чистотой 99,9% и порошок графита с размером частиц не более 5 мкм, причем материал имеет медную матрицу сетчатой структуры с множеством сквозных пор по меньшей мере некоторые из которых содержат графит для обеспечения микроструктуры включений графита в медной матрице, при этом значение параметра по “Международному стандарту на отожженную медь” (МСОМ-значение) составляет по меньшей мере 40%, а плотность полученного материала по меньшей мере 6,0 г/см3.

Желательно, чтобы перед смешиванием порошков меди и графита порошок меди был подвергнут очистке и отжигу в регулируемой атмосфере.

Желательно, чтобы размер частиц порошка меди составлял примерно 2,5 мкм.

Согласно другому аспекту изобретения предложен способ получения медно-графитового композиционного материала, включающий смешивание порошков меди и графита, прессование и спекание, согласно которому поставленная задача решается тем, что перед смешиванием порошок меди очищают и отжигают в восстановительной атмосфере, осуществляют двустороннее прессование при давлении 500-1600 МПа, а спекание проводят при температуре 960-1100°С.

Желательно, чтобы очистку осуществляли путем одного или более этапов магнитной сепарации, электростатической сепарации или сепарации центрифугированием.

Желательно, чтобы в качестве восстановительной атмосферы использовали монооксид углерода, водород, конвертированный природный газ, восстановительные эндотермические или экзотермические смеси природного газа и/или смеси любого из этих газов с химически менее активным газом.

Желательно, чтобы при проведении отжига температуру повышали до 600-850°С.

Желательно, чтобы осуществляли динамическое прессование.

Желательно, чтобы динамическое прессование осуществляли при частоте ударного воздействия 150-250 Гц.

Желательно, чтобы спекание проводили в неокислительной атмосфере.

Желательно, чтобы в качестве неокислительной атмосферы использовали восстановительную атмосферу, содержащую смесь водорода и азота.

Желательно, чтобы в качестве неокислительной атмосферы использовали монооксида углерода, водород, конвертированный природный газ, восстановительные эндотермические или экзотермические смеси природного газа и/или смеси любого из этих газов с химически менее активным газом.

В пантографе для трамвая или поезда в качестве электрического контакта для токосъема используется медно-графитовый композиционный материал, полученный в соответствии с изобретением.

Изобретение включает в себя систему передачи электроэнергии, в которой в качестве коллектора электроэнергии используется вышеуказанный пантограф.

Устройство для передачи электроэнергии между проводниками, движущимися относительно друг друга, используется по меньшей мере один из проводников, содержащий медно-графитовый композиционный материал, полученный в соответствии с изобретением.

Должно быть ясно, что вышеописанный процесс приведен лишь в качестве примера предпочтительного способа формирования композиционных материалов, соответствующих изобретению. Можно применять другие способы, при условии, что они позволяют получить композиционный материал, имеющий преимущественные характеристики, описываемые здесь.

Перечень чертежей

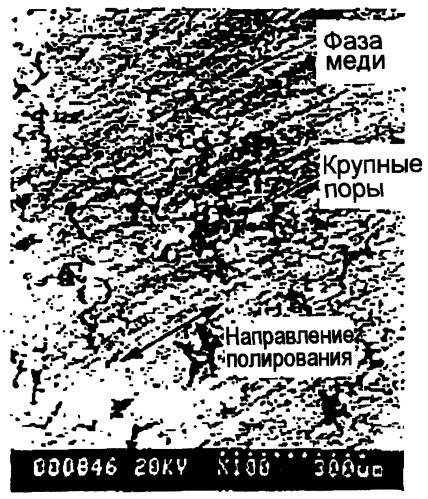

Фиг.1 иллюстрирует типичную микроструктуру медно-графитового композиционного материала, полученного в соответствии с изобретением. Как можно увидеть из микрофотоснимка, матрица меди имеет рассредоточенное в ней множество крупных пор, в которых заключены включения графита. Как упоминалось выше, эта сетчатая структура меди с рассредоточенным в ней графитом преимущественно обеспечивает значительное повышение удельной электропроводности композиционного материала, а также преимущественно позволяет получить графит, который образует смазочную углеродсодержащую пленку между скользящими деталями, например токосъемниками (контактным материалом) и электрическими контактными проводами.

Теперь, со ссылками на нижеследующие примеры, будут описаны конкретные варианты осуществления настоящего изобретения. Эти примеры приведены только как возможные, и их ни в коем случае не следует считать ограничивающими изобретение.

Сведения, подтверждающие возможность осуществления изобретения

Нижеследующие таблицы дают более подробную информацию о конкретных вариантах осуществления композиционного материала, полученного в соответствии с изобретением, и выраженную терминами химического состава, физических свойств, теплоемкостей, электрических свойств и трибологических свойств.

Образцы, указанные в таблице 1, получали способами, описанными выше, т.е. очищали порошок меди, имеющий диапазон размеров частиц 10 мкм, 0,7 мкм, 2,5 мкм, 3,3 мкм и 6,7 мкм, путем электростатической и магнитной сепарации. Затем его отжигали в восстановительной атмосфере, состоящей из 10% водорода и 90% азота. Отожженный порошок меди смешивали с другими порошковыми компонентами, среди которых порошок графита имел диапазон размеров частиц от 1 до 2 мкм. Смеси прессовали, используя метод плоского прессования или динамического прессования, и спекали прессованную смесь в виде брикета в течение примерно двух часов в восстановительной атмосфере, состоящей из 10% водорода и 90% азота. Температура спекания находилась в диапазоне от 960 до 1100°С.

1) Номинальные химические составы приведены в таблице 1.

Таблица 1.

| № образца | Доля массы (%) в исходной смеси | Предлагаемое название МГКМ | ||||

| Сu | Графит | Цинк | MoS2 | Силикат | ||

| 1 | 92,0 | 7,0 | - | 0,5 | 0,5 | CuGMnSi |

| 2 | 89,0 | 10,0 | - | - | 1,0 | CuGSi |

| 3 | 87,0 | 11,0 | 1,5 | - | 0,5 | CuG12ZnSi |

| 4 | 85,0 | 15,0 | - | - | - | CuG |

| 5 | 82,0 | 17,5 | - | - | 0,5 | CuGSi |

| 6 | 68,0 | 27,0 | 2,0 | 1,5 | 1,0 | CuGZnMoSi |

| 7 | 80,0 | 15,0 | - | 5,0 | - | CuG15Mo |

| 8 | 78,0 | 16,5 | - | 5,0 | 0,5 | CuG16Mo5Si |

| 9 | 75,0 | 15,0 | - | 10,0 | - | CuG15Mo10 |

| 10 | 70,0 | 23,5 | 2,5 | 4,0 | - | CuG23Mo4Zn |

2) Некоторые измеренные физические свойства приведены в таблице 2.

Таблица 2.

| № образца | Плотность (г/см2) | Максимальная рабочая температура (°С) | Температура плавления (°С) | Коэффициент теплового расширения (×10-6/°С) | Удельная теплопроводность (Вт/м. К) |

| 1 | 6,984 | 1085 | 17,30 | ||

| 2 | 7,049 | 1085 | 16,34 | 354 | |

| 3 | 7,545 | 1085 | 16,02 | ||

| 4 | 6,372 | 1085 | 15,82 | ||

| 5 | 6,656 | 1085 | 15,72 | ||

| 6 | 6,163 | 1100 | |||

| 7 | 7,119 | 1100 | |||

| 8 | 6,837 | 1100 | |||

| 9 | 6,370 | 1100 | |||

| 10 | 6,300 | 1100 |

Предполагаемая температура, при превышении которой, судя по оценкам, свойства быстро ухудшаются.

3) Теплоемкости* медно-графитового композиционного материала (МГКМ), рассчитанные на основании термодинамических данных, приведены в таблице 3.

| Таблица 3. | ||||

| № образца | А | b×103 | с×103 | Диапазон температур (К) |

| 1 | 5,285 | 1,388 | -0,158 | 298~1356 |

| 2 | 5,225 | 1,437 | -0,210 | 298~1356 |

| 3 | 5,207 | 1,431 | -0,252 | 298~1356 |

| 4 | 5,214 | 1,428 | -0,315 | 298~1356 |

| 5 | 5,154 | 1,409 | -0,368 | 298~1356 |

| 6 | 4,973 | 1,379 | -0,567 | 298~1356 |

| 7 | 5,211 | 1,473 | -0,315 | 298~1356 |

| 8 | 5,165 | 1,458 | -0,347 | 298~1356 |

| 9 | 5,064 | 1,429 | -0,378 | 298~1356 |

| 10 | 5,039 | 1,415 | -0,504 | 298~1356 |

| Медь | 5,410 | 1,500 | - | 298~1356 |

| * Примечание: Ср=а+bТ+сТ2 (кал/К·моль) |

4) Напряжения прессования и механические свойства приведены в таблице 4.

| Таблица 4. | ||||||

| № образца | Механическое напряжение прессования (МПа) | Прочность на сжатие (МПа) | Модуль упругости (МПа) | Пластичность (удлинение образца длиной 38,1 мм (1,5 дюйма)) (%) | Коэффициент Пуассона | Твердость по Виккерсу (VH) |

| 1 | 523 | 200 | 87 | 78~80 | ||

| 2 | 523 | 185 | 78 | 68~86 | ||

| 3 | 523 | 172 | 60 | 60~69 | ||

| 4 | 523 | 175 | 54 | 60~79 | ||

| 5 | 523 | 167 | 39 | 80~90 |

| 6 | 523 | 105 | 28 | 65~72 | ||

| 7 | 523 | 150 | 42 | 70~89 | ||

| 8 | 523 | 140 | 35 | 75~82 | ||

| 9 | 523 | 138 | 32 | 86~92 | ||

| 10 | 523 | 120 | 30 | 58~67 | ||

| Примечание: Подчеркнутые данные - это оценочные значения, основанные на расчете свойств композиционных материалов, см. "Справочник ASM по металлам - Композиционные материалы" (ASM, Metal Handbook, - Composite Materials). |

5) Физические свойства этих материалов были измерены и приведены теперь в таблице 5.

| Таблица 5. | ||||

| № образца | Выраженное в процентах МСОМ-значение* (%) | Рабочее электрическое напряжение (В) | Удельное сопротивление (мкОм·см при 20°С) | Максимальная плотность тока (А/мм2) |

| 1 | 65,8 | 600 | 5,05 | |

| 2 | 76,4 | 600 | 4,74 | |

| 3 | 59,0 | 600 | 6,14 | |

| 4 | 69,0 | 600 | 5,25 | |

| 5 | 67,2 | 600 | 5,39 | |

| 6 | 46,8 | 600 | 7,74 | |

| 7 | 64,6 | 600 | 5,60 | |

| 8 | 42,9 | 600 | 8,24 | |

| 9 | 6,19 | 600 | 5,85 | |

| 10 | 43,0 | 600 | 8,42 |

Примечание 1: Выраженное в процентах МСОМ-значение - это стандартная удельная проводимость (стандартное удельное сопротивление), используемое для суждения о свойстве проводимости материала, и это значение основано на "Международном стандарте на отожженную медь" (МСОМ), принятом Международной электротехнической комиссией (МЭК) в 1913 г., в котором говорится, что 1/58 Ом·мм2/м и значение 0,017241 Ом·г·мм2/м и значение 0,15328 Ом·г/м2 при 20°С (68°F) являются, соответственно, международным эквивалентом объемного и массового удельного сопротивления отожженной меди, соответствующего удельной электропроводности 100%.

Примечание 2: Подчеркнутые данные - это оценочные значения. Предельно допустимый ток рассчитан, исходя из электрического тока, который может проходить через площадь 1 мм2 материала, не внося повреждения в эту площадь при максимальной рабочей температуре.

6) Трибологические свойства.

Таблица 6.

| № образца | Коэффициент износа (×10-4 К) | Скорость износа (α) | Коэффициент трения (μ) | Скорость** переноса слоев (10-7 А/мм) |

| 1 | 1,64 | 9,23 | 0,25 | 3,13 |

| 2 | 1,75 | 9,17 | - | |

| 3 | 1,43 | 9,32 | 4,19 | |

| 4 | 2,56 | 14,60 | - | |

| 5 | 1,17 | 5,87 | - | |

| 6 | 1,69 | 10,50 | - | |

| 7 | 1,28 | 7,97 | 0,22 | 2,97 |

| 8 | 1,30 | 7,16 | - | |

| 9 | 9,38 | 45,90 | 0,18 | 3,59 |

| 10 | 10,78 | 52,70 | 0,18 | 6,23 |

| *Примечание 1: Трибологические свойства измеряли в условиях нормальной нагрузки - 13,5 Н, скорости скольжения 0,25 м/с, а металлом конструктивного элемента, контактирующего с предлагаемым материалом, был контактный провод из чистой меди (после 102 циклов износа).Примечание 2: Данные, подчеркнутые двойной чертой, получали на неопределенных поверхностях металла (меди) перед испытаниями на износ.Примечание 3 (**): Данные по скорости переноса получали путем измерения с помощью специально сконструированного устройства контроля. |

В нижеследующей таблице приведена сводка относящихся к делу свойств других материалов, содержащих медь и углерод и полученных обычными методами П/М. Полезно отметить, что наибольшая удельная электропроводность из перечисленных в таблице несколько превышает МСОМ-значение 40%, причем большинство из этих значений были значительно ниже МСОМ-значений композиционных материалов, полученных в соответствии с материалами изобретения, у которых наименьшим в этом аспекте было МСОМ-значение 43%.

| Таблица 7Промышленно выпускаемые материалы, предназначенные для применения в электрических контактах | |||

| Состав (%) | Приближенная плотность (г/см3) | Удельная электропроводность (% по МСОМ) | Твердость по Бринеллю (HRB) |

| Сu-30, графит-70 | 2,5 | 0,11 | 80 |

| Сu-36, графит-64 | 2,75 | 3 | 75 |

| Сu-40, графит-60 | 2,75 | 4 | 52 |

| Сu-50, графит-50 | 3,05 | 2,5 | 35 |

| Сu-62, графит-38 | 3,65 | 3 | 28 |

| Сu-65, графит-35 | 3,15 | 3 | 30 |

| Сu-75, графит-25 | 3,25 | 0,51 | 21 |

| Сu-92, графит-8 | 7,30 | 41 | 40 |

| Сu-95, графит-5 | 6,30 | 34 | 38 |

| Сu-96, графит-4 | 7,75 | 42 | 40 |

| Сu-12, С-79 | 2,2 | 0,25 | 28 |

| Сu-35, С-65 | 2,5 | 2 | 28 |

| Сu-50, С-50 | 2,75 | 5 | 28 |

| Сu-65, С-35 | 3,5 | 8 | 20В |

| Сu-75, С-25 | 4,0 | 21 | 18 |

| Сu-95, С-5 | 7,57 | 40-46 | 38HR15-T |

Предусматривается, что композиционные материалы, соответствующие изобретению, можно использовать как контактные щетки для электродвигателей, пантографы и полюсные башмаки для приложений на рельсовых путях облегченного типа, энергогенераторы и другие электрические устройства, например рубильники, и т.д.

Кроме того, вышеописанный конкретный способ получения выгоден, так как является относительно простым и экономичным.

По всему тексту описания и нижеследующей формулы изобретения, если контекст не требует другого толкования, слово "содержать" и его производные, такие как "содержит" и "содержащий", следует понимать как предусматривающие включение указанного целого или группы целых или этапов, а не включение любого другого целого или группы целых или этапов.

Специалисты в данной области техники поймут, что изобретение, описанное здесь, может быть подвержено изменениям и модификациям, отличающимся от тех, которые описаны выше. Следует понять, что изобретение охватывает все такие изменения и модификации. Изобретение также включает в себя все этапы, признаки, составы и соединения, на которые имеются ссылки или которые указаны в описании, вместе или по отдельности, и любые и все совокупности любых двух или более из упомянутых этапов или признаков.

1. Медно-графитовый композиционный материал, полученный путем смешивания порошков меди и графита, прессования и спекания, отличающийся тем, что использован порошок меди чистотой 99,9% и порошок графита с размером частиц не более 5 мкм, причем материал имеет медную матрицу сетчатой структуры с множеством сквозных пор, по меньшей мере некоторые из которых содержат графит для обеспечения микроструктуры включений графита в медной матрице, при этом значение параметра по “Международному стандарту на отожженную медь” (МСОМ-значение) составляет по меньшей мере 40%, а плотность полученного материала по меньшей мере 6,0 г/см3.

2. Медно-графитовый композиционный материал по п.1, отличающийся тем, что перед смешиванием порошков меди и графита порошок меди подвергнут очистке и отжигу в регулируемой атмосфере.

3. Медно-графитовый композиционный материал по п.1, отличающийся тем, что размер частиц порошка меди составляет примерно 2,5 мкм.

4. Способ получения медно-графитового композиционного материала, включающий смешивание порошков меди и графита, прессование и спекание, отличающийся тем, что перед смешиванием порошок меди очищают и отжигают в восстановительной атмосфере, осуществляют двустороннее прессование при давлении 500-1600 МПа, а спекание проводят при температуре 960-1100°С.

5. Способ по п.4, отличающийся тем, что очистку осуществляют путем одного или более этапов магнитной сепарации, электростатической сепарации или сепарации центрифугированием.

6. Способ по п.4, отличающийся тем, что в качестве восстановительной атмосферы используют монооксид углерода, водород, конвертированный природный газ, восстановительные эндотермические или экзотермические смеси природного газа и/или смеси любого из этих газов с химически менее активным газом.

7. Способ по п.4, отличающийся тем, что при проведении отжига температуру повышают до 600-850°С.

8. Способ по п.4, отличающийся тем, что осуществляют динамическое прессование.

9. Способ по п.8, отличающийся тем, что динамическое прессование осуществляют при частоте ударного воздействия 150-250 Гц.

10. Способ по п.4, отличающийся тем, что спекание проводят в неокислительной атмосфере.

11. Способ по п.10, отличающийся тем, что в качестве неокислительной атмосферы используют восстановительную атмосферу, содержащую смесь водорода и азота.

12. Способ по п.10, отличающийся тем, что в качестве неокислительной атмосферы используют монооксид углерода, водород, конвертированный природный газ, восстановительные эндотермические или экзотермические смеси природного газа и/или смеси любого из этих газов с химически менее активным газом.

13. Пантограф для трамвая или поезда, отличающийся тем, что в качестве электрического контакта для токосъема он содержит медно-графитовый композиционный материал по п.1.

14. Система передачи электроэнергии, отличающаяся тем, что в качестве коллектора электроэнергии она включает в себя пантограф по п.13.

15. Устройство для передачи электроэнергии между проводниками, движущимися относительно друг друга, отличающееся тем, что по меньшей мере один из этих проводников содержит медно-графитовый композиционный материал по п.1.