Способ изготовления упругопористого проволочного материала и изделий из него

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к изготовлению материалов для виброизоляторов, уплотнений, фильтров, гасителей пульсации давления для железнодорожного и автомобильного транспорта, строительно-дорожных устройств. Заявлен способ изготовления упругопористого нетканого проволочного материала, осуществляемый с применением центрального технологического стержня, включающий навивку проволочной спирали, укладку растянутой проволочной спирали в коврик, формирование заготовки и последующее прессование в пресс-форме. Навивку проволочной спирали осуществляют вокруг центрального тела, имеющего форму многогранника. Коврик формируют путем поэтапной укладки одного или нескольких слоев растянутой проволочной спирали, зигообразной укладки армирующего жгута, сформированного путем косообразной свивки многожильных пучков растянутых проволочных спиралей, причем вершины каждого зига лежат на периферии ширины коврика, а шаг зиговки равен шагу игл резьбовых колец, вокруг которых формируют заготовку. Затем еще укладывают один или несколько слоев растянутой проволочной спирали, а вершины зигов зацепляют иглами резьбовых колец. Техническим результатом изобретения является повышение демпфирующих свойств и прочности на растяжение материала. 4 з.п. ф-лы. 7 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к изготовлению упругопористых нетканых материалов, используемых при производстве виброизоляторов, уплотнений, фильтров, гасителей пульсации давления, и может быть использовано в любой отрасли машиностроения. Рекомендуемая область применения железнодорожный и автомобильный транспорт, строительно-дорожное оборудование, подъемно-позиционирующие механизмы и другие подъемно-транспортные средства и устройства повышенной динамической нагруженности и высокими требованиями к ресурсу, несущей способности и стабильности упругофрикционных свойств применяемых в них упругопористых нетканых проволочных материалов и изделий из них, в частности, в системах и устройствах вибро-, ударозащиты обслуживающего персонала и перевозимых грузов от динамических воздействий со стороны рельсового (дорожного) пути, подвижного состава и энергетической установки транспортного средства.

Известен способ изготовления материала МР, включающий формирование заготовки путем укладки перемещающихся растянутых проволочных спиралей и последующее холодное прессование для получения требуемой формы и плотности изделия [1].

Однако изделия, изготовленные указанным способом, имеют низкую несущую способность, малую прочность на растяжение, низкий ресурс, малые потребные рабочие хода и ряд других недостатков, что существенно ограничивает их область применения.

Известен способ изготовления упругодемпфирующих элементов из нетканого материала МР, который включает армирование материала на стадии формирования заготовки растянутой проволочной спиралью либо жгутом из проволок, обмотанных растянутой спиралью. При этом для повышения эластичности изделия армирующий жгут может быть выполнен зигованным [2].

В основу способа изготовления упругопористого нетканого проволочного материала положен способ изготовления материала “металлорезина” (МР), включающий холодное прессование в окончательной по форме и размерам пресс-форме растянутой и уложенной в заготовку проволочной спирали, дозированной по весу (см. [3], часть 1, с. 15-20).

Этот способ выбран в качестве прототипа предлагаемого изобретения.

Область его применения существенно ограничена из-за малого ресурса, нестабильности эксплуатационных характеристик, недостаточной демпфирующей способности из-за преобладания в проволочной основе точечного контактного взаимодействия витков смежных проволочных спиралей.

Кроме того, указанные изделия имеют малые рабочие хода и плохую сцепляемость витков проволочных спиралей. Все это предопределяет невозможность их применения в качестве упругогистерезисных элементов гасителей вибрации агрегатов транспортных систем.

Техническим результатом, на достижение которого направлено данное изобретение, является повышение эффективности подавления вибрации за счет увеличения демпфирующих свойств, стабильности эксплуатационных характеристик, обеспечение хорошей сцепляемости витков, больших рабочих ходов готовых изделий, существенное увеличение ресурса и несущей способности, повышение прочности на растяжение.

Технический результат достигается тем, что в известном способе изготовления нетканого проволочного материала, включающем навивку проволочной спирали, укладку растянутой проволочной спирали в коврик, формирование заготовок и холодное прессование, навивку проволочной спирали осуществляют вокруг центрального тела, имеющего форму многогранника, коврик формируют путем поэтапной хаотичной укладки одного или нескольких слоев растянутой проволочной спирали, зигообразной укладки армирующего жгута, сформированного путем косообразной свивки многожильных пучков растянутых проволочных спиралей, причем вершины каждого зига лежат на периферии ширины коврика, а шаг зиговок равен шагу игл резьбовых колец, и последующей хаотичной укладки одного или нескольких слоев растянутой проволочной спирали, а вершины зигов зацепляют иглами резьбовых колец.

Коврик может быть сформирован путем упорядоченной многослойной укладки растянутых проволочных спиралей в виде зигов, причем вершины каждого зига лежат на периферии ширины коврика, шаг зигов равен шагу игл резьбовых колец, а вершины зигов зацепляют одним или несколькими рядами игл резьбовых втулок.

Формирование заготовки может быть осуществлено в следующей последовательности: сначала формируют коврик шириной

h=hг.и.-2hк, где

hг.и. - высота готового изделия,

hк - высота резьбового кольца с иглами, вокруг которого формируют заготовку, укладывают коврик в рулон вокруг центрального технологического стержня, причем

Днар.рул.=Днар.кольца и

Двнутр.рул.=Двнутр.кольца, где

Днар.рул. и Двнутр.рул - соответственно наружный и внутренний диаметр рулона;

Днар.кол и Двнутр. кол. - соответственно наружный и внутренний диаметры резьбового кольца с иглами, удаляют центральный технологический стержень, формируют центральное тело заготовки из сформированного рулона и пары резьбовых колец с иглами, а затем обматывают центральное тело заготовки армированным ковриком или ковриком с упорядоченной зигообразной укладкой спиралей, устанавливают центральный технологический стержень, раздвигая иглы, помещают полученную заготовку в пресс-форму и прессуют.

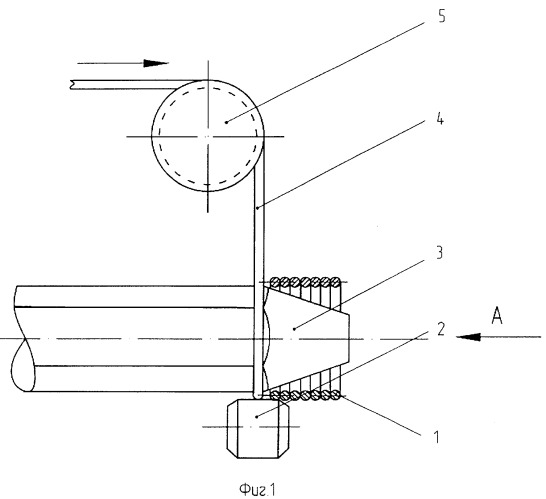

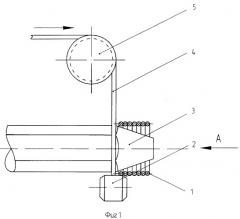

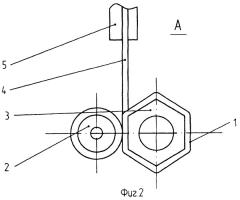

Предлагаемый способ изготовления упругопористого нетканого проволочного материала и изделий из него поясняется чертежами, где:

на фиг.1, фиг.2 поясняется технология изготовления проволочной спирали вокруг центрального стержня, имеющего форму многогранника;

на фиг.3 поясняется технология изготовления косообразного проволочного жгута из пучков растянутых проволочных спиралей;

на фиг.4 показана зигообразная укладка армирующего жгута на хаотично уложенные слои растянутой проволочной спирали;

на фиг.5 показаны этапы формирования коврика с упорядоченной зигообразной укладкой растянутых проволочных спиралей;

на фиг.6 показано формирование заготовки высотой h=hг.и-2hк;

на фиг.7. показана технология зацепления иглами зигов коврика.

Предлагаемая технология изготовления упругопористого нетканого проволочного материала и изделий из него реализуются в следующей последовательности.

На первом этапе (см. фиг.1 и 2) изготавливается проволочная спираль 1 в форме многогранника (в нашем случае шестигранника) путем обкатывания упругим роликом 2 вращающегося центрального тела 3, имеющего форму многогранника со скругленными ребрами. Используемая в качестве исходного материала проволока 4 сматывается с ролика 5 подающего устройства. При этом получаем проволочную спираль многогранной формы (шестигранной в нашем случае) со скругленными ребрами граней, что предотвращает концентрацию напряжений в местах изгибов проволоки.

Полученную по указанной технологии проволочную спираль растягивают до шага, приблизительно равного диагонали шестигранника, и в дальнейшем используют для изготовления изделий из нетканого проволочного материала.

Реализация указанной технологии приводит к значительному (до 80... 90%) возрастанию количества площадок линейного контакта. Отметим, что по сравнению с прототипом (материал МР) доля линейного контакта увеличилась более чем в два раза (с 30... 40% до 80... 90%).

Это предопределяет значительное увеличение демпфирующих свойств готового изделия и, следовательно, повышение эффективности подавления вибрации, а также существенное увеличение ресурса, так как точечный контакт приводит к поломке проволочек в местах контактов и снижению ресурса (см., например, [1], часть 2, стр. 23).

На фиг.3 поясняется технология изготовления армирующих жгутов косообразной свивки из пучков растянутых проволочных спиралей.

Преимущества указанной технологии очевидны:

во-первых, в пучках реализуется только линейный (до 100%) контакт растянутых проволочных спиралей друг с другом;

во-вторых, косообразная свивка предотвращает расцепление спиралей при холодном прессовании и в работе, а хорошая сцепляемость предопределяет стабильность свойств готового изделия при наработке.

На фиг.4 поясняется принцип формирования коврика из материала, армированного жгутом косообразной свивки 6. Первоосновой коврика является один или несколько слоев хаотично уложенной растянутой проволочной спирали 7 шестигранной формы. Это обеспечивает даже при хаотичной укладке высокую долю (до 70... 80%) линейного контакта смежных спиралей в заготовке. Зигообразная укладка армирующего жгута и последующее его зацепление иглами существенно увеличивает (в несколько раз) несущую способность готового изделия и его прочность на разрыв. При воздействии растягивающей нагрузки зацепленные по вершинам зиги жгутов не дают слоям расцепиться, а выборка кривизны укладки жгутов и кривизны пучков в косе и кривизны проволочек в пучках предопределяет упругость и реализацию больших ходов готового изделия. Все эти мероприятия существенно влияют на демпфирующие свойства, ресурс и стабильность свойств при наработке в сторону их улучшения, а армирование жгутом со 100% линейным контактом смежных спиралей еще более увеличивает долю линейного контакта в готовом изделии.

На фиг.5 показана схема ориентированной укладки растянутой проволочной шестигранной спирали в коврик. Предлагаемая зигообразная укладка с вершинами зигов на периферии ширины коврика позволяет с учетом зацепления вершин зигов иглами резьбовых колец получить высокоэластичное готовое изделие высокой несущей способности, большого хода, высокой сцепляемости, высокой прочности на растяжение - сжатие и т.п. Кроме того, за счет достаточно большой доли линейного контакта смежных слоев (до 70... 80%) из-за шестигранной формы спиралей представленная технология позволяет получить высокие демпфирующие свойства и больший ресурс готового изделия, чем у прототипа.

Эта технология является более технологичной, чем технология изготовления армированного коврика, и имеет меньшую долю ручного труда в технологическом процессе.

На фиг.6, 7 показаны этапы формирования заготовки. Вначале (см. фиг.6) формируют коврик заданной ширины (определяет высоту готового изделия) и заданной величины навески спиралей (определяет плотность готового изделия). При этом коврик формируют из растянутой шестигранной спирали хаотичной укладкой. Затем коврик 8 обматывают вокруг центрального технологического стержня 9 и, обкатывая на резиновом коврике, слегка подпрессовывают, внедряя слои спирали один в другой до обеспечения условия:

Двнеш.заг.≅Днаружн.кольца;

Двнутр.заг.≅Двнутр.кольца,

затем удаляют центральный технологический стержень 9. На следующем этапе формируют центральное тело из пары резьбовых колец 10 с иглами 11 и сформированной на предыдущем этапе цилиндрической заготовки 8.

Затем формируют второй коврик 12 шириной h=hзаг.+2hк, причем этот коврик формируют по технологии, изображенной на фиг.5. Далее обматывают центральное тело этим ковриком и внедряют иглы в вершины зигов коврика 12 путем внедрения в резьбовые кольца 10 центрального технологического стержня 13 с конической вершиной 14. На последнем этапе сформированную вышеуказанным способом заготовку вместе с центральным технологическим стержнем 13 и втулками 10 устанавливают в пресс-форму и прессуют до заданной величины усилия прессования.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом изобретении, изложенных в формуле изобретения.

Предлагаемый способ изготовления нетканого проволочного материала и изделий из него технологичен, упругогистерезисные элементы, изготовленные вышеуказанным способом, высокоэффективны, имеют высокую несущую способность, большой ресурс, их свойства слабо изменяются при наработке.

Внедрение изобретения в народном хозяйстве позволит снизить уровень вибронапряженности деталей и узлов машин и механизмов транспортных систем и тем самым повысить их надежность и долговечность.

Используемая литература

1. А.с. 1833174 СССР, МПК B 21 D 21/00. Способ изготовления нетканого материала МР из металлической проволоки / А.М.Сойфер, В.Н.Бузицкий, В.А.Першин, заявл. 27.07.60, опубл. 17.06.66.

2. А.с. 246972 СССР, МПК F 16 F 13/00. Упругодемпфирующая опора / А.М.Сойфер, Е.А.Панин // Бюлл.№21, 1969 г.

3. Д.Е.Чегодаев, О.П.Мулюкин и др. / Конструирование рабочих органов машин и оборудования из упругопористого материала МР // Учебно-справочное пособие в двух частях. 4.1. - НПЦ “Авиатор”: Самара, 1994-156 с., 4.2. - НПЦ “Авиатор”: Самара, 1994-100 с.

1. Способ изготовления упругопористого нетканого проволочного материала, включающий навивку проволочной спирали, формирование коврика путем укладки растянутой проволочной спирали, формирование заготовки укладкой коврика в рулон и последующее прессование в пресс-форме, отличающийся тем, что навивку проволочной спирали осуществляют вокруг центрального тела, имеющего форму многогранника, заготовку формируют многослойной из одного или нескольких ковриков с применением центрального технологического стержня и резьбовых колец с иглами.

2. Способ по п.1, отличающийся тем, что сначала коврик формируют путем хаотичной укладки одного или нескольких слоев растянутой проволочной спирали и первый слой заготовки формируют укладкой этого коврика вокруг центрального технологического стержня.

3. Способ по п.1, отличающийся тем, что второй коврик формируют путем зигообразной укладки армирующего жгута, полученного путем косообразной свивки многожильных пучков растянутых проволочных спиралей, причем вершины каждого зига лежат на периферии ширины коврика, а шаг зиговки равен шагу игл резьбовых колец, вокруг которых формируют второй слой заготовки.

4. Способ по п.1, отличающийся тем, что второй коврик формируют путем упорядоченной зигообразной многослойной укладки растянутых проволочных спиралей, причем вершины каждого зига лежат на периферии ширины коврика, а шаг зиговки равен шагу игл резьбовых колец.

5. Способ по любому из пп.1-4, отличающийся тем, что сначала коврик формируют шириной

h=hг.и-2hк,

где hг.и - высота готового изделия;

hк - высота резьбового кольца с иглами;

затем укладывают коврик в рулон вокруг центрального технологического стержня, причем

Днар.рул=Днар.кольца

и

Двнутр.рул=Двнутр.кольца,

где Днар.рул и Двнутр.рул - соответственно наружный и внутренний диаметры рулона;

Днар.кол и Двнутр.кол - соответственно наружный и внутренний диаметры резьбового кольца с иглами;

затем удаляют центральный технологический стержень, формируют центральное тело заготовки из сформированного рулона и пары резьбовых колец с иглами, а затем обматывают центральное тело заготовки вторым ковриком, либо армированным, либо ковриком с упорядоченной зигообразной укладкой спиралей, устанавливают центральный технологический стержень, раздвигая иглы, помещают полученную заготовку в пресс-форму для последующего прессования.