Долото для отбора керна

Иллюстрации

Показать всеИзобретение относится к горному делу и в частности к конструкции корпусов долот для отбора керна. Долото для отбора керна содержит корпус с лопастями, оснащенными резцами, центральное отверстие под кернорватель и отверстия для прокачки бурового раствора, размещенные в межлопастных каналах долота в стенке корпуса между центральным отверстием и наружной поверхностью корпуса долота. Отверстия для прокачки раствора выполнены в радиальной и (или) тангенциальной плоскости таким образом, что расстояние между центральным отверстием и отверстиями для прокачки раствора на входе в корпус долота больше, чем на выходе из корпуса долота. Повышается надежность в работе за счет стабилизации интенсивности потока промывочного раствора, воздействующего на керн, улучшения промывки (охлаждение) центральных резцов, уменьшения гидроабразивного износа корпуса. 6 ил.

Реферат

Настоящее изобретение относится к горному делу и в частности к конструкции корпусов долот для отбора керна.

Известна бурильная головка для отбора керна /Методическое руководство по бурению с отбором керна нефтяных и газовых скважин. РД 39-2-399-80, НИИ буровой техники., М., 1982 г., с. 39, рис.21/, содержащая корпус с рабочими органами, на поверхности которых расположены система торцевых выступов, армированных мелкими природными алмазами. Для прокачки бурового раствора выполнены отверстия, расположенные вдоль керна, что влечет за собой большой размыв керна.

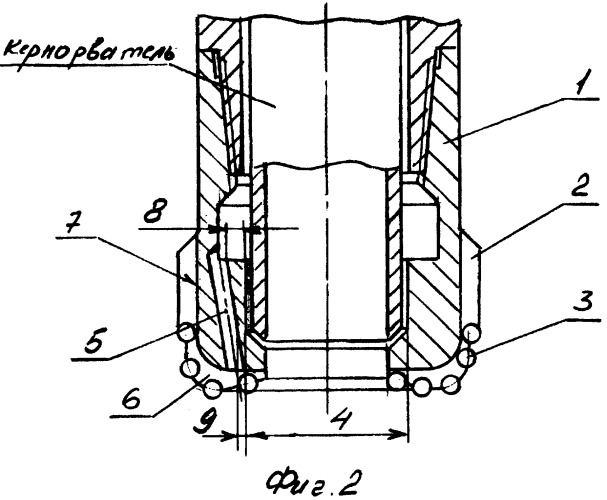

Известно долото, принятое за прототип, состоящее из корпуса 1 с лопастями 2, оснащенными резцами 3, центральным отверстием 4 под кернорватель и отверстиями 5 для прокачки бурового раствора, размещенными в межлопастных каналах 6 долота в стенке корпуса между центральным отверстием 4 и наружной поверхностью 7 корпуса долота /Фиг.1 Фото 1, 2. Долото фирмы “Хьюз-Кристинсен” США. Год известности 2002 г. или US 4981183, 01.01.1991/.

Для обеспечения длительной работы долота необходимо обеспечить хорошее охлаждение резцов 3, расположенных в центральной части долота. Поэтому промывочные отверстия 5 расположены на минимально возможном расстоянии от центра долота, это приводит к уменьшению перемычки 8, что в свою очередь приводит к быстрому гидроабразивному износу перемычки особенно при использовании утяжеленных буровых растворов (см. фиг.1).

При износе перемычки увеличивается интенсивность потока бурового раствора через кольцевой зазор, образованный центральным отверстием 4 корпуса долота и наружной поверхностью кернорвателя, что приводит к размыву керна и соответственно к снижению процента выноса керна.

Техническая задача, решаемая изобретением, стабилизация интенсивности потока промывочного раствора, воздействующего на керн, улучшение промывки (охлаждение) центральных резцов, уменьшение гидроабразивного износа корпуса.

Техническая задача решается тем, что в известном долоте для отбора керна, содержащем корпус с лопастями, оснащенными резцами, центральное отверстие под кернорватель и отверстия для прокачки бурового раствора, размещенные в межлопастных каналах долота в стенке корпуса между центральным отверстием и наружной поверхностью корпуса долота, отверстия для прокачки бурового раствора выполнены таким образом, что расстояние между центральным отверстием и отверстиями для прокачки раствора на входе в корпус долота больше, чем на выходе из корпуса долота.

Изобретение поясняется чертежом.

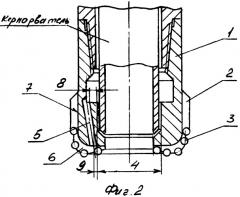

Фиг.2. Предлагаемая конструкция долота с кернорвателем в разрезе - отверстия выполнены наклонными в радиальной плоскости.

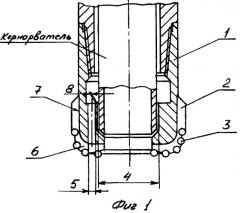

Фиг.3 - то же, что и на фиг.2. Отверстия наклонены в тангенциальной плоскости.

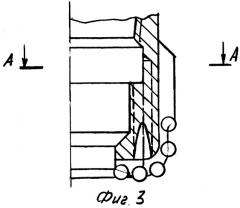

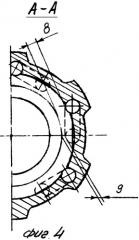

Фиг.4 - сечение А-А фиг.3.

Фото 1 - долото фирмы “Хьюз-Кристинсен” США. Вид сверху - прототип.

Фото 2 - то же. Вид снизу.

Предлагаемое долото состоит из корпуса 1 с лопастями 2 и расположенными на них резцами 3, в корпусе выполнено центральное отверстие 4 под кернорватель и отверстия 5 для прокачки раствора, размещенные в межлопастных каналах 6 долота в стенке корпуса между центральным отверстием 4 и наружной поверхностью 7 корпуса долота с образованием расстояния 8 - перемычки между центральным отверстием 4 и отверстиями 5 для прокачки раствора на входе в корпус долота, большим чем расстояние 9 на выходе из корпуса долота. В тех случаях, когда расстояние между центральным отверстием 4 и наружной поверхностью 7 корпуса не позволяет выполнить отверстие 5 наклонным в радиальной плоскости, последнее выполняют наклонным в тангенциальной плоскости, с обеспечением максимального расстояния от центра (оси) долота на входе, минимального на выходе из корпуса долота, с наклоном в утолщенную зону корпуса под лопасть (см. фиг.3 и 4).

Устройство работает следующим образом.

Поток промывочной жидкости проходит через отверстия для прокачки раствора - промывочные отверстия 5, поступает на выход из корпуса и охлаждает резцы центральной части корпуса. Благодаря тому, что отверстия 5 на выходе из корпуса приближены к центру долота, происходит лучшее охлаждение резцов центральной части долота, что существенно увеличивает их стойкость, а увеличенная перемычка 8 значительно уменьшает размыв корпуса долота и полностью исключает повышение (увеличение) интенсивности потока промывочного раствора через кольцевой зазор. Тем самым уменьшается размыв керна и повышается процент его выноса.

Таким образом, новая совокупность признаков долота для отбора керна, а именно выполнение отверстий для прокачки раствора таким образом, что расстояние между центральным отверстием и отверстиями для прокачки раствора на входе в корпус долота больше, чем на выходе из корпуса долота, позволяет стабилизировать интенсивность потока промывочного раствора, воздействующего на керн, и улучшить промывку (охлаждение) центральных резцов, а также уменьшить гидроабразивный износ корпуса долота.

Долото для отбора керна, содержащее корпус с лопастями, оснащенными резцами, центральное отверстие под кернорватель и отверстия для прокачки бурового раствора, размещенные в межлопастных каналах долота в стенке корпуса между центральным отверстием и наружной поверхностью корпуса долота, отличающееся тем, что отверстия для прокачки раствора выполнены в радиальной и(или) тангенциальной плоскости таким образом, что расстояние между центральным отверстием и отверстиями для прокачки раствора на входе в корпус долота больше, чем на выходе из корпуса долота.