Способ определения коэффициента расхода газа при течении через щелевой канал в рабочей камере машины объемного действия

Иллюстрации

Показать всеИзобретение относится к области экспериментальной газодинамики и может быть использовано при расчете нестационарного рабочего процесса в машинах объемного действия. В герметичном рабочем цилиндре (рабочей камере) размещают движущийся возвратно-поступательно поршень так, что над и под поршнем образуются две рабочие полости, связанные через щелевой канал. Через малые равные промежутки времени Δτ измеряют мгновенные значения текущих величин давления Р, температуры Т газа, геометрического объема V рабочей полости и площади f проходного сечения щелевого канала. По измеренным значениям Р, V, Т и величине Δτ определяют массовый расход М газа с использованием приведенной формулы. С учетом рассчитанного значения М вычисляют мгновенный коэффициент расхода α по формуле, включающей текущие значения площади f, и переменного давления Р на входе и выходе щелевого канала на данном измерении. Изобретение позволяет повысить точность определения коэффициента расхода. 1 ил.

Реферат

Изобретение относится к области экспериментальной газодинамики, а точнее к способам определения коэффициента расхода газа при течении через щелевой канал в рабочей камере машины объемного действия и может быть использовано при исследовании рабочего процесса в машинах объемного действия.

Известен способ для определения массового расхода через щелевой канал путем статических продувок [1].

Способ заключается в том, что в машинах объемного действия устанавливают щелевой канал, имеющий фиксированный зазор, с площадью проходного сечения f. Продувки ведутся при постоянных давлениях Р1, Р2, и температурах T1, T2, до и после щелевого канала. Расход газа, прошедший через щелевой канал, измеряют с помощью известных устройств, например ротаметром или диафрагмой [2]. Затем из формулы [1]:

получают формулу для определения коэффициента расхода α:

где М - массовый расход через щелевой канал, кг/с;

Р1, P2 - давления газа перед и после щелевого канала, Па;

ρ1 - плотность газа перед щелевым каналом, кг/м3;

f - площадь проходного сечения щелевого канала, м2;

εp - коэффициент сжимаемости.

Недостатком такого метода является то, что для определения коэффициента расхода учитываются не все факторы, сопровождающие процесс течения газа через щелевой канал в работающей машине объемного действия, а именно: быстрое изменение давления и температуры до и после канала; подвижность стенок канала и быстрое изменение его проходного сечения, что, например, имеет место в проточной части клапанов или в зазоре между поршнем и цилиндром. Поэтому результаты статических продувок не дают точных результатов по величине М и α, имеющих место в действительных, нестационарных процессах.

Наиболее близким из известных является способ определения расхода газа через щелевой канал при подвижных стенках канала [3]. Способ заключается в том, что в рабочей камере машины объемного действия размещают возвратно-поступательно движущийся поршень, обеспечивают постоянное давление с обеих сторон поршня, измеряют величины этих постоянных давлений и средний расход с помощью диафрагмы, далее коэффициент расхода может быть определен по формуле (2).

Недостатком данного метода является то, что в исследуемых машинах объемного действия давления над и под поршнем постоянны, что не соответствует действительной картине нестационарного течения газа, имеющей место в рабочей камере в условиях быстро изменяющихся параметров газа и площади проходного сечения щелевого канала, поэтому невозможно получить точные результаты для определения мгновенного коэффициента расхода.

Задачей изобретения является определение коэффициента расхода газа через малые интервалы времени при его течении через щелевой канал в рабочей камере машины объемного действия в условиях подвижности стенок канала, изменяющихся значений площади проходного сечения и давлений на входе и выходе щелевого канала.

Задача изобретения достигается тем, что в герметичной рабочей камере размещают двигающийся возвратно-поступательно поршень двойного действия таким образом, что образуются две рабочие полости, сообщающиеся между собой либо через щелевой канал между поршнем и цилиндром, либо через самодействующий клапан, установленный на поршне. Затем в каждой рабочей полости измеряют мгновенные значения текущих величин через малые равные промежутки времени Δτ: температуру T, давление газа Р, геометрического объема V в каждый момент времени и площадь f проходного сечения щелевого канала, а массовый расход М определяют по формуле:

где R - газовая постоянная, Дж/кг·К;

Рi - давление газа, измеренное на i-м шаге в одной из рабочих полостей, Па;

Рi-1 - давление газа, измеренное на i-1-м шаге, в той же рабочей полости, что и Рi, Па;

Ti - температура газа, измеренная на i-м шаге, в той же рабочей полости, что и Рi, К;

Ti-1 - температура газа, измеренная на i-1-м шаге, в той же рабочей полости, что и Рi, К;

Vi - геометрический объем рабочей полости на i-м шаге, в которой произведены измерения Рi, Ti, м3;

Vi-1 - геометрический объем рабочей полости на i-1-м шаге, в которой произведены измерения Рi-1, Ti-1, м3;

где N≥360 - число измерений за цикл;

υ - частота рабочего цикла машины объемного действия, а мгновенный коэффициент расхода газа α определяют по формуле:

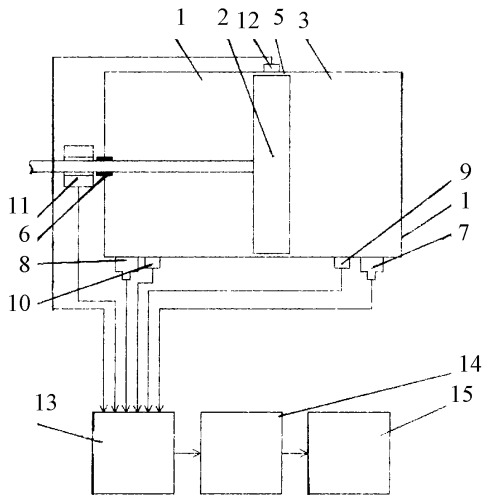

Предложенный способ определения мгновенного коэффициента расхода газа может быть осуществлен устройством, схема которого представлена на чертеже. Устройство содержит: рабочую камеру 1, возвратно-поступательно движущийся поршень 2, размещенный в рабочей камере 1 и разделяющий рабочую камеру 1 на две рабочие полости 3 и 4, которые сообщаются между собой через щелевой канал 5 между поршнем 2 и стенкой рабочей камеры 1. Сальник 6, для поддержания герметичности рабочей камеры 1, датчики мгновенного давления 7 и 8, датчики мгновенной температуры 9 и 10, размещенные в полостях 3 и 4, датчик перемещения поршня 11 и датчик измерения ширины щелевого канала 12, для усиления сигнала - усилитель 13, аналого-цифровой преобразователь (АЦП) 14 - для преобразования сигнала в цифровой, ЭВМ 15 - для обработки цифрового сигнала, полученного с АЦП 14.

Сам способ реализуют следующим образом. Поршень 2 совершает возвратно-поступательное движение в рабочей камере 1 и изменяет геометрические объемы V полостей 3 и 4, которые определяют с помощью датчика перемещения поршня 11, при этом площадь f проходного сечения щелевого канала 5, образованного стенками рабочей камеры 1 и боковой поверхностью поршня 2, определяют как разность площадей поперечного сечения цилиндра 1 и поперечного сечения поршня 2.

где δ - ширина щелевого канала, м;

DЦ - диаметр рабочей камеры, м;

DП - диаметр поршня, м.

При изменении объема V в рабочих полостях 3 и 4 мгновенные давления Р измеряют датчиками мгновенного давления 7 и 8, а мгновенные температуры Т измеряют датчиками мгновенной температуры 9 и 10. Перемещение поршня L измеряют датчиком перемещения 11, а площадь щелевого канала f в процессе движения поршня измеряют датчиком измерения ширины щелевого канала 12. Все эти измерения производят в обеих рабочих полостях на каждом i-м измерении, которые производятся общим количеством N измерений. Сигналы с датчиков непрерывно поступают на вход усилителя 13, и далее на АЦП 14, после АЦП 14 преобразованный сигнал в дискретном цифровом виде поступает в ЭВМ 15, где эти данные формируются в виде массива, причем их дискретность определяют малым интервалом времени Δτ. Далее этот массив обрабатывают специальной программой. Способ расчета мгновенного коэффициента расхода газа α заключается в следующем: через малый промежуток времени Δτ измеряют давления Р, температуры Т, перемещение поршня L и определяют объем рабочей полости по формуле

где F - площадь поршня, м2.

Далее определяют массовый расход газа М в рабочей полости. Для этого используют известное уравнение состояния [4]

где т - масса газа, кг;

R - газовая постоянная, Дж/(кг·К);

Р - давление, Па;

V - объем занимаемый газом, м3;

Т - температура газа, К.

из него следует

Тогда массовый расход М определяют как разность массы газа Δm в рассматриваемой рабочей полости между i-м и i-1-м измерением за интервал времени Δτ

где Δm - разность массы газа между i-м и i-1-м измерением, кг;

- масса газа в рассматриваемой рабочей полости вычисленная на i-ом шаге, кг;

- масса газа в рассматриваемой рабочей полости, вычисленная на i-1-м шаге, кг;

Подставив mi и mi-1 в выражение (8) получают массовый расход газа:

где Рi, Ti, Vi и Рi-1, Ti-1, Vi-1 - значения давления, температуры и объема рабочей полости за малый интервал времени Δτ;

Таким образом для определения массового расхода М используют измерения мгновенных значений указанных выше величин (P, T, V) в одной из рабочих полостей, взятые из сформированного в ЭВМ массива для соседних измерений i и i-1.

R - газовая постоянная, Дж/(кг·К).

Для определения М может рассматриваться любая из двух полостей.

Далее находят мгновенный коэффициент расхода газа на i-м измерении при его течении через щелевой канал в рабочей камере машины объемного действия через массовый расход М:

где f - площадь проходного сечения щелевого канала, на i-м измерении, м2;

εp - коэффициент сжимаемости, на i-м измерении, определяется по известному соотношению [1]:

p1, P2 - мгновенные давления газа до и после щелевого канала, на

i-м измерении, то есть мгновенные давления газа на i-м измерении в обеих полостях. Па;

- плотность газа на входе в щелевой канал [4], кг/м3.

T1 - температура газа перед щелевым каналом на i-м измерении, К.

Полученный коэффициент расхода можно применять для исследования и расчета нестационарных массообменных процессов в рабочих полостях машин объемного действия.

Источники информации

1. Пластинин П.И. Теория и расчет поршневых компрессоров. М.: ВО Агропромиздат, 1987. - 271с.

2. Кремлевский П.П. Расходомеры и счетчики количества. - Л.: Машиностроение, 1975. - 776 с.

3. Казаков А.А., Клибанов Е.Л., Бежанишвили Э.М., Дзотцев А.Б. Расчет поджимающих элементов для неметаллических поршневых колец // Холодильная техника. -1984. - №11. - С.36-39.

4. Кириллин В.А. и др. Техническая термодинамика: Учебник для вузов. - М.: Энергия, 1974. - 448 с.

Способ определения коэффициента расхода газа при его течении через щелевой канал в рабочей камере машины объемного действия, включающий измерение давления в рабочих полостях над и под возвратно-поступательно движущимся поршнем и вычисление коэффициента расхода газа по формуле:

где М - массовый расход газа через щелевой канал, кг/с;

P1, P2 - давления газа в рабочих полостях перед и после щелевого канала, Па;

ρ1 - плотность газа перед щелевым каналом, кг/м3;

f - площадь проходного сечения щелевого канала, м2;

εp - коэффициент сжимаемости,

отличающийся тем, что в рабочих полостях, изолированных от окружающей среды, производят измерения мгновенных значений текущих величин давлений газа Р, температур газа Т, геометрических объемов полостей V и площади проходного сечения щелевого канала f через малые равные промежутки времени Δτ, а массовый расход газа М определяют по формуле:

где R - газовая постоянная, Дж/кг·К;

Рi - давление газа, измеренное на i-ом шаге в одной из рабочих полостей, Па;

Pi-1 - давление газа, измеренное на i-1-ом шаге, в той же рабочей полости, что и Рi, Па;

Ti - температура газа, измеренная на i-ом шаге, в той же рабочей полости, что и Рi, К;

Ti-1 - температура газа, измеренная на i-1-ом шаге, в той же рабочей полости, что и Рi, К;

Vi - геометрический объем рабочей полости на i-ом шаге, в которой произведены измерения Рi, Тi, м3;

Vi-1 - геометрический объем рабочей полости на i-1-ом шаге, в которой произведены измерения Рi-1, Ti-1, м3;

где N≥360 - число измерений за цикл;

ν - частота рабочего цикла машины объемного действия.