Станок для сборки тепловыделяющих элементов в тепловыделяющие сборки

Иллюстрации

Показать всеИзобретение относится к механосборочному производству, а именно к станкам для сборки тепловыделяющих элементов в тепловыделяющие сборки энергетических ядерных реакторов. В станке для сборки тепловыделяющих элементов в тепловыделяющие сборки у механизма дорнования по сквозной прорези торца нижней концевой детали тепловыделяющего элемента шток пневмоцилиндра снабжен ограничителем его хода и бесконтактным датчиком, конус штока-дорна выполнен под углом 30°, а диаметр кольцевой проточки в каждом отверстии технологической решетки выполнен равным номинальному размеру величины развала раздорнованных внутри каждой кольцевой проточки частей концевой детали тепловыделяющего элемента, ограничивающий дорновку частей концевой детали в пределах верхнего допуска на номинальный размер Д = Нк, где Д - диаметр кольцевой проточки; Н - номинальный размер величины развала; к - верхний предел поля допуска на номинальный размер. Техническим результатом изобретения является повышение качества сборки тепловыделяющих сборок. 6 ил.

Реферат

Изобретение относится к области механосборочного производства, в частности к станкам для сборки тепловыделяющих элементов (ТВЭЛов) в тепловыделяющие сборки (ТВС), преимущественно для энергетических реакторов типа ВВЭР.

Известен станок для сборки ТВЭЛов в ТВС, содержащий смонтированные на станине накопитель ТВЭЛов в виде наклонных реек с отсекателями поштучной подачи, механизм осевого перемещения ТВЭЛов в виде рольганга с прижимными роликами, обойму с каркасом под дистанционирующие решетки с механизмами перемещения обоймы с каркасом в горизонтальном и вертикальном направлении, механизм запрессовки ТВЭЛов в дистанционирующие решетки в виде толкателя с приводом в виде цепной передачи, механизм оснащения ТВЭЛов съемными наконечниками конической формы с диаметром большим, чем диаметр ТВЭЛа, и систему управления (SU, авт. свидетельство №1186452, В 23 Р 15/26, 1985 г.).

Данный станок обеспечивает жесткие геометрические размеры собранной ТВС, что позволяет ее транспортировку без саморазрушения, но при этом трудоемкость изготовления такой ТВС довольно высока, так как после сборки ТВЭЛов в ТВС требуется ориентировать каждый ТВЭЛ в ТВС так, чтобы отверстия в их нижних концевых деталях совпали, пропустить через отверстия проволоку и закрепить каждый ТВЭЛ ручной сваркой проволоки к нижней концевой детали под нижней решеткой. Эти работы практически не поддаются механизации и выполняются вручную, что снижает производительность сборки ТВС, а неразборная конструкция делает невозможным замену одного или нескольких поврежденных ТВЭЛов в условиях атомной станции.

Известен станок для сборки тепловыделяющих элементов в тепловыделяющую сборку (см. Патент Российской Федерации RU №2099167, МКИ В 23 Р 15/26, В 21 D 53/08, 1995 г., опубл. 20.12.97 г.).

Станок для сборки ТВЭЛ в ТВС, имеющих сквозную прорезь на торце нижней концевой детали, содержащий смонтированные на станине носитель ТВЭЛ в виде реек с отсекателями поштучной подачи, механизм осевого перемещения ТВЭЛ в виде рольганга с прижимными роликами, обойму с каркасом под дистанционирующие и нижнюю решетки, механизм перемещения обоймы с каркасом в горизонтальном и вертикальном направлениях, механизм запрессовки ТВЭЛ в дистанционирующие решетки в виде толкателя с приводом в виде цепной передачи, фильеру для нанесения смазки, накопитель наконечников, технологическую решетку, установленную на обойме со стороны, противоположной механизму запрессовки и выполненную с отверстиями, соосными отверстиям нижней решетки, механизм дорнования и систему управления.

В станке по патенту RU 2099167 предусмотрена раздорновка нижних концевых деталей за нижней решеткой по предварительно выполненным прорезям на нижней концевой детали путем размещения в отверстиях технологической решетки конусных дорнов с использованием усилия запрессовки ТВЭЛа в параллельно установленные дистанционирующие решетки, однако усилие запрессовки должно быть строго регламентировано и не превышать заданной величины, так как ТВЭЛ имеет практически нулевую осевую жесткость и превышение усилия запрессовки может привести к искривлению ТВЭЛа и браку ТВС, а применение усилия меньше заданной величины к недозапрессовке ТВЭЛа в дистанционирующие решетки. Возможно, что и заданного усилия хватает только для запрессовки ТВЭЛа в дистанционирующие решетки и нижнюю решетку и не хватает для раздорновки нижней концевой детали по прорези на торце нижней концевой детали, особенно тогда, когда собираются ТВЭЛы в ТВС с отклонением по диаметру в большую сторону.

Наиболее близким по техническим условиям и достигаемому эффекту является станок для сборки ТВЭЛ, имеющих сквозную прорезь на торце нижней концевой детали в ТВС, содержащий смонтированные на станине носитель ТВЭЛов в виде реек с отсекателями поштучной подачи, механизм осевого перемещения ТВЭЛ в виде рольганга с прижимными роликами, обойму с каркасом под дистанционирующие и нижнюю решетку, механизм перемещения обоймы с каркасом в горизонтальном и вертикальном направлениях, механизм запрессовки ТВЭЛ в дистанционирующие решетки в виде толкателя с приводом в виде цепной передачи, фильеру для нанесения смазки, накопитель наконечников, технологическую решетку, установленную на обойме со стороны, противоположной механизму запрессовки и выполненную с отверстиями соосными отверстиям нижней решетки, механизм дорнования и систему управления, где механизм дорнования снабжен замковым устройством, закреплен на станине и выполнен в виде пневмоцилиндра с конусным штоком в виде дорна, размещен соосно толкателю ТВЭЛов и сблокирован с системой управления станка, в каждом отверстии технологической решетки на длину сквозной прорези цилиндрической части торца нижней концевой детали ТВЭЛа выполнена кольцевая проточка диаметром, равным 1,5 диаметра цилиндрической части торца нижней концевой детали, а технологическая решетка на обойме установлена с возможностью осевого смещения и фиксации в рабочем положении замковым устройством.

Другим отличием является то, что замковое устройство выполнено в виде шарнирно-закрепленного к обойме рычага (см. Патент Российской Федерации RU 2177394, МПК7 В 23 Р 15/26, 19/00 от 30.11.1999 г., опубл. 27.12.2001 г. “Станок для сборки тепловыделяющих элементов в тепловыделяющие сборки”).

Выполнение предложенной раздорновки нижней концевой детали с помощью пневмоцилиндра позволит повысить производительность труда и снизить трудозатраты.

Однако в процессе раздорновки конусным дорном-штоком пневмоцилиндра по сквозной прорези цилиндрической части торца нижней концевой детали тепловыделяющего элемента возможны случаи недодорновки и передорновки. В первом случае развал по сквозной прорези не будет обеспечивать надежность крепления разведенными частями нижней концевой детали тепловыделяющего элемента в нижней решетке и не исключено, что под действием восходящего потока теплоносителя в ядерном реакторе тепловыделяющий элемент в тепловыделяющей сборке может быть смещен вверх. Во втором случае передорновка по сквозной прорези цилиндрической части торца нижней концевой детали тепловыделяющего элемента может привести либо к отсечению разведенных частей нижней концевой детали в местах касания стенок с прямыми углами отверстия в нижней решетке, либо к образованию в местах касания разведенных частей концентраторов напряжений. Учитывая, что нижние концевые детали изготовлены из циркония, то цирконий отличается склонностью к разъедающей коррозии, появляющейся в результате истирания металла между соприкасающимися поверхностями под влиянием колебаний, что имеет место в ядерном реакторе (см., Металлургия циркония. Перевод с английского, под редакцией Г.А.Меерсона и Ю.В.Гагаринского. Издательство иностранной литературы. М., 1959 г., стр.298).

Все это может привести к нарушению крепления нижней концевой детали тепловыделяющего элемента в нижней решетке тепловыделяющей сборки и также не исключено, что под действием восходящего потока теплоносителя в ядерном реакторе тепловыделяющий элемент в тепловыделяющей сборке может быть смещен вверх. Смещение тепловыделяющего элемента может разрушить соседние тепловыделяющие элементы по механическому на них воздействию в восходящем потоке теплоносителя ядерного реактора и язвенной коррозии.

В техническом решении по патенту 2177394 не указан угол конуса дорна, что особенно важно, так как малый угол приведет к недодорновке - недостаточному развалу, а большой угол к передорновке, т.е. к тем последствиям что описаны выше. В прототипе кольцевые проточки в каждом отверстии технологической решетки, равные 1,5 диаметра цилиндрической части торца нижней концевой детали, не являются показательными и требуют уточнения, так как кольцевые проточки должны ограничивать развал по прорези разведенных частей нижней концевой детали и предупредить передорновку, т.е. обеспечивать верхний предел поля допуска развала.

Технической задачей изобретения является повышение качества сборки тепловыделяющей сборки.

Эта техническая задача решается тем, что в станке для сборки тепловыделяющих элементов, имеющих сквозную прорезь на торце нижней концевой детали, в тепловыделяющую сборку, содержащем обойму с каркасом под дистанционирующие и нижнюю решетку, механизм перемещения обоймы с каркасом в горизонтальном и вертикальном направлениях, механизм запрессовки тепловыделяющих элементов в дистанционирующие решетки, фильеру для нанесения смазки, технологическую решетку, установленную на обойме со стороны, противоположной механизму запрессовки, и выполненную с отверстиями соосными отверстиям нижней решетки, механизм дорнования, выполненный в виде пневмоцилиндра с конусным штоком в виде дорна, размещенный соосно толкателю тепловыделяющих элементов и сблокирован с системой управления станка, в каждом отверстии технологической решетки на длину сквозной прорези цилиндрической части торца нижней концевой детали тепловыделяющего элемента выполнена кольцевая проточка, а технологическая решетка на обойме установлена с возможностью осевого смещения и фиксации в рабочем положении замковым устройством.

Согласно изобретения в механизме дорнования по сквозной прорези торца нижней концевой детали тепловыделяющего элемента шток пневмоцилиндра снабжен ограничителем его хода и бесконтактным датчиком, предупреждающим передорновку торцевой части концевой детали тепловыделяющего элемента, конус штока-дорна выполнен под углом 30°, предупреждающим передорновку торца нижней концевой детали тепловыделяющего элемента по сквозной прорези, а диаметр “Д” кольцевой проточки в каждом отверстии технологической решетки выполнен равным номинальному размеру “Н” величины развала раздорнованных внутри каждой кольцевой проточки частей концевой детали тепловыделяющего элемента, ограничивающий дорновку частей концевой детали тепловыделяющего элемента в пределах верхнего предела поля допуска на номинальный размер Д=Hk, где

Д - диаметр кольцевой проточки,

Н - номинальный размер величины развала,

к - верхний предел поля допуска на номинальный размер.

Предложенное техническое решение в части ограничения хода движения пневмоцилиндра, применением ограничителя и бесконтактного датчика, предупреждающим передорновку концевой детали тепловыделяющего элемента, выполнения конуса штока-дорна, равным 30°, предупреждающим недодорновку торца нижней концевой детали тепловыделяющего элемента, и выполнения диаметра кольцевой проточки в каждом отверстии технологической решетки, позволяющим ограничивать дорновку частей концевой детали тепловыделяющего элемента в пределах поля допуска, позволит решить поставленную техническую задачу.

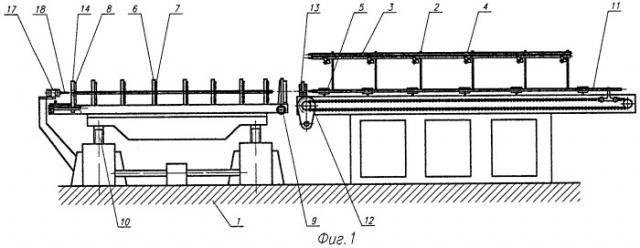

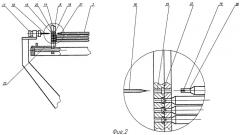

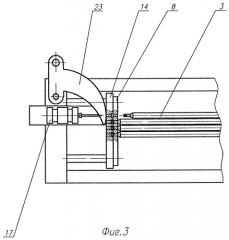

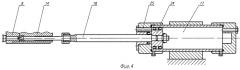

На чертежах представлен станок для сборки ТВЭЛ в ТВС, где на фиг.1 показан станок для сборки ТВЭЛ в ТВС; на фиг.2 - механизм дорнования; на фиг.3 - замковое устройство; на фиг.4 - механизм дорнования с датчиком; на фиг.5 - шток-дорн; на фиг.6 - момент дорнования.

Станок для сборки ТВЭЛ в ТВС содержит, смонтированные на станине 1 носитель 2 ТВЭЛов 3 со сквозной прорезью на торце нижней концевой детали в виде реек с отсекателями 4 поштучной подачи, механизм 5 осевого перемещения ТВЭЛ 3 в виде рольганга с прижимными роликами, обойму 6 с каркасом под дистанционирующие решетки 7 и нижнюю решетку 8, механизм перемещения обоймы 6 с каркасом в горизонтальном 9 и вертикальном 10 направлениях, механизм 11 запрессовкой ТВЭЛ 3 в дистанционирующие решетки 7 в виде толкателя с приводом 12 в виде цепной передачи, фильеру 13 для нанесения смазки, технологическую решетку 14, установленную на обойме со стороны, противоположной механизму 11 запрессовки и выполненную с отверстиями 15, соосными отверстиям 16 нижней решетки 8, механизм 17 дорнования и систему управления (не показана).

Механизм 17 дорнования закреплен на станине 1, выполнен в виде пневмоцилиндра с штоком 18 с конусом на торце в виде дорна с углом 30°, размещен соосно толкателю 11 и сблокирован с системой управления станка, в каждом отверстии 15 технологической решетки 14 на длину сквозной прорези 19 цилиндрической части 20 торца нижней концевой детали 21 ТВЭЛа 3 выполнена кольцевая проточка 22, а технологическая решетка 14 на обойме установлена с возможностью осевого смещения и фиксации в рабочем положении замковым устройством 23 в виде шарнирно закрепленного к обойме рычага. У механизма 17 дорнования в виде пневмоцилиндра по сквозной прорези 19 цилиндрической части 20 торца нижней концевой детали 21 тепловыделяющего элемента 3 шток 18 пневмоцилиндра снабжен ограничителем 24 его хода и бесконтактным датчиком 25, предупреждающих передорновку торцовой части 20 концевой детали 21 тепловыделяющего элемента 3. Диаметр “Д” кольцевой проточки 22 в каждом отверстии 15 технологической решетки 14 выполнен равным номинальному размеру “Н” величины развала раздорнованных внутри каждой кольцевой проточки 22 частей 20 концевой детали 21 тепловыделяющего элемента 3, ограничивающий дорновку частей 20 концевой детали 21 тепловыделяющего элемента 3 в пределах верхнего предела “к” поля допуска на номинальный размер Д=Нк.

Станок для сборки ТВЭЛ в ТВС работает следующим образом:

ТВЭЛы 3 из носителя 2 с помощью отсекателей 4 поштучно подаются на механизм 5 осевого перемещения ТВЭЛа, где с помощью приводного толкателя 11 механизма запрессовки, приводимого в движение приводом 12, через фильеру 13 с нанесенной смазкой (водный раствор глицерина) ТВЭЛ 3 запрессовывается в ячейки дистанционирующих решеток 1, в отверстия 16 нижней решетки 8 и на глубину сквозной прорези 19 нижней концевой детали 21 в кольцевую проточку 22 отверстия 15 технологической решетки 14, закрепленной в обойме вплотную к нижней решетке 8 с помощью замкового устройства 23. Одновременно срабатывает механизм 17 дорнования. Закрепленный к станине 1, и штоком 18 цилиндрический торец 20 нижней концевой детали 21 по сквозной прорези 19 раздорновывается в кольцевой проточке 22. Затем по заданной программе обойма смещается на шаг вертикально вверх или вниз с помощью механизма 10 вертикального перемещения или горизонтально на один шаг влево или вправо с помощью механизма 9. Технологический цикл продолжается до полной сборки ТВС, затем открывается замковое устройство 23, технологическая решетка 14 от нижней решетки 8 соосно смещается на расстояние, обеспечивающее проведение работ по съему собранного пучка ТВЭЛ для установки головки и хвостовика. Благодаря конусу с углом 30° на торе штока 18, ограничителю 24, бесконтактному датчику 25 и Д=Hk достигается решение технической задачи.

Станок для сборки тепловыделяющих элементов в тепловыделяющие сборки, содержащий обойму с каркасом под дистанционирующие и нижнюю решетку, механизм перемещения обоймы с каркасом в горизонтальном и вертикальном направлениях, механизм запрессовки тепловыделяющих элементов в дистанционирующие решетки, фильеру для нанесения смазки, технологическую решетку, установленную на обойме со стороны, противоположной механизму запрессовки, и выполненную с отверстиями, соосными отверстиям нижней решетки, механизм дорнования, выполненный в виде пневмоцилиндра с конусным штоком в виде дорна, размещенный соосно толкателю тепловыделяющих элементов и сблокированный с системой управления станка, в каждом отверстии технологической решетки на длину сквозной прорези цилиндрической части торца нижней концевой детали тепловыделяющего элемента выполнена кольцевая проточка, а технологическая решетка на обойме установлена с возможностью осевого смещения и фиксации в рабочем положении замковым устройством, отличающийся тем, что у механизма дорнования по сквозной прорези торца нижней концевой детали тепловыделяющего элемента шток пневмоцилиндра снабжен ограничителем его хода и бесконтактным датчиком, предупреждающими передорновку торцевой части концевой детали тепловыделяющего элемента, конус штока-дорна выполнен под углом 30°, предупреждающим недодорновку торца нижней концевой детали тепловыделяющего элемента по сквозной прорези, а диаметр кольцевой проточки в каждом отверстии технологической решетки выполнен равным номинальному размеру величины развала раздорнованных внутри каждой кольцевой проточки частей концевой детали тепловыделяющего элемента, ограничивающий дорновку частей концевой детали тепловыделяющего элемента в пределах верхнего допуска на номинальный размер Д=Нк, где Д - диаметр кольцевой проточки, Н - номинальный размер величины развала, к - верхний предел поля допуска на номинальный размер.