Способ уборки и подготовки капусты к хранению и устройство для его осуществления

Иллюстрации

Показать всеСпособ включает срезку, очистку и укладку кочанов в валки, погрузку кочанов из валков в контейнеры уборочной платформы и транспортирование контейнеров на хранение. Перед укладкой кочанов в валки ложе для валков выстилают из капустных листьев путем обламывания розеточных листьев у смежных рядков. Укладку при погрузке кочанов из валков в контейнеры уборочной платформы производят послойно таким образом, что кочерыги направлены в стороны боковых стенок и днища контейнера, а головки кочанов - друг к другу. У проезжей дороги поля устраивают погрузочно-разгрузочную площадку для приема от уборочной платформы заполненных контейнеров и установки на ней сменных порожних контейнеров и отправки контейнеровозом заполненных контейнеров на хранение по месту потребления в холодильники овощных баз. Устройство содержит смонтированную на раме с опорными колесами уборочную платформу, установленные на ней контейнеры для укладки кочанов и прицепное дышло к тяговому средству. Уборочная платформа для закрепления контейнеров снабжена съемными поддонами и фиксирующими их элементами. Опорные колеса для регулирования клиренса рамы платформы установлены шарнирно на двуплечих рычагах, кинематически связанных средними частями через дугообразные рычаги и поворотную ось с силовыми гидроцилиндрами и прицепным дышлом тягового средства. Обеспечивается уменьшение повреждений при транспортировке кочанов. 2 н. и 1 з.п. ф-лы, 9 ил.

Реферат

Патентуемая группа изобретений относится к способам уборки и подготовки поздних сортов капусты к длительному хранению в холодильниках овощных баз по месту потребления населения.

Известен способ уборки и подготовки капусты к длительному хранению капусты (см. Рекомендации НИИОХ по технологии производства капусты. М., 1977 г.). Известный способ включает ручную срезку, очистку и укладку кочанов с шести рядков в один валок. Затем между валками направляют длиннобазовый бортовой автомобиль, рабочие бросают из валков кочаны в кузов транспортного средства. После заполнения кузова кочанами автомобиль с поля буксируют на проезжую дорогу и направляют на овощные базы, где вручную кочаны с машины разгружают и сортируют. При этом поврежденные кочаны укладывают в ящики и реализуют через торговую сеть, а неповрежденные укладывают в контейнеры и устанавливают на длительное хранение в холодильные камеры.

Недостатками известного способа являются загрязненность кочанов капусты при укладке в валки, повреждение кочанов капусты при погрузке их из валков в транспорт и перегрузочных работах. В результате в процессе хранения образуются большие отходы. Стандартность кочанов при реализации после хранения составляет не более 60%.

Известен способ уборки и подготовки капусты к длительному хранению (см. "Каталог семян овощных культур". 2000 г. Фирма Нидерландов "Beio Zaden"). Известный способ включает ручную срезку, очистку кочанов, погрузку их на боковой транспортер уборочной платформы с низким клиренсом рамы, где рабочие, находясь на платформе, укладывают кочаны в контейнеры. После загрузки контейнеров кочаны транспортируют уборочной платформой на хранение в холодильники по месту выращивания капусты.

Известный способ исключает укладку кочанов капусты в валки, предохраняя тем самым их от загрязнения почвой. Однако он имеет тот недостаток, что кочаны при перемещении по транспортеру и загрузке их в контейнеры травмируются между собой кочерыгами. К тому же уборочная платформа является малопроизводительной и не способна транспортировать кочаны на большие расстояния по месту потребления населения - городские и районные овощные базы.

Известен также способ уборки и подготовки капусты к хранению (см. Тезисы докладов конференции ВНИИО, Н.И.Тихонов, Контейнерные технологии уборки капусты, М, 1999, с.156-157).

Данный способ включает ручную срезку, очистку, укладку кочанов в валки, погрузку кочанов из валков в контейнеры уборочной платформы, транспортирование капусты в местное хранилище, установку контейнеров в холодильные камеры, последующее хранение и реализацию капусты через торговую сеть. Однако и этот способ имеет недостатки.

В валках на земле кочаны загрязняются, а кочаны от контактов с кочерыгами даже без соударения повреждаются и сроки хранения сокращаются. Кроме того, хранилища с холодильными установками в местах выращивания капусты составляют не более 10%. Поэтому этот способ имеет ограниченное применение.

Устройства для осуществления способа, включающего уборочную платформу, смонтированную на раме с низким клиренсом и опорными колесами, установленные на ней контейнеры для укладки кочанов, и прицепное дышло к тяговому средству, как в первом, так и во втором случаях (ссылки приведены выше) имеют тот недостаток, что они имеют малую производительность и плохую приспособляемость к рельефу поля из-за постоянства клиренса рамы уборочной платформы. Наиболее близким техническим решением по совокупности совпадающих конструктивных признаков с предложенным устройством является транспортное средство к капустоуборочной машине (см. а.с. 1311656 А 01 D 45/26 бюл. 19, 1987 г. - прототип).

Известное устройство включает уборочную платформу, смонтированную на раме с опорными колесами, и прицепное дышло к тяговому средству. Платформа снабжена ячейками для съемных контейнеров. Это устройство имеет тот же недостаток, что уборочная платформа имеет малую вместимость и плохую приспособляемость к рельефу поля из-за постоянства клиренса рамы. Технической задачей настоящего изобретения являлась разработка технологии подготовки лежких сортов капусты к длительному хранению, где бы в процессе уборки, погрузочно-разгрузочных работах и транспортировке на большие расстояния к местам заложения на хранение (холодильные камеры городских и районных овощных баз) до минимума исключались повреждения кочанов капусты и сохранялось их товарное качество. Необходимость разработки такой технологии вызвана также тем, что холодильные установки по месту выращивания капусты составляют не более 10%. Остальные 90% холодильных установок находятся по месту потребления населения - в городских и районных овощных базах. Техническим результатом при осуществлении изобретения относительно способа и устройства является создание способа уборки, укладки кочанов капусты в тару и транспортных средств по сбору кочанов в поле и доставки их без повреждения на хранение в холодильные камеры по месту потребления населения.

Относительно способа это достигается тем, что в отличие от прототипа ложе валков перед укладкой кочанов выстилают из капустных листьев путем обламывания розеточных листьев у смежных рядков, укладку при погрузке кочанов из валков в контейнеры уборочной платформы производят послойно таким образом, что кочерыги направлены в стороны боковых стенок и днища контейнера, а головки кочанов - друг к другу, а у проезжей дороги поля устраивают погрузочно-разгрузочную площадку для приема от уборочной платформы заполненных контейнеров и установки на ней сменных порожних контейнеров и отправки контейнеровозом заполненных контейнеров на хранение по месту потребления в холодильники овощных баз.

Выстилание ложа валков капустными листьями предохраняет кочаны капусты от загрязнения почвой; укладка кочанов в контейнеры послойно с направлением кочерыг к стенкам и дну контейнера, а головки кочанов - друг к другу увеличивает вместимость контейнеров и предохраняет головки кочанов от повреждения кочерыгами; устраивание погрузочно-разгрузочной площадки у проезжей дороги поля обеспечивает непрерывный поток транспортирования сменных заполненных контейнеров в холодильные камеры овощных баз и обратно - доставка к полю порожних контейнеров.

Относительно устройства это достигается тем, что в отличие от прототипа уборочная платформа для закрепления контейнеров снабжена съемными поддонами и фиксирующими их элементами, а опорные колеса для регулирования клиренса рамы платформы установлены шарнирно на двуплечих рычагах, кинематически связанными средними частями через дугообразные рычаги и поворотную поперечную ось с силовыми гидроцилиндрами и прицепным дышлом тягового средства; для пакетирования блока контейнеров съемный поддон выполнен прямоугольной формы с ячейками, каждая из которых сверху с боковых сторон имеет упорные пластины, а в блоке контейнеры между собой скреплены ребрами жесткости вида крестовины, имеющей в центре скобу захвата; контейнеровоз выполнен в виде двухъярусной автомобильной платформы, одна из которых установлена в межколесном пространстве, снабжена фиксирующими элементами для поддонов и боковыми стенками, а другая сверху снабжена откидными бортами и связывающими подпружиненными тягами.

Снабжение уборочной платформы съемными поддонами и фиксирующими их элементами вида пирамидок обеспечило использовать контейнеры в блок пакете не менее четырех и выполнять их сменными, что позволило увеличить вместимость уборочной платформы и обеспечить непрерывный поток доставки заполненных контейнеров с поля на погрузочно-разгрузочную площадку и обратно - поддоны с порожними контейнерами.

Установка опорных колес уборочной платформы шарнирно на двуплечих рычагах, кинематически связанных средними частями через дугообразные рычаги и поворотную поперечную ось с силовыми гидроцилиндрами и дышлом тягового средства, обеспечило регулирование клиренса рамы по высоте до нуля, т.е. установки платформы на поверхность поля. Это дало возможность устанавливать раму уборочной платформы на оптимальную высоту при укладке кочанов капусты из валков в контейнеры, а также регулирование рамы по высоте при транспортном положении уборочной платформы в зависимости от рельефа поля. Скрепление контейнеров в блоке между собой ребрами жесткости в виде крестовины со скобой захвата в центре обеспечивает механизированный процесс погрузочно-разгрузочных работ без травмирования кочанов капусты. Использование контейнеровоза в виде двухъярусной автомобильной платформы с фиксирующими элементами вида пирамидок закрывает технологический процесс подготовки кочанов капусты к длительному хранению от уборки, укладки кочанов в контейнеры съемных поддонов, транспортирования на погрузочно-разгрузочную площадку, перегрузки поддонов с контейнерами на автомобильную платформу и доставки их в холодильные камеры овощных баз, т.е. кочаны капусты от укладки в контейнеры в процессе уборки до установки их в холодильные камеры нигде при погрузочно-разгрузочных работах не трогаются и устанавливаются в одних и тех же поддонах с контейнерами на хранение, что исключает их повреждение во время перегрузок и транспортировке.

Заявляемая группа изобретений соответствует требованию единства, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство для уборки и подготовки капусты к хранению - предназначено для осуществления другого заявленного объекта группы - способа уборки и подготовки капусты к хранению. При этом оба объекта группы изобретений направлены на решение одной и той же задачи - разработка технологии уборки лежких сортов капусты и доставки ее на длительное хранение без травмирования в холодильные камеры овощных баз по месту потребления населением.

Проведенный заявителями анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта-способа, так и для объекта-устройства, позволил установить, что заявители не обнаружили аналоги как для способа, так и для устройства заявленной группы, характеризующими признаками,

тождественными всем существенным признакам как способа, так и устройства заявленной группы изобретений. Определение из перечня выявленных аналогов-прототипов как для способа, так и для устройства, как наиболее близких по совокупности признаков аналогов, позволил выявить совокупность существенных по отношению к указанному выше техническому результату отличительных признаков для каждого из заявленных объектов группы изобретений, изложенных в формуле изобретения.

Таким образом, каждый из объектов группы изобретений соответствует уровню "новизна". Для проверки соответствия каждого объекта заявленной группы изобретений условию "изобретательский уровень" заявители провели дополнительный поиск известных решений по патентным и научно-техническим источникам информации. Результаты поиска показали, что каждый объект заявленной группы изобретений по совокупности отличительных признаков не подпадает под известные технические решения и не вытекает для специалиста явным образом из известного уровня техники.

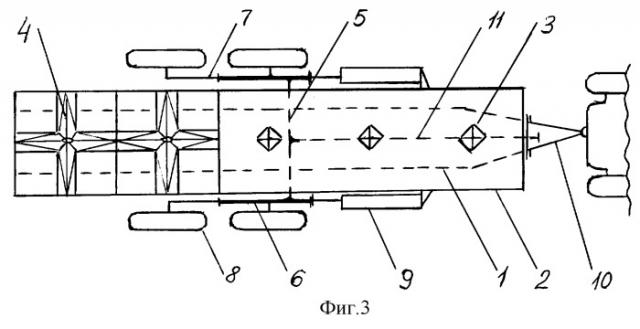

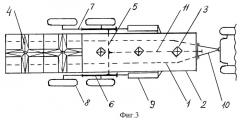

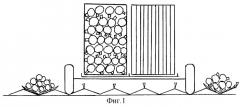

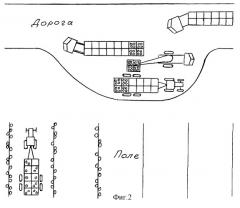

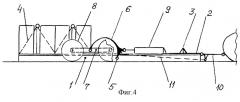

Заявленный способ уборки и подготовки капусты к хранению и устройство для его осуществления изображены на фиг.1 - укладка кочанов капусты из валков в контейнеры уборочной платформы; фиг.2 - сбор кочанов капусты из валков в контейнеры уборочной платформы и транспортирование их на погрузочно-разгрузочную площадку; фиг.3 -уборочная платформа вид сверху; фиг.4 - то же, вид сбоку (рабочее положение); фиг.5 - то же транспортное положение; фиг.6 - съемный

поддон с контейнерами вид сбоку; фиг.7 - то же вид сверху; фиг.8 контейнеровоз - двухъярусная автомобильная платформа вид сбоку; фиг.9 - то же разрез по А-А. Способ уборки и подготовки капусты к хранению поясняется технологической схемой и включает (фиг.1) срезку кочанов капусты с шести рядков, очистку их от кроющихся листьев и укладку их в валок. Перед укладкой кочанов капусты в валки их ложе выстилают капустными листьями путем обламывания розеточных листьев у смежных рядков. Из валков кочаны капусты укладывают послойно в контейнеры уборочной платформы таким образом, что кочерыги направлены в стороны боковых стенок и днища контейнера, а головки кочанов - друг к другу. После заполнения контейнеров кочанами капусты уборочная платформа (фиг.2) переезжает к дороге погрузочно-разгрузочной площадки, где заполненные контейнеры с уборочной платформы перегружаются на контейнеровоз, а на их место устанавливаются сменные порожние контейнеры. После этого уборочная платформа возвращается снова в поле для сбора кочанов из валков, а контейнеровоз транспортирует заполненные контейнеры на хранение по месту потребления в холодильники овощных баз. Устройство для уборки и подготовки капусты к хранению (фиг.3, 4, 5) содержит раму 1, на которой жестко закреплена уборочная платформа 2. Уборочная платформа снабжена фиксирующими элементами 3 вида пирамидок и съемными поддонами 4. Для регулирования клиренса рамы внизу ее закреплена поперечная поворотная ось 5 с дугообразными рычагами 6. Свободные концы дугообразных рычагов кинематически связаны с двуплечими рычагами 7, на которых шарнирно установлены опорные колеса 8. Под уборочной платформой на раме установлены силовые гидроцилиндры 9, штоковые концы которых связаны с дугообразными рычагами, а к передней части рамы прикреплено поворотное в вертикальной плоскости прицепное дышло 10 к тяговому средству, которое посредством рычагов 11 связано с поворотной осью. Съемный поддон (фиг.6, 7) для пакетирования блока контейнеров 12 выполнен из рамы 13 прямоугольной формы с ячейками для закрепления четырех контейнеров, каждая из которых сверху с боковых сторон имеет упорные пластины 14. В блоке из четырех контейнеров последние скреплены между собой ребрами жесткости 15 вида крестовины, имеющей в центре скобу захвата 16. Ячейки съемного поддона снизу для установки контейнеров имеют опорное дно 17.

Контейнеровоз (фиг.8, 9) выполнен на базе автомобильного тягача типа "КамАЗ" и содержит двухъярусную платформу. Платформа 18 нижнего яруса расположена в межколесном пространстве между тележками 19 тягача, защищена сверху платформой 20 верхнего яруса, а с боковых сторон - плоскими поверхностями 21. На уровне опорных поверхностей тележек тягача по периметру платформы верхнего яруса установлена жесткая рама. Для закрепления поддонов с контейнерами платформы нижнего и верхнего яруса снабжены фиксирующими элементами 22 вида пирамидок. По периметру жесткой рамы установлены откидные борта 23 верхнего яруса платформы, которые связаны между собой гибкими подпружиненными тягами 24. Технологический процесс осуществляется следующим образом. Рабочие вручную срезают капусту с шести рядков (фиг.1) и укладывают в один валок. Ложе для валков предварительно выстилается розеточными листьями капусты, которые обламываются с соседних рядков. На поле между валками (фиг.2) заезжает уборочная платформа 2 с установленными на ней поддонами с порожними контейнерами 12. Тракторист включает гидросистему (фиг.4), срабатывают силовые гидроцилиндры 9, штоки которых, воздействуя на дугообразные рычаги 6, через двуплечие рычаги 7, поворотную ось 5 и рычаг 11 переводят опорные колеса 8 и прицепное дышло 10 в верхнее положение, а раму 1 с уборочной платформой 2 - в нижнее положение до соприкосновения с поверхностью поля. Рабочие, находясь с двух сторон платформы 2, берут из валков кочаны капусты и укладывают в контейнеры 12 уборочной платформы кочерыгами в направлении боковых стенок и дна, а головками кочанов друг к другу (фиг.1). После заполнения контейнеров 12 кочанами капусты тракторист через силовые гидроцилиндры 9 переводит уборочную платформу в транспортное положение (фиг.5) и переезжает на погрузочно-разгрузочную площадку. На площадке (фиг.2) автомобильным краном поддоны 4 с заполненными контейнерами 12 через скобу захвата 16 перегружаются с уборочной платформы 2 на нижнюю 18 и верхнюю 20 платформы автомобильного контейнеровоза. Сменные поддоны с порожними контейнерами 12 устанавливаются на уборочную платформу 2 и последняя снова возвращается в поле для сборки кочанов капусты из валков.

Контейнеровоз (фиг.8, 9) перевозит с поля поддоны с заполненными контейнерами на городские овощные базы, где они краном снимаются и устанавливаются в один ряд на площадке. Далее вильчатым электропогрузчиком (не показаны) поддоны с заполненными контейнерами перевозятся в холодильные камеры и устанавливаются в штабеля. По мере заполнения камеры закрывают и включают холодильные установки. Контейнеровоз загружают сменными поддонами с порожними контейнерами, возвращают снова на поле и цикл повторяется. По окончании хранения поддоны с контейнерами убирают из холодильных камер, кочаны капусты дорабатывают, укладывают в ящики и реализуют через торговую сеть.

Поскольку кочаны капусты укладывают на поле в контейнеры без загрязнений и повреждений и транспортируют в этих же контейнерах без перевалок до установки их в холодильных камерах овощных баз по месту потребления населения, то кочаны капусты по окончании хранения имеют минимальные отходы и сохраняются на 2-3 месяца больше, чем при известном способе уборки капусты лежких сортов, т.е. убранные предлагаемым способом кочаны капусты сохраняются до нового урожая.

1. Способ уборки и подготовки капусты к хранению, включающий срезку, очистку и укладку кочанов в валки, погрузку кочанов из валков в контейнеры уборочной платформы и транспортирование контейнеров на хранение, отличающийся тем, что перед укладкой кочанов в валки ложе для валков выстилают из капустных листьев путем обламывания розеточных листьев у смежных рядков, укладку при погрузке кочанов из валков в контейнеры уборочной платформы производят послойно таким образом, что кочерыги направлены в стороны боковых стенок и днища контейнера, а головки кочанов - друг к другу, а у проезжей дороги поля устраивают погрузочно-разгрузочную площадку для приема от уборочной платформы заполненных контейнеров и установки на ней сменных порожних контейнеров и отправки контейнеровозом заполненных контейнеров на хранение по месту потребления в холодильники овощных баз.

2. Устройство для уборки и подготовки капусты к хранению, включающее смонтированную на раме с опорными колесами уборочную платформу, установленные на ней контейнеры для укладки кочанов и прицепное дышло к тяговому средству, отличающееся тем, что уборочная платформа для закрепления контейнеров снабжена съемными поддонами и фиксирующими их элементами, а опорные колеса для регулирования клиренса рамы платформы установлены шарнирно на двуплечих рычагах, кинематически связанных средними частями через дугообразные рычаги и поворотную поперечную ось с силовыми гидроцилиндрами и прицепным дышлом тягового средства.

3. Устройство по п.2, отличающееся тем, что для пакетирования блока контейнеров, поддон выполнен прямоугольной формы с ячейками, каждая из которых сверху с боковых сторон имеет упорные пластины, а в блоке контейнеры между собой скреплены ребрами жесткости вида крестовины, имеющей в центре скобу захвата.