Способ промывки золотоносных песков

Иллюстрации

Показать всеИзобретение может быть использовано при обогащении полезных ископаемых. Дезинтеграция песка с одновременным приготовлением пульпы и удалением посторонних примесей осуществляется в скруббер-бутаре. Далее пульпа поступает в пульпопровод, в котором кроме транспортировки в противопотоке осуществляется ее аэрация пузырьками воздуха одного размера временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн перпендикулярно потоку пульпы на частоте ωа, соответствующей резонансной частоте ω0 пузырьков воздуха одного размера 10. Воздействие на пульпу центробежным и акустическим полями в акустической камере осуществляется при гидростатическом давлении в 4-5 атм. Акустическое поле в акустической камере формируется волнами конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10, при помощи акустических излучателей, расположенных равномерно по всей поверхности акустической камеры. Изобретение повышает эффективность улавливания мелкого золота, т.е. снижение технологических потерь. 7 ил.

Реферат

Изобретение относится к области физики и может быть использовано при обогащении полезных ископаемых (в частности, для снижения технологических потерь за счет улавливания мелкозернистых элементов).

Задача, которая решается изобретением, заключается в эффективном улавливании мелкого золота, являющегося технологическими потерями при традиционной промывке золотоносных песков, в интересах рационального природопользования.

Способ реализуется следующим образом.

Дезинтеграция песка с одновременным приготовлением пульпы и удалением посторонних примесей осуществляется в скруббер-бутаре. Далее пульпа поступает в пульпопровод, в котором, кроме транспортировки пульпы, осуществляется в противопотоке ее аэрация пузырьками воздуха одного размера с временем жизни пузырьков не менее 1-2 мин при помощи аэраторов, расположенных равномерно по пульпопроводу, а также формирование стоячих акустических волн ωа в пульпопроводе поперек потока пульпы на частоте, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10, при помощи акустических излучателей, расположенных на противоположных сторонах пульпопровода на акустической оси, перпендикулярной центральной оси пульпопровода. При этом благодаря дополнительной аэрации пульпы и формированию в пульпопроводе стоячей акустической волны осуществляется дополнительное разрыхление материала, механическая очистка минерала от пустой породы, дезинтеграция в узлах стоячей волны минералов и физико-химическая активация поверхности минералов перед процессом их обогащения. Далее пульпа поступает в рабочую камеру, содержащую акустический блок, гидроциклон, сменный конус, электродвигатель, редуктор, гидропереход, неподвижную трубу, отводную трубу, патрубок и емкость.

С помощью излучающих накладок акустических излучателей, расположенных равномерно по всей цилиндрической поверхности акустической камеры акустического блока, излучаются акустические волны конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10. При этом в пульпе происходит ряд процессов и явлений, к числу которых, в первую очередь, относится кавитация. В момент захлопывания кавитационной полости газ, сжатый в микрообъеме полости, стремительно расширяется и в пульпе возникает ударная волна, подобная точечному взрыву. Таким образом, кавитационные эффекты интенсифицируют процессы очистки рудных частиц от всякого рода загрязнений и окислых пленок минерального характера, повышают скорость диффузии жидкой части пульпы в поры и трещины, образующиеся на поверхности минеральных пленок в результате их кавитационного разрушения, ускоряют процессы диспергирования и дезинтеграции минералов. Для повышения эффективности воздействия акустических волн конечной амплитуды на пульпу в акустической камере создается гидростатическое давление 4-5 атм.

Пульпа, попадая на лопасти рабочего колеса, вращающегося на полом валу, центробежного насоса гидроциклона, совершает вращательное и поступательное движение и сходит с лопастей рабочего колеса с повышенной скоростью. При этом полый вал с рабочим колесом приводятся во вращение электродвигателем с редуктором. В процессе этого движения увеличивается энергия давления (статический напор) и энергия вращающейся жидкости вокруг оси рабочего колеса (динамический напор). При этом пульпа, закрученная вокруг оси рабочего колеса, приобретает приращение кинетической энергии, а каждая из вращающихся частиц пульпы, в свою очередь, запасает энергию пропорционально ее массе: минералы с большой массой вращаются по максимальному радиусу, вытесняя к центру более легкие частицы. Таким образом, осуществляется размещение крупных и тяжелых минералов непосредственно вблизи поверхности излучающих накладок акустических излучателей акустической камеры акустического блока, равномерное распределение обрабатываемых минералов во взвешенном состоянии и вытеснение легких частиц пульпы к центру акустической камеры. Под действием статического напора пульпа перемещается сверху вниз вдоль оси центробежного насоса гидроциклона с заданной производительностью. Наличие сменного конуса с дросселирующим малым отверстием, крепящегося к нижнему фланцу рабочей камеры, позволяет уменьшить расход жидкости через конус и создать во внутреннем объеме акустической камеры гидростатическое давление (4-5 атм.). При этом крупные тяжелые минералы, вращающиеся по максимальному диаметру акустической камеры, попадают в сменный конус и, уменьшая радиус вращения, вытесняют к центру легкие и мелкодисперсные фракции. Под действием динамического и статического напоров легкие и мелкодисперсные фракции поднимаются по внутреннему отверстию полого вала и через гидропереход и неподвижную трубу, расположенную в верхней части рабочей камеры, сливаются в отводную трубу. При этом крупнодисперсная часть пульпы полностью освобождается от легких и мелкодиспесных частиц, осушается от влаги и, двигаясь по спиральной траектории внутри сменного конуса, выбрасывается через патрубок, расположенный в нижней части рабочей камеры, в виде обогащенного продукта в емкость.

Известен способ промывки золотоносных песков при помощи грохота с динамической связью просеивающей поверхности и вибровозбудителя электромагнитного типа, заключающийся в механическом перемешивании породы при непрерывном ее орошении водой, образовании пульпы, направлении пульпы на сито, колеблющееся в направлении, перпендикулярном его плоскости. /Акустическая технология в обогащении полезных ископаемых //Под редакцией B.C.Ямщикова. - М.: Недра. 1987, с.108, 109 /.

К недостаткам данного способа относятся:

1. Низкая эффективность способа из-за низкой скорости просева частиц.

2. Невозможность улавливания мелкого золота.

Известен способ промывки золотоносных песков, основанный на принципе “обратного грохочения”, заключающийся в механическом перемешивании породы при непрерывном ее орошении водой, образовании пульпы, направлении пульпы в специальный аппарат под поверхностью сита. При этом восходящим потоком среды тонкая фракция выносится сквозь сито. Акустическая технология в обогащении полезных ископаемых /Акустическая технология в обогащении полезных ископаемых //Под редакцией B.C.Ямщикова.- М.: Недра. 1987, с.109, 110 /.

К недостаткам данного способа относятся:

1.Недостаточная для промышленных условий эффективность способа.

2.Невозможность улавливания мелкого золота.

Наиболее близким по технической сущности к заявляемому относится способ (выбранный в качестве способа способа-прототипа) промывки золотоносных песков, включающий механическое перемешивание породы при непрерывном ее орошении водой, приготовление пульпы, транспортировка пульпы, предварительное обесшламливание пульпы, очистка песка, промывка, обесшламливание и сгущение песка, а также его фильтрование и обезвоживание /Акустическая технология в обогащении полезных ископаемых //Под редакцией B.C.Ямщикова.- М.: Недра. 1987, с.90-96/.

К недостаткам способа-прототипа относятся:

1. Сложность в технического реализации способа.

2. Невозможность улавливания мелкого золота.

3. Сложность реализации способа в условиях подвижного носителя.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанного выше недостатка.

Технический результат предложенного способа заключается в эффективном улавливании мелкого золота, являющегося технологическими потерями при традиционной промывке золотоносных песков, при упрощении технологического процесса, в том числе в условиях подвижного носителя.

Поставленная цель достигается тем, что в известном способе промывки золотоносных песков, включающем в себя дезинтеграцию песка, приготовление пульпы, удаление посторонних примесей, транспортировка пульпы, воздействие на пульпу центробежным и акустическим полями, сгущение и обезвоживание песка, дезинтеграция песка, приготовление пульпы и удалением посторонних примесей осуществляется одновременно; при транспортировке пульпы в противопотоке осуществляется ее аэрация пузырьками воздуха одного размера 10 с временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн в пульпопроводе поперек потока пульпы на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера; воздействие на пульпу центробежным и акустическим полями в акустической камере осуществляется при гидростатическом давлении 4-5 атм.; акустическое поле в акустической камере формируется волнами конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10, при помощи акустических излучателей, расположенных равномерно по всей поверхности акустической камеры.

Упрощение процесса достигается тем, что дезинтеграция песка, приготовление пульпы и удаление примесей осуществляется одновременно.

Возможность улавливания мелкого (по гранулометрическому составу) золота достигается тем, что при транспортировке пульпы осуществляется ее аэрация пузырьками воздуха одного размера 10 с временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн перпендикулярно ее потоку на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10; воздействие на пульпу центробежным и акустическим полями осуществляется при гидростатическом давлении 4-5 атм.; акустическое поле в акустической камере формируется волнами конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10.

Упрощение процедуры реализации способа в условиях подвижного носителя достигается тем, что дезинтеграция песка, приготовление пульпы и удаление посторонних примесей осуществляется одновременно; при транспортировке пульпы осуществляется ее аэрация пузырьками воздуха одного размера 10 с временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн перпендикулярно ее потоку на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10; воздействие на пульпу центробежным и акустическим полями осуществляется при гидростатическом давлении 4-5 атм.

Отличительными признаками заявляемого способа являются:

1. Дезинтеграция песка, приготовление пульпы и удаление посторонних примесей осуществляется одновременно.

2. При транспортировке пульпы осуществляется ее аэрация пузырьками воздуха одного размера 10 с временем их жизни не менее 1-2 мин.

3. При транспортировке пульпы осуществляется формирование стоячих акустических волн перпендикулярно ее потоку на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10.

4. Воздействие на пульпу центробежным и акустическим полями осуществляется при гидростатическом давлении 4-5 атм.

5.Акустическое поле в акустической камере формируется волнами конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков ω0 одного размера 10, при помощи акустических излучателей, расположенных равномерно по всей поверхности акустической камеры.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Анализ известных технических решений с целью обнаружения в них указанных отличительных признаков показал следующее.

Признаки 1, 4 являются известным.

Признак 2 является известным. Однако неизвестно применение аэрации пульпы пузырьками воздуха одного размера и с заданным временем.

Признак 3 является новым. В то же время в акустике известно формирование стоячих акустических волн.

Признак 5 является новым. В то же время из нелинейной акустики известно формирование акустических волн конечной амплитуды.

Таким образом, наличие новых существенных признаков, в совокупности с известными, обеспечивает появление у заявляемого решения нового свойства, не совпадающего со свойствами известных технических решений - эффективно улавливать мелкое золота, являющееся технологическими потерями при традиционной промывке золотоносных песков, при упрощении технологического процесса, в том числе в условиях подвижного носителя.

В данном случае мы имеем новую совокупность признаков и их новую взаимосвязь, причем не простое объединение новых признаков и уже известных, а именно выполнение операций в предложенной последовательности и приводит к качественно новому эффекту.

Данное обстоятельство позволяет сделать вывод о соответствии разработанного способа критерию "существенные отличия".

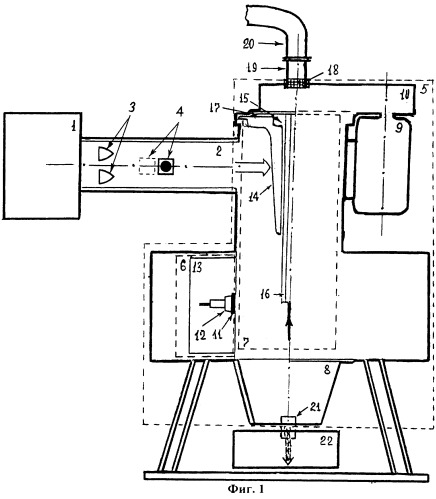

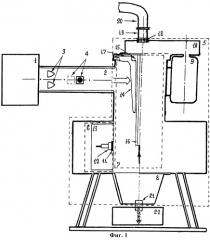

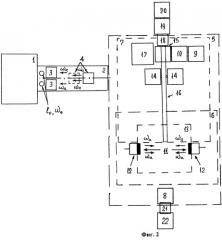

На фиг.1 и 2 представлены функциональная и структурная схемы устройства, реализующего разработанный способ промывки золотоносных песков соответственно.

Устройство содержит скруббер-бутару (1), соединенную при помощи пульпопровода (2) с рабочей камерой (5), содержащей акустический блок (6), гидроциклон (7), сменный конус (8), электродвигатель (9), редуктор (10), гидропереход (18), неподвижную трубу (19), отводную трубу (20) патрубок (21) и емкость (22). При этом в пульпопроводе расположены аэараторы (3) и акустические излучатели (4). Акустический блок (6) содержит акустические излучатели (12) с излучающими накладками (13), расположенные равномерно стенкам акустической камеры (13). Гидроциклон (7) содержит центробежный насос (17), рабочее колесо (15) с лопастями (14) которого вращается на полом валу (16).

Устройство функционирует следующим образом (фиг.1 и 2).

Дезинтеграция песка с одновременным приготовлением пульпы и удалением посторонних примесей осуществляется в скруббер-бутаре (1). Далее пульпа поступает в пульпопровод (2), в котором, кроме транспортировки пульпы, осуществляется в противопотоке ее аэрация пузырьками воздуха одного размера с временем жизни пузырьков не менее 1-2 мин при помощи аэараторов (3), расположенных равномерно по пульпопроводу, а также формирование стоячих акустических волн в пульпопроводе поперек потока пульпы на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10, при помощи акустических излучателей (4), расположенных на противоположных сторонах пульпопровода на акустической оси, перпендикулярной центральной оси пульпопровода. При этом благодаря дополнительной аэрации пульпы и формированию в пульпопроводе стоячей акустической волны осуществляется дополнительное разрыхление материала, механическая очистка минерала от пустой породы, дезинтеграция в узлах стоячей волны минералов и физико-химическая активация поверхности минералов перед процессом их обогащения. Далее пульпа поступает в рабочую камеру (5).

С помощью излучающих накладок (11) акустических излучателей (12), расположенных равномерно по всей цилиндрической поверхности акустической камеры (13) акустического блока (6), излучаются акустические волны конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10. При этом в пульпе происходит ряд процессов и явлений, к числу которых, в первую очередь, относится кавитация. В момент захлопывания кавитационной полости газ, сжатый в микрообъеме полости, стремительно расширяется и в пульпе возникает ударная волна, подобная точечному взрыву. Таким образом кавитационные эффекты интенсифицируют процессы очистки рудных частиц от всякого родя загрязнений и окислых пленок минерального характера, повышают скорость дифузии жидкой части пульпы в поры и трещины, образующиеся на поверхности минеральных пленок в результате их кавитационного разрушения, ускоряют процессы диспергирования и дезинтеграции минералов. Для повышения эффективности воздействия акустических волн конечной амплитуды на пульпу в акустической камере (13) создается гидростатическое давление 4-5 атм.

Пульпа, попадая на лопасти (14) рабочего колеса (15), вращающегося на полом валу (16), центробежного насоса (17) гидроциклона (7) совершает вращательное и поступательное движение и сходит с лопастей рабочего колеса с повышенной скоростью. При этом полый вал с рабочим колесом приводится во вращение электродвигателем (9) с редуктором (10). В процессе этого движения увеличивается энергия давления (статический напор) и энергия вращающейся жидкости вокруг оси рабочего колеса (динамический напор). При этом пульпа, закрученная вокруг оси рабочего колеса, приобретает приращение кинетической энергии, а каждая из вращающихся частиц пульпы, в свою очередь, запасает энергию пропорционально ее массе: минералы с большой массой вращаются по максимальному радиусу, вытесняя к центру более легкие частицы. Таким образом осуществляется размещение крупных и тяжелых минералов непосредственно вблизи поверхности излучающих накладок (11) акустических излучателей (12) акустической камеры (13) акустического блока (6), равномерное распределение обрабатываемых минералов во взвешенном состоянии и вытеснение легких частиц пульпы к центру акустической камеры (13). Под действием статического напора пульпа перемещается сверху вниз вдоль оси центробежного насоса (17) гидроциклона (7) с заданной производительностью. Наличие сменного конуса (8) с дросселирующим малым отверстием, крепящегося к нижнему фланцу рабочей камеры (5), позволяет уменьшить расход жидкости через конус и создать во внутреннем объеме акустической камеры (13) гидростатическое давление (4-5 атм). При этом крупные тяжелые минералы, вращающиеся по максимальному диаметру акустической камеры (13), попадают в сменный конус (8) и, уменьшая радиус вращения, вытесняют к центру легкие и мелкодисперсные фракции. Под действием динамического и статического напоров легкие и мелкодисперсные фракции поднимаются по внутреннему отверстию полого вала (16) и через гидропереход (18) и неподвижную трубу (19), расположенную в верхней части рабочей камеры (5), сливаются в отводную трубу (20). При этом крупнодисперсная часть пульпы полностью освобождается от легких и мелкодиспесных частиц, осушается от влаги и, двигаясь по спиральной траектории внутри сменного конуса, выбрасывается через патрубок (21), расположенный в нижней части рабочей камеры (5), в виде обогащенного продукта в емкость (22).

На фиг.3 представлена типовая зависимость параметра нелинейности водной среды (ε) от частоты (f) и горизонта расположения акустической системы “излучатель-приемник” (Z) при естественном перемешивании водной массы, заимствованная из работы /Буланов В.А. Акустика микронеоднородных жидкостей и методы акустической спектроскопии //Диссертация д.ф.-м.н.- Вл-к.: ИПМТ ДВО РАН, 1996, с.358-391/. Следует заметить, что параметр нелинейности является важнейшей характеристикой среды при использовании акустических волн конечной амплитуды в ней. Как видно из фиг.3, максимальное значение параметра нелинейности достигает ~110 на частоте ~34 кГц. Кроме того, существует еще две (более высокочастотные) резонансные частоты: ~45 кГц и ~64 кГц, на которых параметр нелинейности воды составляет величины ~90 и ~73 соответственно и одна менее низкочастотная (по отношению к ~32 кГц): ~20 кГц, на которой параметр нелинейности воды составляет ~80.

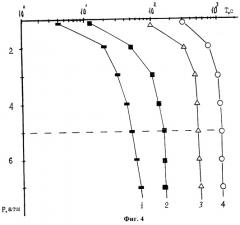

На фиг.4 в виде графиков представлены зависимости времени диффузного коллапса пузырьков воздуха (от 1с до 2000с) от их резонансной частоты (1~20 кГц; 2~32 кГц, 3~45 кГц, 4~64 кГц) при различном (от 1 атм до 7 атм). При этом следует заметить, что с изменением гидростатического давления происходит изменение резонансного радиуса воздушных пузырей, находящихся в воде. Так, например, для частоты 20 кГц (длина волны 0,075 м) резонансный радиус при гидростатическом давлении 1 атм. (поверхность) равен 0,016 см, а при гидростатическом давлении 5 атм (рекомендованное для реализации разработанного способа) 0,037 см /Физические основы подводной акустики. Перевод с англ. //Под ред. В.И. Мясищева.- М.: Советское радио, 1955, с.610). Как видно из фиг.3, время жизни пузырьков воздуха при нормальном атмосферном давлении, для их резонансных частот ~20 кГц и ~32 кГц составляет ~4с и ~12с соответственно. Исходя из того что при реализации разработанного способа время жизни пузырьков воздуха в воде при нормальном атмосферном давлении не должно быть меньше 1-2 мин, то использовать частоты ~20 кГц и ~32 кГц для формирования акустических полей в пульпопроводе и акустической камере, а также осуществлять аэрацию пульпы в пульпопроводе нецелесообразно. Хотя, как уже отмечалось ранее при анализе фиг.3, на частоте ~32 кГц параметр нелинейности водной среды имеет свое максимальное значение. Таким образом, рекомендованными частотами при реализации способа исходя из вышеизложенного могут быть частоты от ~40 кГц до ~60 кГц с временем жизни соответствующих им пузырьков воздуха (при нормальном атмосферном давлении) от ~1 мин до ~5 мин.

На фиг.5 представлены расчетные зависимости числа Рейнольдса (Re), характеризующего отношение нелинейности среды к ее вязкости, для четырех значений радиусов пузырьков (R), которым соответствуют резонансные частоты ~20, ~32, ~45 и ~64 кГц, представленные на фиг.4 (с соответствующим обозначением), в зависимости от температуры воды: 5° (линия №1) и 15° (линия №2) Цельсия. Как видно из фиг.5, понижение температуры воды, а также увеличение радиуса пузырьков воздуха (уменьшение их резонансной частоты) приводит к уменьшению числа Рейнольдса, что необходимо учитывать в процессе реализации способа в северных районах. Вместе с тем с учетом фактических значений числа Рейнольдса, указанных на фиг.5 (Re>1), говорить о снижении эффективности способа в целом не следует.

На фиг.6 представлен внешний вид усилителя мощности (фиг.6а) и гидроакустического излучателя (фиг.6б), используемых в процессе проведения экспериментальных исследований.

На фиг.7 для примера (иллюстрирующего высокую актуальность проблемы) показана эффективность работы промывочных приборов различных типов по извлечению золота (фиг.7а), а также распределение золота по классам крупности (фиг.7б) по группам золотороссыпных районов четырех основных месторождений золота Забайкалья /А.В.Липич, В.И. Барышников. Прогнозирование технологических потерь при промывке золотоносных песков. - Безопасность труда в промышленности.- №10, 2001, с.28-30/. При этом по гранулометрическому составу золото классифицировалось на 3 группы (мелкое, среднее и крупное) с размером зерен -0,1; (+1-3) и +3 мм соответственно. Как видно из фиг.7а, относительная эффективность (по процентному извлечению золота из песков) типовых приборов (типа ПГШ), которые наиболее распространены в настоящее время, составляет ~50% для класса крупности -0,2...0 мм, ~70% для класса -0,5...+0,2 мм и т.д. В то время, как видно из фиг.7б, именно мелкое золото (обозначено квадратом с цифрой 1) превалирует (составляет более 50%) в 3-х из 4-х группах районов Забайкалья.

Основные технические характеристики опытной установки по реализации разработанного способа промывки золотоносных песков:

- производительность по пульпе ~2 т/час;

- потребляемая электрическая мощность ~12 кВт;

- электрическое напряжение -220 В, 50 Гц;

- габаритные размеры рабочей камеры: высота ~2,2 м, диаметр 1,5 м;

- масса ~2000 кг и др.

Упрощение процесса промывки золотоносных песков достигнуто за счет того, что дезинтеграция песка, приготовление пульпы и удаление примесей осуществляется одновременно.

Возможность улавливания мелкого (по гранулометрическому составу) золота достигнуто за счет того, что при транспортировке пульпы осуществляется ее аэрация пузырьками воздуха одного размера 10 с временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн перпендикулярно ее потоку на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера 10; воздействие на пульпу центробежным и акустическим полями осуществляется при гидростатическом давлении 4-5 атм; акустическое поле в акустической камере формируется волнами конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ωо одного размера 10.

Упрощение процедуры реализации способа в условиях подвижного носителя достигнуто за счет того, что дезинтеграция песка, приготовление пульпы и удаление посторонних примесей осуществляется одновременно; при транспортировке пульпы осуществляется ее аэрация пузырьками воздуха одного размера 10 с временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн перпендикулярно ее потоку на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ωа одного размера 10; воздействие на пульпу центробежным и акустическим полями осуществляется при гидростатическом давлении 4-5 атм.

Способ промывки золотоносных песков, включающий в себя дезинтеграцию песка, приготовление пульпы, удаление посторонних примесей, транспортировку пульпы, воздействие на пульпу центробежным и акустическим полями, обесшламливание, сгущение и обезвоживание песка, отличающийся тем, что дезинтеграция песка, приготовление пульпы и удаление посторонних примесей осуществляется одновременно; при транспортировке пульпы в противопотоке осуществляется ее аэрация пузырьками воздуха одного размера временем их жизни не менее 1-2 мин, а также формирование стоячих акустических волн в пульпопроводе перпендикулярно потоку пульпы на частоте ωа , соответствующей резонансной частоте ω0 пузырьков воздуха одного размера l0; воздействие на пульпу центробежным и акустическим полями в акустической камере осуществляется при гидростатическом давлении в 4-5 атм; акустическое поле в акустической камере формируется волнами конечной амплитуды на частоте ωа, соответствующей резонансной частоте пузырьков воздуха ω0 одного размера l0, при помощи акустических излучателей, расположенных равномерно по всей поверхности акустической камеры.