Способ изготовления пластин с отверстиями

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении пластин с отверстиями, в частности, для фрикционных гасителей вертикальных и горизонтальных колебаний тележек грузовых вагонов. Полученную из сортового проката исходную заготовку нагревают до температуры горячей деформации и предварительно формоизменяют. Затем формируют фигурный полуфабрикат с размерами в плане, равными 0,9-1,1 от соответствующих размеров в плане окончательно отштампованной пластины. После этого в открытом штампе формируют плоский полуфабрикат пластины толщиной, равной 1,00-1,05 от толщины окончательно отштампованной пластины. Затем обрезают облой, в закрытом штампе формируют конические фаски, придают пластине окончательные размеры по контуру и толщине и пробивают отверстия. В результате обеспечивается повышение экономичности изготовления пластин с отверстиями методами горячей штамповки. 23 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении пластин, в частности пластин с отверстиями для фрикционных гасителей вертикальных и горизонтальных колебаний тележек грузовых вагонов.

Известен способ изготовления пластин, включающий получение исходной заготовки из листового проката, нагрев до температуры горячей деформации, штамповку, обрезку кромки контура. (Меморандум компании "А.Стаки Компани" от 16 ноября 2001 г. (прилагается).

Недостатком указанного способа является необходимость использования дорогостоящего листового проката для получения исходной заготовки. Кроме того, технология требует приобретения специализированного листоштамповочного оборудования.

Получение исходной заготовки пластины из толстолистового проката в холодном состоянии связано с опасностью образования трещин по линии реза. Поэтому предусмотрена повторная обрезка контура в горячем состоянии. Это приводит к повышенному отходу металла. Толщина обрезаемой кромки равна толщине самой пластины, например, 16 мм, что значительно больше толщины облоя, например, 6 мм, при получении пластины методами горячей объемной штамповки.

Известен способ производства подкладок костыльного крепления для железнодорожных путей, включающий получение исходной заготовки из полосы с одновременной прошивкой отверстий под костыли на заребордных поверхностях, фрезерование пазов в ребордах и прошивку в зоне реборд отверстий в пазах (патент N 2150346, кл. В 21 К 7/08, Бюл. N 16 от 16.06.2000 г.)

Способ предполагает использование в качестве материала для исходной заготовки листовой прокат (полосу). Операции проводятся без подогрева металла, в результате стойкость инструмента низкая. Кроме того, способ не позволяет получить подкладки из высокоуглеродистой стали с отверстиями и фасками.

Известен способ изготовления пластин с отверстиями, включающий пробивку отверстий, формовку конусных участков отверстий (фасок), пробивку, вырубку по контуру, правку плоскости. (Мещерин В.Т. Листовая штамповка. Атлас схем. Учебное пособие для вузов. Изд. 3-е, испр. и доп. М.: Машиностроение, 1975, стр. 150, рис. 476). В качестве исходного материала используется листовой прокат, который дороже сортового. Вырубка по контуру предполагает отход металла в перемычку, толщиной, равной толщине полосы, что значительно снижает коэффициент использования металла. При изготовлении пластин с проушинами, выступающими в стороны, отход увеличивается еще больше.

Поставлена задача разработать экономичный способ изготовления пластин методами горячей объемной штамповки.

Технический результат в способе изготовления пластин, включающий получение исходной заготовки, пробивку отверстий, формирование конических фасок, достигается тем, что исходную заготовку получают из сортового проката, нагревают до температуры горячей деформации, предварительно формоизменяют, затем формируют фигурный полуфабрикат с размерами в плане, равными 0,9-1,1 от соответствующих размеров в плане окончательно отштампованной пластины, после этого в открытом штампе формируют плоский полуфабрикат пластины толщиной, равной 1,00-1,05 от толщины окончательно отштампованной пластины, затем обрезают облой и в закрытом штампе формируют конические фаски и придают пластине окончательные размеры по контуру и толщине, после чего пробивают отверстия.

Исходную заготовку получают из сортового проката круглого сечения.

Исходную заготовку получают из сортового проката квадратного сечения.

Исходную заготовку получают из сортового проката прямоугольного сечения.

Исходную заготовку получают из проката периодического профиля.

Исходную заготовку предварительно формоизменяют путем осадки.

Исходную заготовку предварительно формоизменяют путем осадки вдоль оси.

Исходную заготовку предварительно формоизменяют путем осадки поперек оси.

Исходную заготовку предварительно формоизменяют путем осадки в два перехода.

Исходную заготовку предварительно формоизменяют путем осадки на плоских вставках.

Исходную заготовку предварительно формоизменяют путем осадки на фигурных вставках.

Исходную заготовку предварительно формоизменяют путем осадки в шар.

Исходную заготовку предварительно формоизменяют путем вальцовки.

Исходную заготовку предварительно формоизменяют путем поперечно-клиновой прокатки.

Исходную заготовку предварительно формоизменяют путем поперечно-винтовой прокатки.

Фигурный полуфабрикат формируют в открытом штампе.

Фигурный полуфабрикат формируют в закрытом штампе.

Фигурный полуфабрикат формируют переменной толщины.

Фигурный полуфабрикат формируют с толщиной в центральной части меньше, чем на периферийных участках.

Плоский полуфабрикат формируют с углублениями по осям будущих отверстий.

Конические фаски формируют путем перемещения металла в цилиндрические выступы на противоположной поверхности пластины.

Обрезку облоя и штамповку в закрытом штампе проводят в совмещенном штампе.

После пробивки отверстий проводят калибровку фасок.

Пробивку отверстий и калибровку фасок проводят в одном штампе.

Использование в качестве исходного материала сортового проката позволяет, по сравнению с листовым прокатом, снизить затраты на заготовки и сократить затраты на инструмент, так как штампы для листовой штамповки, как правило, дороже штампов для горячей объемной штамповки. Кроме того, при отсутствии на производстве листоштамповочного оборудования отпадает необходимость его приобретения для выполнения подобных заказов.

В зависимости от конфигурации и геометрических размеров изготавливаемой пластины, цены металлопроката, имеющегося на производстве оборудования исходную заготовку можно получать из сортового проката круглого, квадратного, прямоугольного сечения или периодического профиля.

Нагрев исходной заготовки до температуры горячей деформации позволяет значительно снизить сопротивление деформации материала заготовки и повысить его пластичность.

Предварительное формоизменение исходной заготовки проводят с целью сбива (удаления) окалины с поверхности, которая образуется в процессе нагрева. При этом одновременно проводят перераспределение металла, подготавливая заготовку для рационального профилирования в следующем штампе.

Предварительное формоизменение может быть проведено способами осадки, вальцовки, поперечно-клиновой прокатки или поперечно-винтовой прокатки. Осадку могут проводить вдоль или поперек оси заготовки в один или два перехода. При этом используют плоские или фигурные вставки, включая сферические для получения шара. Выбор конкретного варианта определяется конфигурацией исходной заготовки, формой и размерами пластины, наличием необходимого оборудования и его загрузкой.

Получение фигурного полуфабриката с размерами в плане, равными 0,9-1,1 от соответствующих размеров в плане окончательно отштампованной пластины, проводят с целью максимально приблизить конфигурацию фигурного полуфабриката (в плане) к конфигурации плоского полуфабриката следующего перехода. Важно основную часть работы по перемещению металла совершить на первых переходах, когда деформируемый металл имеет наибольшую температуру и, следовательно, меньшее сопротивление деформации и большую пластичность (способность получать пластическую деформацию без разрушения). Кроме того, таким образом обеспечивают надежное базирование в следующем переходе.

При размерах в плане меньше предела 0,9 теряется однозначность базирования и для качественного формирования плоского полуфабриката потребуется больше металла.

В случае получения фигурного полуфабриката в закрытом штампе возможно образование торцевого заусенца. В этом случае его выводят за пределы конфигурации штампа следующего перехода, что обуславливает предел 1,1. Базирование полуфабриката с размерами 1,1 может быть обеспечено за счет уклонов. Дальнейшее увеличение размеров в плане затрудняет базирование и приводит к необоснованному расходу металла в заусенец.

Фигурный полуфабрикат может быть получен в открытом или закрытом штампах с постоянной или переменной толщиной, например, с толщиной в центральной части меньше, чем на периферийных участках.

Плоский полуфабрикат формируют в открытом штампе с целью вытеснения излишков металла (обусловленных неточностью исходной заготовки) в заусенец. При этом высотные размеры пластины должны быть равны окончательным размерам - предел 1,0 или превышать их не более 5% - предел 1,05.

Если толщина плоского полуфабриката будет меньше толщины окончательно отштампованной пластины, то получится брак.

Превышение предела 1,05 приводит (определили экспериментально) в следующем переходе к торцевому заусенцу и искажению конических углублений из-за значительного течения металла. Кроме того, при штамповке на нижнем пределе температурного интервала, деформация со степенью более 5% (6-10%) вызывает значительный рост зерна металла, что отрицательно сказывается на качестве пластин.

Обрезку облоя на этом этапе технологического процесса проводят для обеспечения возможности провести следующую операцию в закрытом штампе.

Закрытая штамповка позволяет получить качественно оформленную пластину по контуру, толщине и получить конические фаски.

Пробивкой отверстий заканчивают формирование конфигурации пластины с отверстиями.

Исходная заготовка из сортового проката круглого сечения удобна при использовании загрузочных механизмов в нагревательных устройствах. Она легко транспортируется в индукторах и имеет наиболее равномерное температурное поле после нагрева.

Исходную заготовку из сортового проката квадратного сечения наиболее целесообразно применять при изготовлении пластин квадратной формы в плане и близкой к ней. Такие заготовки удобно базировать при реализации осадки как вдоль, так и поперек оси.

Исходную заготовку из сортового проката прямоугольного сечения наиболее целесообразно применять при изготовлении пластин прямоугольной формы в плане и близкой к ней. Такие заготовки удобно базировать при реализации осадки поперек оси.

Исходную заготовку из проката периодического профиля наиболее целесообразно применять при изготовлении пластин с проушинами.

Осадка - самая распространенная операция предварительного формоизменения, не требующая для своего осуществления дополнительного оборудования в виде вальцов или станов поперечно-клиновой прокатки. Она может быть осуществлена в один или два перехода.

Вариант осадки вдоль оси исходной заготовки применяют при изготовлении пластин квадратных и близких к ним в плане.

При получении прямоугольных и близких к ним в плане пластин используют осадку поперек оси исходной заготовки.

Осадку на плоских вставках применяют как самостоятельную операцию предварительного формоизменения, так и в качестве предварительной перед осадкой на фигурных вставках как вариант - сферических.

Осадку на фигурных вставках осуществляют при необходимости провести базирование в следующем ручье по элементу предварительно формоизмененной заготовки.

Осадку в шар целесообразно проводить при последующем базировании по центральному углублению в нижнем ручье штампа. Кроме того, осадку в шар рационально использовать при последующей деформации в закрытом ручье. В этом случае снижается вероятность образования торцевого заусенца, так как металл достигает места разъема пуансон - матрица в последний момент.

При изготовлении пластин с проушинами для уменьшения отходов металла исходную заготовку предварительно формоизменяют путем вальцовки, поперечно-клиновой прокатки или поперечно-винтовой прокатки. В любом из указанных вариантов получают гантелеобразную заготовку.

При формировании фигурного полуфабриката в открытом штампе достигается наибольшая стойкость штампа.

При формировании фигурного полуфабриката в закрытом штампе достигается большая экономия металла.

Формирование фигурного полуфабриката переменной толщины предполагает использование штампа с фигурной рабочей поверхностью, по которой проводят базирование. При формировании фигурного полуфабриката с толщиной в центральной части меньше, чем на периферийных участках, рабочая поверхность штампа расположена под углом к горизонтали. В этом случае раздача металла происходит более интенсивно (нормальная составляющая напряжения, действующего со стороны штампа на металл, имеет горизонтальную составляющую, направленную в сторону вытеснения металла).

При формировании плоского полуфабриката возможно выполнение углублений по осям будущих отверстий. Наиболее рациональней их располагать с противоположной стороны будущих конических фасок. Такие углубления играют роль компенсаторов при закрытой штамповке в следующем переходе, что устраняет опасность появления торцевого заусенца.

Конические фаски наиболее целесообразно формировать путем перемещения металла в цилиндрические выступы на противоположной поверхности пластины. В этом случае затрачивается минимум энергии и не происходит перегрузка штампа. Имеет место локальная деформация в области формирования фасок.

При реализации способа изготовления пластин на универсальных прессах при ограниченности штампового пространства целесообразно обрезку облоя и закрытую штамповку пластины проводить в штампе совмещенного действия. В этом случае повышается производительность и экономится электроэнергия, затрачиваемая на привод пресса.

В процессе пробивки отверстий, по мере износа инструмента, возможно искажение фасок, поэтому, при высокой требовательности к точности конических фасок (определяется чертежом детали), проводят их калибровку.

Пробивку отверстий и калибровку фасок проводят в одном штампе с целью экономии затрат на инструмент и энергию.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления пластин отличается от прототипа.

В прототипе в качестве исходного материала используют листовой прокат.

В предлагаемом способе исходную заготовку получают из сортового проката.

В прототипе исходный материал не нагревают.

В предлагаемом способе исходную заготовку нагревают до температуры горячей деформации.

В прототипе отсутствуют технологические операции: предварительное формоизменение заготовки, получение фигурного полуфабриката с заданными размерами в плане 0,9-1,1 от соответствующих размеров в плане окончательно отштампованной поковки, формирование в открытом штампе плоского полуфабриката с определенной толщиной 1,00-1,05 от толщины окончательно отштампованной пластины. В предлагаемом способе перечисленные операции имеются.

В прототипе проводят вырубку по контуру.

В предлагаемом способе обрезают облой.

В прототипе сначала пробивают отверстия, а потом проводят формовку конусных участков (фасок).

В предлагаемом способе сначала формируют конические фаски, а затем пробивают отверстия.

В прототипе проводят правку готовой пластины.

В предлагаемом способе такой операции нет.

Эти отличительные признаки обеспечивают возможность получения пластин с отверстиями, имеющими конические фаски с минимальными затратами. Способ может быть реализован на универсальном оборудовании.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

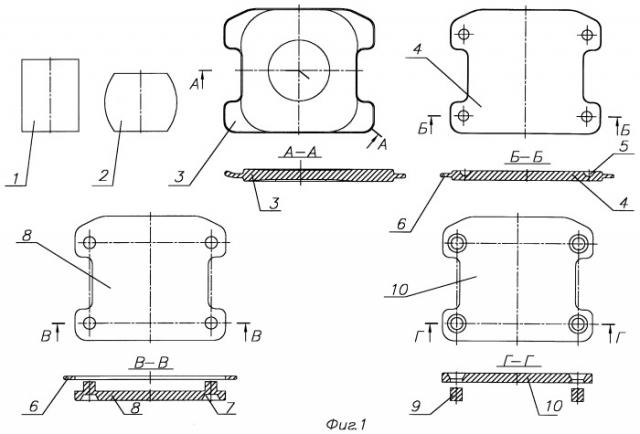

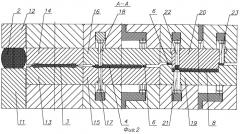

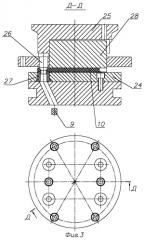

На фиг.1 представлены технологические переходы штамповки; на фиг.2 - конец процессов деформирования: предварительного формоизменения, фигурного полуфабриката, плоского полуфабриката, обрезки облоя и формирования конических фасок и пластины в закрытом штампе; на фиг.3 - конец пробивки отверстий и калибровки фасок в одном штампе.

Способ изготовления пластин реализуется следующим образом.

Штампованную пластину с отверстиями получают за несколько переходов, например, за пять, в ходе которых исходную заготовку 1, полученную из сортового проката и нагретую до температуры горячей деформации, предварительно формоизменяют, получая заготовку 2, далее формируют фигурный полуфабрикат 3, затем получают плоский полуфабрикат 4 с углублениями 5 и облоем 6, после этого обрезают облой 6, затем в закрытом штампе формируют конические фаски 7, придают пластине окончательные размеры по контуру, толщине и получают пластину 8, наконец, пробивают отверстия, удаляя выдру 9, калибруют фаски и в результате получают готовую пластину 10 с отверстиями.

Исходную заготовку 1 предварительно формоизменяют методом осадки между вставками 11 и 12. Вставки могут иметь плоские или фасонные контактные поверхности. Полученную в первом переходе заготовку 2 передают в штамп второго перехода, который состоит из нижней вставки 13 и верхней вставки 14. Штамп второго перехода может быть открытым или закрытым. Заготовку 2 устанавливают в нижнюю вставку 13. При движении ползуна пресса вниз вставки 14 и 13 деформируют заготовку, в результате получают фигурный полуфабрикат 3. Полученный полуфабрикат 3 устанавливают в штамп третьего перехода, состоящий из нижней вставки 15, верхней вставки 16, нижних выталкивателей 17 и верхних выталкивателей 18. При движении ползуна пресса вниз вставки 15 и 16 деформируют фигурный полуфабрикат, при этом верхние выталкиватели формируют углубления 5 по осям будущих отверстий. Излишки металла вытесняют в облой 6. В результате получают плоский полуфабрикат 4 с углублениями 5 и облоем 6. Полуфабрикат 4 извлекают из нижней вставки 15 выталкивателями 17 или отделяет от верхней вставки 16 выталкивателями 18. Полученный плоский полуфабрикат 4 с облоем 6 устанавливают в штамп четвертого перехода, состоящий из матрицы 19, пуансона 20, нижних выталкивателей 21, верхних выталкивателей 22 и съемников облоя 23. При этом облой 6 расположен за границей закрытого штампа. При движении ползуна пресса вниз пуансон 20 обрезает облой 6 и деформирует полуфабрикат 4 в матрице 19, при этом выступающие выталкиватели 21 формируют конические фаски 7 путем перемещения металла в цилиндрические выступы на противоположной стороне пластины. В результате получается пластина 8 с окончательными размерами по контуру и толщине. После завершения деформации ползун пресса поднимается вверх, облой 6 с пуансона 20 снимают съемниками 23, а пластину 8 удаляют из матрицы 19 выталкивателями 21 или отделяют от пуансона выталкивателями 22. Полученную пластину 8 устанавливают в штамп пятого перехода, состоящий из нижней плиты 24, верхней плиты 25, пуансонов 26 и матриц 27 и съемника 28. При движении ползуна пресса вниз пуансоны 26 пробивают отверстия, отделяя выдры 9, и калибруют фаски. В результате получается готовая пластина 10 с отверстиями. При обратном ходе ползуна пресса съемник 28 снимает пластину 10 с пуансонов 26.

Пример конкретного получения пластины с отверстиями из стали У10 ГОСТ 1435-99.

Исходную заготовку диаметром 100 мм и высотой 126 мм нагревают в индукционном нагревателе до температуры горячей деформации, подают в штамп горячештамповочного пресса с номинальным усилием 40000 кН на первую позицию штамповки и предварительно формоизменяют осадкой до высоты бочки 100 мм. Осаженную заготовку перекладывают в следующий штамп и формируют фигурный полуфабрикат с габаритными размерами в плане 216,3 на 263,4 мм. При этом фигурный полуфабрикат имеет переменную толщину: в центральной части 17 мм, на периферийных участках 21 мм. Полученный полуфабрикат перекладывают в следующий штамп и деформируют, получая плоский полуфабрикат толщиной 16,7 мм с углублениями в виде сферы радиусом 8,9 мм и облоем. Плоский полуфабрикат с облоем перекладывают в следующий штамп и за один ход ползуна пресса обрезают облой и в закрытом штампе получают пластину с окончательными габаритными размерами по контуру 216,3 на 263,4 и толщиной 16,2 мм. При этом формируют конусные фаски глубиной 12,1 мм с углом конуса 60 градусов. Затем пластину перекладывают в штамп, установленный на обрезном прессе, где пробивают отверстия диаметром 21,6 мм и калибруют фаски.

По сравнению с прототипом предлагаемый способ изготовления пластин более экономичен. Например, стоимость тонны листовой стали У10 составляет около 14 тысяч рублей, а стоимость сортового проката круглого сечения около 9 тысяч рублей. Кроме того, как показали опытные штамповки, достигнута более высокая точность всех геометрических размеров, заданных чертежом детали. Способ изготовления пластин с отверстиями может быть реализован на универсальном горячештамповочном оборудовании.

1. Способ изготовления пластин с отверстиями, включающий получение исходной заготовки, пробивку отверстий, формирование конических фасок, отличающийся тем, что исходную заготовку получают из сортового проката, нагревают до температуры горячей деформации, предварительно формоизменяют, затем формируют фигурный полуфабрикат с размерами в плане, равными 0,9-1,1 от соответствующих размеров в плане окончательно отштампованной пластины, после этого в открытом штампе формируют плоский полуфабрикат пластины толщиной, равной 1,00-1,05 от толщины окончательно отштампованной пластины, затем обрезают облой и в закрытом штампе формируют конические фаски и придают пластине окончательные размеры по контуру и толщине, после чего пробивают отверстия.

2. Способ по п.1, отличающийся тем, что исходную заготовку получают из сортового проката круглого сечения.

3. Способ по п.1, отличающийся тем, что исходную заготовку получают из сортового проката квадратного сечения.

4. Способ по п.1, отличающийся тем, что исходную заготовку получают из сортового проката прямоугольного сечения.

5. Способ по п.1, отличающийся тем, что исходную заготовку получают из проката периодического профиля.

6. Способ по п.1, отличающийся тем, что исходную заготовку предварительно формоизменяют путем осадки.

7. Способ по п.6, отличающийся тем, что исходную заготовку осаживают вдоль оси заготовки.

8. Способ по п.6, отличающийся тем, что исходную заготовку осаживают поперек оси заготовки.

9. Способ по п.6, отличающийся тем, что исходную заготовку осаживают в два перехода.

10. Способ по п.6, отличающийся тем, что исходную заготовку осаживают на плоских вставках.

11. Способ по п.6, отличающийся тем, что исходную заготовку осаживают на фигурных вставках.

12. Способ по п.6, отличающийся тем, что исходную заготовку осаживают в шар.

13. Способ по п.1, отличающийся тем, что исходную заготовку предварительно формоизменяют путем вальцовки.

14. Способ по п.1, отличающийся тем, что исходную заготовку предварительно формоизменяют путем поперечно-клиновой прокатки.

15. Способ по п.1, отличающийся тем, что исходную заготовку предварительно формоизменяют путем поперечно-винтовой прокатки.

16. Способ по п.1, отличающийся тем, что фигурный полуфабрикат формируют в открытом штампе.

17. Способ по п.1, отличающийся тем, что фигурный полуфабрикат формируют в закрытом штампе.

18. Способ по п.1, отличающийся тем, что фигурный полуфабрикат формируют переменной толщины.

19. Способ по п.18, отличающийся тем, что фигурный полуфабрикат формируют с толщиной в центральной части, меньшей, чем на периферийных участках.

20. Способ по п.1, отличающийся тем, что плоский полуфабрикат формируют с углублениями по осям будущих отверстий.

21. Способ по п.1, отличающийся тем, что конические фаски формируют путем перемещения металла в цилиндрические выступы на противоположной поверхности пластины.

22. Способ по п.1, отличающийся тем, что обрезку облоя и штамповку в закрытом штампе проводят в совмещенном штампе.

23. Способ по п.1, отличающийся тем, что после пробивки отверстий проводят калибровку фасок.

24. Способ по п.23, отличающийся тем, что пробивку отверстий и калибровку фасок проводят в одном штампе.