Способ изготовления многослойной формованной синтетической части и часть, изготовленная этим способом

Иллюстрации

Показать всеИзобретение относится к способу изготовления многослойной формованной синтетической части, которая может быть использована в качестве деталей интерьера автомобиля, приборной и дверной панели, вещевых ящиков. Способ изготовления многослойной формованной синтетической части, содержащей, по крайней мере, предварительно изготовленную эластомерную оболочку и подложку из термопластичного материала, предусматривает (а) формование предварительно изготовленной эластомерной оболочки и (б) формование термопластичного материала подложки в расплавленном состоянии с обратной стороны сформованной оболочки. Формованную оболочку изготавливают из термореактивного синтетического материала. Термопластичный материал выбирают из группы, включающей полипропилен (ПП), поликарбонат (ПК), акрилнитрилбутадиенстирол (АБС), смеси АБС, в частности смеси ПК/АБС или АБС/ПА, акрилэфирстирол-акрилнитрил (АСА), полистирол (ПС) и термопластичный полиуретан (ТПУ), предпочтительно из группы, включающей ПК, АБС или их смеси АБС, а наиболее предпочтительно - из группы, включающей АБС и смеси АБС, а частности смеси ПК/АБС или АБС/ПА. Изобретение предусматривает конструкцию многослойной формованной синтетической части, в которой оболочку выполняют из термореактивного синтетического материала, а подложку выполняют из термопластичного материала. Изобретение позволяет формовать жесткую подложку с обратной стороны термореактивной оболочкой без повреждения текстуры кожи, которую создают на видимой стороне оболочки. 2 н. и 18 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к способу изготовления многослойной формованной синтетической части, содержащей по крайней мере предварительно изготовленную эластомерную формованную оболочку и формованную подложку из термопластичного материала, причем этот способ включает этапы формования предварительно изготовленной эластомерной формованной оболочки и формование термопластичного материала для подложки в расплавленном состоянии с обратной стороны формованной оболочки.

Такой способ описан, например, в европейской публикации ЕР-А-0711658. В известном способе оболочку из поливинилхлорида (ПВХ) сначала подготавливают в первой форме путем формования полого изделия из порошка и медленного вращения формы. Эту форму, в которой еще находится материал оболочки на ее формовочной поверхности, затем вводят в инжекционную пресс-форму прямого прессования, в которую инжектируют термопластичный полипропилен (ПП) для подложки. Для обеспечения достаточной адгезии между слоем оболочки из ПВХ и подложкой из ПП на обратную сторону оболочки из ПВХ перед инжекцией ПП для подложки наносят слой клея, который может быть выполнен в виде слоя пены.

Недостатком способа, описанного в европейской публикации ЕР-А-0711658, является то, что из-за давления и тепла инжектируемого расплавленного термопластичного материала лицевая поверхность оболочки может быть деформирована или, более конкретно, в случае, если оболочка имеет текстурированную поверхность, например текстуру кожи лица, то поверхностная текстура оболочки может быть повреждена или даже утеряна. В случае, если используют технологию реакции при литье под давлением (РЛД) при формовании жесткой подложки, как это описано, например, в европейском патенте ЕР-В-0642411, то передают значительно меньшее количество тепла и используют более низкие давления, воздействующие на слой оболочки, так что упомянутый выше недостаток не возникает. Однако в сравнении с известными термопластичными подложками подложка, сформованная в процессе реакции при литье под давлением (РЛД), в частности полиуретановая подложка, должна иметь большую толщину, чтобы обеспечить требуемую механическую прочность, и менее подходит для включения концепций дизайна для выполнения механических функций (хомуты, шестерни и т.д.), что приводит к повышению стоимости изготовления.

В европейской публикации ЕР-А-0711658 описано вредное влияние этапа инжекционного формования на поверхностную текстуру оболочки, которое исключено или снижено путем переноса оболочки вместе с поверхностью формы, на которой она была изготовлена, в форму для литья под давлением. Такая технология, однако, ограничивает дизайн синтетических частей и, в частности, не позволяет изготавливать так называемые "поднутрения". Действительно, поднутрения требуют использования ползунов в форме для того, чтобы формуемые части можно было извлечь из формы, и таким образом приводит к появлению видимых линий в местах сочленений на лицевой стороне оболочки, сформованной при использовании формы с такой сложной поверхностью.

Задачей настоящего изобретения, таким образом, является создание способа изготовления многослойных формованных синтетических частей, посредством которого можно уменьшить вредное влияние этапа формования термопластичной подложки с обратной стороны слоя оболочки и посредством которого можно, в частности, формовать слой оболочки в/или/на первой форме и переносить его в другую форму для формования термопластичной подложки без повреждения поверхностной текстуры, которую обычно создают на видимой стороне оболочки.

Таким образом, способ согласно изобретению отличается тем, что формуемую оболочку изготавливают из термореактивного синтетического материала, в частности термореактивного полиуретана.

Было установлено, что можно формовать жесткую термопластичную подложку с обратной стороны такой термореактивной оболочки без повреждения, например, текстуры кожи лица, которая, возможно, была нанесена на видимой ее стороне, даже если оболочка была предварительно перенесена в другую форму.

В предпочтительном варианте исполнения способа согласно изобретению термопластичный материал для подложки формуют с обратной стороны оболочки в соответствии с процессом литья под давлением в форме, которую только частично закрывают перед тем, как в нее инжектируют термопластичный материал в расплавленном состоянии, и которую затем закрывают во время и/или после инжекции термопластичного материала так, что на расплавленный термопластичный материал воздействует давление, создаваемое формой, или в соответствии с процессом формования при низком давлении в форме, в которую перед ее закрыванием термопластичный материал подают в расплавленном состоянии, и после подачи этого термопластичного материала форму закрывают так, чтобы давление, создаваемое формой, воздействовало на расплавленный термопластичный материал.

В этих вариантах исполнения передают меньшее количество тепла и/или используют более низкие давления, воздействующие на оболочку, так что она меньше подвергается деформациям, разрушению, видимым дефектам и т.д.

В предпочтительном варианте исполнения изобретения оболочку формуют на поверхности первой формы и переносят с этой поверхности формы на поверхность формы, в которой формуют термопластичную подложку.

Этот вариант исполнения позволяет изготавливать оболочки или синтетические части, имеющие сложные формы, так как благодаря ее эластичности оболочка может быть легко снята с поверхности сложной формы, имеющей, в частности, поднутрения, и может быть затем расположена в аналогичной сложной форме, содержащей, однако, необходимые ползуны для обеспечения возможности извлечения изготовленной жесткой синтетической части из формы. На линиях сочленения ползунов видимые линии могут быть исключены путем инжекции термопластичного материала при достаточно низкой температуре и путем закрывания формы без создания слишком высокого давления в ней.

В настоящем варианте исполнения оболочка с поверхностной текстурой может быть изготовлена либо на поверхности первой формы, либо на поверхности формы, в которую оболочку переносят и в которой формуют термопластичную подложку. В последнем случае, как это было действительно установлено, можно воздействовать давлением и температурой на оболочку при формовании термопластичной подложки, значения которых достаточно высокие для достижения требуемой деформации видимой стороны оболочки, но которые тем не менее остаются ниже пределов, при превышении которых происходит разрушение оболочки или появляются видимые дефекты. Для достижения требуемых значений давления и температуры предпочтение отдают процессу литья под давлением, при котором термопластичный материал для подложки формуют с обратной стороны оболочки в форме для литья под давлением, в которую инжектируют термопластичный материал в расплавленном состоянии после того, как форма была закрыта.

В альтернативном варианте исполнения оболочку можно также формовать на поверхности формы, которая либо уже расположена в форме, в которой формуют термопластичную подложку, либо которую переносят туда после формования оболочки на этой поверхности формы.

Важным преимуществом этого варианта исполнения является то, что оболочка автоматически располагается в точном положении в форме, в которой формуют термопластичную подложку, так как оболочка остается точно позиционированной на поверхности формы. Дополнительное преимущество заключается в том, что оболочка сцепляется в какой-то мере с поверхностью формы даже в том случае, когда сначала был нанесен антиадгезив на эту поверхность, так что она не подвергается местному растяжению или удлинению в форме для формования подложки, когда в нее инжектируют термопластичный материал через несколько входов, или, другими словами, не существует риска образования пузырьков.

Настоящее изобретение также относится к многослойной формованной синтетической части, которую изготавливают, в частности, путем использования способа согласно изобретению и которая содержит по крайней мере предварительно изготовленную эластомерную формованную оболочку и подложку из термопластичного материала, которую формуют в расплавленном состоянии с обратной стороны слоя оболочки. Синтетическая часть согласно изобретению отличается тем, что формованную оболочку изготавливают из термореактивного синтетического материала, в частности, полиуретана.

Другие особенности и преимущества способа и синтетических частей согласно изобретению станут очевидными при ознакомлении с последующим описанием некоторых конкретных вариантов исполнения изобретения. Это описание дано только в качестве примера и не предназначено для ограничения объема изобретения. Номера позиций, использованных здесь, относятся к приложенным чертежам, на которых изображено:

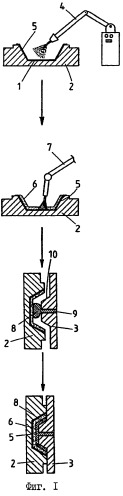

на фиг.1 - схематическое изображение различных этапов первого варианта исполнения способа согласно изобретению;

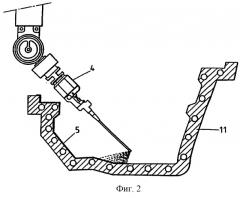

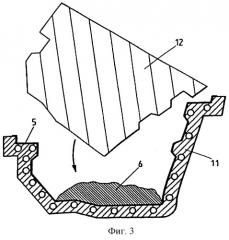

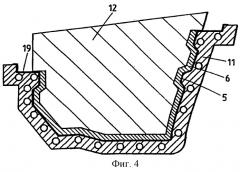

на фиг.2-7 - другие этапы второго варианта исполнения способа согласно изобретению.

На этих фигурах одинаковыми позициями обозначены одинаковые или аналогичные элементы.

Изобретение в общем относится к способу изготовления многослойной формованной синтетической части, содержащей по крайней мере предварительно изготовленную эластомерную формованную оболочку и формованную подложку из термопластичного материала. Такие многослойные синтетические части, в частности самонесущие отделочные части, особенно используются в качестве деталей интерьера автомобиля, например приборные панели, дверные панели, вещевые ящики и т.д.

В способе согласно изобретению предварительно изготовленную формованную оболочку располагают в форме, термопластичный материал для подложки вводят в расплавленном состоянии с обратной стороны оболочки, находящейся в форме, и обеспечивают возможность затвердевания, и полученную часть извлекают из формы.

Размещение предварительно сформованной оболочки в форме для формования термопластичной подложки может быть выполнено двумя путями. Во-первых, можно сформовать оболочку на поверхности формы, которая либо уже расположена в форме для формования подложки, либо которую переносят в нее вместе с оболочкой, сформованной на ней (см. фиг.1). С другой стороны, оболочку можно сформовать на первой поверхности формы и затем перенести с этой первой поверхности формы на поверхность формы для изготовления подложки (см. Фиг.2-4).

При формовании подложки из термопластичного материала в расплавленном состоянии в форме слой оболочки подвергают воздействию тепла и давления. Чтобы исключить или снизить видимые дефекты оболочки, возникающие в результате воздействия тепла и давления, в способе согласно изобретению используют оболочку, изготовленную из термореактивного материала, в частности из полиуретана.

Под выражением "термопластичный материал" понимают материал, который в противоположность термореактивному материалу не может быть расплавлен до такой степени, что может течь или его можно впрыскивать в расплавленном состоянии в форму, чтобы изготовить из него формованную часть. Однако это не означает, что его нельзя расплавить до такой степени, которая достаточна, чтобы изменить поверхностную текстуру части, изготовленной из него. В общем, когда предусматривают формование из "термореактивных материалов", следует помнить, что такие материалы требуют дополнительных химических реакций или вулканизации для отверждения.

Для формования термореактивной, в частности эластомерной полиуретановой оболочки можно использовать различные технологии. Оболочку можно, например, изготавливать по технологии реакции при литье под давлением (РЛД). В этом процессе два или более компонентов, особенно полиол и изоцианат, инжектируют в закрытую форму и обеспечивают возможность реакционной смеси вулканизировать, чтобы образовать полиуретановую оболочку. С другой стороны, оболочку можно также сформовать на поверхности формы, используя технологию напыления, например технологию, описанную в европейском патенте ЕР-В-0303305. Подходящие реакционные смеси для изготовления оболочки по технологии реакции при литье под давлением (РЛД) или технологии напыления описаны, например, в европейском патенте ЕР-В-0379246. Реакционные смеси, описанные в этом патенте, являются светостойкими полиуретановыми реакционными смесями, основанными на алифатических полиизоцианатах. Хотя предпочтение отдается таким алифатическим полиизоцианатам, однако для изготовления оболочки можно также использовать ароматические изоцианаты. В этом случае оболочку предпочтительно покрывают краской, защищающей ее от воздействия света. Кроме того, термореактивную оболочку можно также изготовить в соответствии с технологией формования из порошка или жидкости при медленном вращении формы, где поверхность формы нагревают так, что достигают окончательной реакции или вулканизации материала. Все описанные выше технологии формования обеспечивают достижение хорошего результата, заключающегося в том, что можно изготавливать конструкции с малыми радиусами до 0,5 мм в случае воспроизведения текстуры кожи или даже острые края в случае, если оболочка не имеет поверхностную текстуру, в то время как для обычных термоформованных оболочек радиус изгиба в 2 мм уже является проблематичным.

Термопластичная жесткая подложка может быть изготовлена из различных существующих термопластичных материалов, которые пригодны для обеспечения жесткой опоры, включая особенно полипропилен (ПП), поликарбонат (ПК), акрилнитрилбутадиенстирол (АБС), смеси АБС, акрилэфирстиролакрилнитрил (АСА), полистирол (ПС), термопластичный полиуретан (ТПУ) или их смеси или смеси любых из этих компонентов с другими термопластичными материалами. В соответствии с настоящим изобретением предпочтение отдается ПК, АБС и АБС и смесям АБС и особенно АБС и смесям АБС, в частности ПК/АБС и АБС/ПА (ПА - полиамид). Что касается АБС и смесей АБС, то было действительно установлено, что достигается хорошая адгезия непосредственно между оболочкой из ПУ и подложкой без необходимости использования какой-либо грунтовки, клея, адгезива и т.д. Однако, когда подложку изготавливают, например, из ПП, необходимая адгезия может быть достигнута путем использования соответствующей грунтовки или слоя адгезива, нанесенного между оболочкой и подложкой. Такие слои адгезива описаны, например, в европейской публикации ЕР-А-0711658, составы которых введены в настоящую заявку путем ссылки. Помимо химической адгезии дополнительно можно также получить механическое сцепление. Можно, например, нанести слой пены на обратную сторону оболочки перед формованием термопластичной подложки. В этом случае расплавленный материал подложки может частично проникать в слой пены, в результате чего может быть достигнут эффект механического сцепления.

Другой путь, который можно предусмотреть для улучшения адгезии между оболочкой и подложкой, заключается в добавлении малых частиц или волокон термопластичного материала для подложки в реакционные смеси для изготовления оболочки. Некоторое количество этих частиц или волокон расположено на разделительной границе между оболочкой и подложкой, и они могут таким образом создать необходимое сцепление между этими двумя слоями. Частицы, вводимые в оболочку, имеют, например, диаметр около 5-1500 мкм и, в частности, около 20-300 мкм, в то время как волокна имеют, например, длину по крайней мере 4 мм, предпочтительно 12-100 мм.

Эта технология может особенно быть пригодной для обеспечения сцепления между подложкой из ПП или слоем термопластичного промежуточного слоя пены и оболочкой из ПУ.

Ниже подробно описана технология изготовления многослойной синтетической части со ссылками на чертежи.

На фиг.1 показан схематически первый вариант исполнения способа согласно изобретению.

На поверхность 1 первой полуформы 1, которая расположена горизонтально, наносят путем напыления с помощью пистолета-распылителя 4 слой 5 полиуретанового эластомера, из которого формируют оболочку 5 синтетической части. Как уже упоминалось выше, это можно выполнить в соответствии с технологией, описанной в европейском патенте №0 303 305, выданном на имя одного из авторов настоящей заявки.

На втором этапе реакционную смесь для получения полиуретанового слоя 6 пены напыляют с помощью второго пистолета-распылителя 7 на обратную сторону полиуретановой оболочки 5, предпочтительно, когда оболочка 5 всё еще находится в клейком состоянии.

Затем на третьем этапе полуформу 2 переносят в пресс-форму для литья под давлением, где полуформу 2 располагают по существу вертикально и где ее совмещают со второй полуформой 3 для образования полости в форме. Полуформы 2, 3 частично закрывают и в полость формы через один или большее количество входов 9 инжектируют под давлением необходимый термопластичный материал для получения жесткой синтетической подложки 8. Затем полуформы 2, 3 полностью закрывают для того, чтобы распределить термопластичный материал равномерно по всей полости формы.

Для изготовления полиуретановой оболочки 5 в первом варианте исполнения по поверхности 1 формы распыляют светостойкую окрашенную в массе полиуретановую реакционную смесь, как показано на Фиг.1. Такие реакционные смеси описаны, например, в европейском патенте №0 379 246, выданном на имя одного из авторов настоящей заявки. Эти светостойкие реакционные смеси основаны на алифатическом полиизоцианате. Можно также использовать реакционные смеси, основанные на ароматических изоцианатах, причем предпочтение, однако, отдается алифатическим изоцианатам с точки зрения большей их светостойкости.

В варианте исполнения светостойкий цветной полиуретановый краситель или, другими словами, так называемый ПУ краситель для внутренней поверхности формы наносят сначала на первом этапе на поверхность формы. Этот краситель составляет вместе с эластомерным слоем, наносимым затем на него, полиуретановую оболочку 5. В этом варианте исполнения можно использовать без проблем ароматический полиуретановый состав для формования слоя эластомера, так как эластомерная оболочка таким образом получается защищенной от воздействия света.

Полиуретановые оболочки обычно изготавливают на поверхности формы, структура поверхности которой снабжена поверхностной текстурой для придания оболочкам особого внешнего вида, имитирующего натуральную кожу. Полиуретановая пена 6, которую наносят на обратную сторону этих оболочек 5 и который является предпочтительно пеной с открытыми ячейками, обеспечивает так называемое ощущение мягкого туше. Реакционную смесь для получения слоя 6 полиуретановой пены предпочтительно составляют таким образом, чтобы получить полуэластичный пенополиуретан. Особенно важно количество так называемых реагентов для образования поперечных связей в реакционной смеси в этом отношении. В конкретном варианте исполнения в этой реакционной смеси по существу используют исключительно воду в качестве порообразователя. Полиизоцианат (компонент) основан, например, на 4,4’-дифенилметандиизоцианате (MDI).

В предпочтительном варианте исполнения наносят слой 6 пенополиуретана с открытыми ячейками, имеющий толщину 0,1-30 мм, предпочтительно - 2-3 мм. Чтобы как можно больше приблизить ощущение при прикосновении к натуральной коже, слой 6 пеноматериала комбинируют с полиуретановой оболочкой 5, имеющей толщину 0,1-10 мм, предпочтительно - 0,5-1,5 мм. Вместо нанесения реального обратного слоя 6 пены этот слой может быть также изготовлен из эластомерного слоя, который мягче, чем наружный слой эластомера оболочки, чтобы создать желаемый эффект мягкого туше. Обратный слой может быть в альтернативном варианте также подготовлен заранее и приклеен или каким-либо другим способом прикреплен к обратной стороне слоя оболочки. Другие технологии, например технология реакции при литье под давлением (РЛД) или даже технология формования с использованием порошка или жидкости и медленного вращения формы, могут быть использованы для получения мягкого или вспененного обратного слоя на слое оболочки из термореактивного материала. В противоположность лицевому слою оболочки эти обратные слои могут согласно изобретению быть изготовлены из термопластичного материала. Благодаря этому могут быть достигнуты преимущества, заключающиеся в том, что термопластичная подложка может быть более прочно сцеплена с такими термопластичными обратными слоями, чем, например, с РУ слоем, особенно в случае, когда подложка изготовлена из ПП или другого полиолефина.

Для того чтобы завершить отделку части, на ее обратной или внутренней стороне может быть на первом этапе дополнительно также сформован слой оболочки, который наносят на поверхность 10 полуформы 3 второй формы.

В первом варианте исполнения полиуретановую краску наносят распылением на поверхность 10 полуформы, после чего наносят или нет слой эластомера оболочки и затем наносят слой пенополиуретана. В последнем случае покрытие, подобное коже, получают также на обратной стороне части.

Вместо сочетания слоя полиуретанового красителя и слоя эластомера также можно использовать слой эластомера оболочки, в частности светостойкий полиуретановый слой оболочки.

Для формования термопластичной подложки с обратной стороны оболочки можно использовать различные технологии формования.

Как уже упоминалось выше, термопластичный материал для подложки может быть инжектирован в форму, состоящую из полуформ 2, 3, когда эта форма только частично закрыта.

Полуформы 2, 3 затем закрывают, в то время как термопластичный материал инжектируют в форму и/или тогда, когда он уже был инжектирован. В этом варианте исполнения подложку изготавливают согласно так называемой технологии литья под давлением. Когда инжектируют термопластичный материал, части формы могут быть открыты, в частности, приблизительно на 1-30 мм или даже полностью открыты.

В способе согласно изобретению полуформы предпочтительно разводят на расстояние менее 10 мм, когда осуществляют инжекцию термопластичного материала. Важным преимуществом такой технологии является то, что высокое давление, при котором расплавленный материал инжектируют, не действует напрямую на материал оболочки, так как оно значительно уменьшено благодаря тому, что это давление можно подавать по боковым направлениям в полость формы.

Было установлено, что в этом случае давление при инжекции не оказывает или почти не оказывает влияния на свойства оболочки, но что давление, действующее при закрывании формы 2, 3, а также период времени, в течение которого форму закрывают, могут играть особенно важную роль. Давление, оказываемое на расплавленный термопластичный материал, более предпочтительно должно находиться в пределах 1-350 кг/см2, а более предпочтительно в пределах 10-80 кг/см2, тогда как период времени, в течение которого закрывают форму, предпочтительно составляет менее 15 с, а наиболее предпочтительно находится в пределах 2-6 с. В течение первой фазы после инжекции термопластичного материала форму предпочтительно закрывают как можно быстрее, так как во второй фазе другой материал становится уже более вязким, так что форму нужно закрывать медленнее для исключения слишком высокого давления в форме. Для того чтобы поддержать давление в необходимых пределах, силу, с которой закрывают форму, можно регулировать. Кроме того, давление может быть снижено путем изготовления более толстых подложек и путем использования большего количества входов для инжекции так, чтобы можно было при меньшем давлении распределять расплавленный материал по слою оболочки при закрывании формы. И наконец, химический состав термопластичного материала может быть выбран так, чтобы снизить вязкость расплавленного материала и таким образом также снизить давление, требуемое для распределения этого материала по слою оболочки.

Другая технология, которую можно использовать, это так называемая технология формования при низком давлении. В процессе формования при низком давлении расплавленный термопластичный материал укладывают или размещают в пресс-форме в виде слоя, когда форма остается все еще открытой. В отличие от технологии литья под давлением или технологии инжекционного формования форма предпочтительно выполнена из одной полуформы, расположенной над другой так, что форму открывают и закрывают преимущественно путем перемещения в вертикальном направлении. Термопластичный материал может быть либо уложен на обратную сторону слоя оболочки, либо на противоположную полуформу. Этот последний вариант исполнения обладает преимуществом, заключающимся в том, что тепловые воздействия на оболочку оказываются меньше. Термопластичный материал предпочтительно укладывают на нижнюю полуформу, тогда как оболочку располагают по поверхности верхней полуформы. После укладки термопластичного материала форму закрывают так, что давление воздействует на расплавленный термопластичный материал для того, чтобы распределить его по обратной стороне оболочки. В этом варианте исполнения также применимы аналогичные предпочтительные давления и периоды времени закрывания, которые указаны выше в отношении технологии литья под давлением, а также различные меры по снижению давления, требуемого для распределения расплавленного термопластичного материала по слою оболочки. В этом варианте исполнения увеличенное количество входов для инжекции обеспечивает условия лучшего начального распределения расплавленного материала, т.е. путем образования более тонких слоев при укладке капли этого материала в форму.

Третья технология, которую можно использовать для формования термопластичной подложки, является так называемой технологией инжекционного формования. При этой технологии термопластичный материал инжектируют в расплавленном состоянии в форму для литья под давлением после закрывания этой формы. В этом варианте исполнения на слой оболочки воздействуют более высокие давления и температуры, но наблюдалось, что даже в этом случае эти давления и температуры могут удерживаться ниже пределов, при которых может происходить разрушение оболочки. В случае, если оболочку не переносят на поверхность другой формы, то тогда также отсутствует или почти отсутствует отрицательное воздействие на любую поверхностную текстуру слоя оболочки.

Однако в некоторых случаях, в частности в случае, когда части содержат поднутрения, может возникать необходимость в изготовлении оболочки в одной форме и переносе ее в другую форму для изготовления термопластичной подложки. В случае, когда необходимо изготовить оболочку с зернистой текстурой, предпочтение отдается первым двум технологиям, т.е. технологии формования путем литья под давлением и технологии формования при низком давлении, процессу, в котором зернистую текстуру создают на поверхности формы, на которой формуют оболочку, а поверхность формы, в которой формуют подложку, в этом случае предпочтительно свободна от какой-либо поверхностной текстуры. Таким образом, никаких знаков дополнительной зернистой структуры не может быть сформовано на поверхности оболочки.

В технологии инжекционного формования первоначальная текстура оболочки может, однако, быть очень легко повреждена в инжекционной форме. В этом случае оболочку предпочтительно сначала изготавливают без какой-либо поверхностной текстуры. Если требуется, поверхностную текстуру создают в форме, в которой формуют подложку инжекционным формованием, оснащая инжекционную форму необходимой текстурой. Установлено, что несмотря на то, что оболочка изготовлена из термореактивного материала, текстура на поверхности формы может быть перенесена на оболочку путем сообщения достаточного количества тепла и создания достаточного давления. Процесс инжекционного формования особенно подходит для этого. В случае, если инжектируемый расплавленный материал оказывает локально слишком высокое давление на слой оболочки, в этом варианте исполнения также можно использовать несколько входов для инжекции. Кроме того, в этом варианте исполнения можно с успехом инжектировать термопластичный материал через входы, находящиеся в полуформе, на которой расположен слой оболочки. Таким образом, термопластичный материал инжектируют в направлении противоположной полуформы и, следовательно, не прямо на слой оболочки.

Части, изготовленные в соответствии со способом согласно настоящему изобретению, можно легко отличить от частей, которые в настоящее время имеются на рынке и которые состоят из формованной оболочки из ПУ и формованной подложки, которые скреплены друг с другом путем формования слоя пенополиуретана между оболочкой и подложкой. Действительно, благодаря тому, что термопластичную подложку формуют либо прямо на эластомерном слое оболочки, либо на промежуточном слое пены, она имеет значительно более грубую поверхность со стороны, обращенной к оболочке, по сравнению с ее обратной стороной, которая сформована на поверхности формы.

Пример 1

Способ согласно этому примеру, в частности, подходит для изготовления панели двери, имеющей поверхность площадью, например, 10 дм2. Модель этой панели двери не содержит поднутрений, так что только одна форма, состоящая из двух полуформ, аналогичная форме, изображенной на фиг.1, должна быть использована для выполнения всего процесса изготовления. Полуформа 2 этой формы содержит текстуру кожи лица, полученную путем гальванопластики.

На подготовительном этапе полуформу 2 обработали антиадгезивным веществом, например Acmosil 180 SFC (фирмы Acmos) или Aquathan 61-360 (фирмы Block Chemie).

На полуформу 2 нанесли оболочку 5 из полиуретана с помощью пистолета-распылителя 4 для распыления двух компонентов. Для изготовления этой оболочки 5 использовали композицию для распыления Colofast® (торговая марка композиции фирмы Recticel), из которой можно изготавливать окрашенную в массе светостойкую микропористую эластомерную оболочку. Первый компонент этой композиции, т.е. Isofast 3430 А (фирмы Recticel), подавали со скоростью потока 3,67 г/с, а второй компонент, т.е. Polyfast 3530 А (фирмы Recticel), подавали со скоростью потока 6,33 г/с. Контролируемое время напыления составляло 10 с. Таким образом получали полиуретановую оболочку 5, имевшую толщину 1 мм.

Сразу же после реакции поверх этой полиуретановой оболочки 5 наносили полуэластичный слой 6 пенополиуретана с открытыми ячейками толщиной около 2 мм с помощью второго пистолета-распылителя 7 для распыления двух компонентов. Для образования этого слоя 6 пеноматериала использовали следующий вспененный водой состав 4,4’-дифенилметандиизоцианата (MDI):

Полиол (компонент):

| Specflex NM 805 (фирмы Dow) | 100 |

| 1,4-бутандиол (фирмы Huls) | 3 |

| Вода | 0,9 |

| Dabco 33Lv (фирмы Air Products) | 1,0 |

| Fomrez UL28 (фирмы Witco) | 0,05 |

| Итого | 104,95 |

Изоцианат (компонент):

Suprasec VM12 (фирмы ICI) 24,12

Индекс изоцианата 60

Расход полиола 4,88 г/с

Расход изоцианата 1,12 г/с

Общий расход 6,00 г/с

После контролируемого времени напыления длительностью 10 с пистолетом-распылителем 7 был получен тонкий слой полуэластичного пеноматериала с открытыми ячейками, снабженный текстурой натуральной кожи, со стороны пистолета-распылителя, с общей толщиной около 2 мм и так называемой общей плотностью, составлявшей около 450 г/л.

Путем регулирования программы работы робота толщину полуэластичного слоя в различных местах можно варьировать. Этот тонкий слой пеноматериала придает эластомерной оболочке "Colofast" так называемое мягкое туше, характерное для натуральной кожи.

После изготовления оболочки 5 и слоя пеноматериала 6 на полуформе 2 эту полуформу 2 переносили в пресс-форму для литья под давлением, в которой она взаимодействовала со второй полуформой 3 с образованием полости формы для изготовления жесткой подложки 8. Перед инжекцией термопластичного материала для изготовления подложки 8 пресс-форму 2, 3 частично закрывали так, чтобы оставался зазор в 8 мм между полуформами 2, 3. Затем инжектировали смесь АБС/ПС через четыре входа 9 в полуформах 2, 3. Эта смесь АБС/ПС состояла из Bayblend T64 (фирмы Вауег) и ее нагревали до температуры 260°С, в то время как форму нагревали до температуры 30°С. Смесь АБС/ПС инжектировали в течение 4 с и подавали в полость формы под давлением около 7-9 МПа. После инжекции термопластичного материала форму 2, 3 немедленно закрывали с постоянной скоростью в течение 2 с. Затем поддерживали противодавление величиной 1 МПа в течение 5 с, после чего давление сбрасывали. После охлаждения в течение 35 с. изготовленную часть извлекали из формы. Полученная таким образом многослойная формованная часть имела среднюю толщину около 6 мм. Никаких видимых дефектов, возникших на этапе литья под давлением, не было замечено на лицевой стороне слоя 5 оболочки. Сцепление оболочки и слоя пеноматериала с жесткой подложкой было хорошим без необходимости использования какого-либо адгезива или грунтовки.

Пример 2

Этот пример идентичен примеру 1 за исключением того, что полиуретановая оболочка "Colofast" была заменена на так называемую полиуретановую краску для покрытия внутренней поверхности формы, после чего наносили двухкомпонентный ароматический микропористый эластомерный состав.

Краска для покрытия внутренней поверхности формы была в данном случае светостойким двухкомпонентным полиуретановым составом, в частности Isothan-IMP-2K-Klarlack ME 170 фирмы ISL Chemie.

Некоторые краски для покрытия внутренней поверхности формы, например Rimbond 20 фирмы Me. Pherson Industrial Coatings, обладают свойствами самоотделения, так что количество антиадгезивного вещества, наносимого на полуформу 2, может быть сокращено или оно может быть исключено. Толщина пленки из краски для покрытия внутренней поверхности формы составляла около 20 мкм.

После испарения растворителя, что занимало около 30 с, наносили второй слой полиуретанового эластомера с помощью пистолета-распылителя для распыления двух компонентов. Эта композиция без растворителя имела следующий состав:

1. Полиол (компонент)

Полиэфиртриол: конденсат пропилена в этиленоксиде на глицерине - IOН индекс 28 - содержание первичных групп

ОН 85% 90

Dabco 33 Lv (фирмы Air Products) 2.25

Бутандиол (фирмы Huls) 7,9

Краситель 5

Итого 105,15

Вязкость при 25°С, мПас 1060

Вязкость при 45°С, мПас 320

2. Изоцианат (компонент)

Изоцианат RMA 200 (фирмы Dow) 43,5

Вязкость при 25°С, мПас 620

Вязкость при 45°С, мПас 126

Композиция основана на ароматических изоцианатах и была поэтому несветостойка или окрашена. Эти недостающие качества были восполнены путем предварительного нанесения полиуретановой краски для покрытия внутренней поверхности формы. Таким образом была также получена светостойкая окрашенная оболочка, полностью состоявшая из полиуретана. В этом случае также не было замечено никаких видимых дефектов на этапе литья под давлением на лицевой стороне оболочки.

Пример 3

Был повторен пример 1 без напыления слоя 6 пены на обратную сторону слоя 5 оболочки. Далее использовали в качестве термопластичного материала для слоя 8 подложки Stapron CM404 (фирмы DSM). Этот материал инжектировали при температуре 270°С при давлении инжекции на входе в полость формы около 8 МПа. Остальные параметры приведены в примере 1. Весь цикл формования занял 55 с. В этом примере также была изготовлена многослойная часть, на которой не было обнаружено видимых дефектов на лицевой стороне слоя оболочки, у которой слой оболочки был прочно соединен с подложкой без использования какого-либо адгезива или грунтовки.

Пример 4

В этом примере изготавливали панель двери, состоявшую из полиуретановой оболочки 5, полужесткого пенополиуретанового слоя 6 и жесткой подложки 8. Различные этапы проиллюстрированы на фиг.2-7.

На первом этапе (см. фиг.2) полиуретановую оболочку 5 (толщиной около 1 мм) изготовили точно так же и с использованием тех же материалов, что и в примере 1, путем напыления пистолетом-распылителем на одну полуформу 11 формы, состоявшей из полуформ 11, 12. Эта полуформа 11 была снабжена текстурой кожи лица. На втором этапе при открытой форме нан