Пресс с эксцентриковым кривошипным приводом блока верхнего пуансона и способ его работы

Иллюстрации

Показать всеИзобретения относятся к обработке давлением и могут быть использованы в прессах для прессования порошкообразных масс, в частности металлического порошка. Пресс содержит по меньшей мере один шатун, коленвал и соединенное с ним с возможностью вращения зубчатое колесо с эксцентриковым кривошипным приводом для привода блока верхнего пуансона. Зубчатое колесо приводится во вращение по меньшей мере одним двигателем с помощью по меньшей мере одной червячной передачи. Пресс оснащен электронным управлением, которое выполнено с возможностью обеспечения реверсивного режима работы коленвала. При работе пресса ход блока верхнего пуансона реверсируют незадолго перед достижением верхней и/или нижней мертвой точки эксцентрикового кривошипного привода. Второй вариант работы пресса предполагает регулирование хода блока верхнего пуансона так, что нижняя мертвая точка эксцентрикового кривошипного привода перемещается на малую величину. В результате обеспечивается повышение точности изготавливаемых прессованных деталей и производительности труда, а также повышение коэффициента полезного действия пресса и расширение его эксплуатационных возможностей. 3 н. и 12 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к прессу для прессования порошкообразных масс, в частности металлического порошка, с использованием имеющего по меньшей мере один шатун, а также один коленвал эксцентрикового кривошипного привода для приведения в действие блока верхнего пуансона, согласно ограничительной части пункта 1 формулы изобретения, а также к способу работы пресса.

В технологии прессования металлических порошков и металлокерамических порошков уже многие годы используют механические порошковые прессы для изготовления прессованных из порошка деталей. Эти механические прессы, выполненные обычно в виде эксцентриковых прессов или кривошипно-коленных прессов, отличаются высокой рабочей скоростью при синусоидальной траектории движения пуансона при сильно прогрессивном характере изменения усилия прессования во время рабочего цикла. Для изготовления особенно сложных формованных изделий применяют предпочтительно порошковые прессы, прессовые штампы которых приводятся в движение гидравлическими цилиндропоршневыми системами. С помощью соответствующего электронного управления можно оптимально управлять отдельными прессовыми штампами относительно усилия и хода прессования, так что возникают прессованные детали, которые несмотря на свою сложную форму отличаются максимально постоянной плотностью внутри объема фасонного тела. Однако по сравнению с механическими прессами гидравлические прессы имеют обычно меньшие рабочие скорости и значительно более высокий расход энергии.

Из принятого в качестве прототипа патента ФРГ DE 4114880 A1 известен пресс для прессования порошкообразных масс, который выполнен в виде механического эксцентрикового пресса с приводным электродвигателем для перемещения верхнего пуансона пресса. Коленвал эксцентрикового привода для верхнего пуансона соединен с возможностью совместного вращения с зубчатым колесом, которое приводится в движение червячной передачей, которая в свою очередь приводится во вращение электродвигателем. Направление вращения электродвигателя и коленвала не изменяется во время работы. Для перемещения матрицы предусмотрена гидравлическая цилиндропоршневая система. Особенность этого известного пресса состоит в том, что она имеет кодовый переключатель, который определяет рабочее положение верхнего пуансона и выдает соответствующий сигнал в электронную систему управления этого пресса. Кроме того, предусмотрен преобразователь частоты, который воздействует на электродвигатель и получает от электронной системы управления регулировочные сигналы, так что приводное движение является управляемым. Верхний пуансон установлен в цилиндре измерения давления с возможностью перемещения в направлении прессования, причем это гидравлическое перемещение верхнего пуансона управляется электронной системой управления пресса. За счет такой комбинации механически приводимого в действие эксцентрикового пресса с дополнительными гидравлическими приводами штампов пресса достигается то, что даже очень сложные по форме прессованные порошковые детали можно изготавливать в большом количестве, причем обеспечивается постоянство размеров и плотности прессованных деталей.

Задача предлагаемого изобретения состоит в создании такого пресса, благодаря которому становится возможным соединить известные для механических прессов и для уплотнения пресспорошков предпочтительные синусоидальную траекторию движения и прогрессивный характер изменения силы с обусловленными относительно простым техническим выполнением гидравлического привода преимуществами относительно высокой гибкости пресса и приближающегося к идеальному ходу прессования при высокой воспроизводимости скорости и положения штампов для прессования. Потребление энергии этим прессом должно быть малым относительно создаваемых им приводных усилий. Параметры пресса должны быть регулируемыми простым образом для оптимизации процесса перемещения и потребления энергии. Кроме того, должен быть создан способ работы этого пресса.

Эта задача решена с помощью пресса с указанными в пункте 1 формулы изобретения признаками. В зависимых пунктах формулы изобретения указаны предпочтительные варианты выполнения этого пресса. Способ работы пресса, согласно данному изобретению, отличается признаками независимых пунктов 14, соответственно, 15 формулы изобретения.

Пресс, согласно изобретению, имеет для привода своего блока верхнего пуансона эксцентриковый кривошипный привод, который содержит по меньшей мере один шатун (обычно они расположены попарно), который на своем одном конце соединен с блоком верхнего пуансона, а на своем другом конце - эксцентрично с коленвалом. Соединение с коленвалом осуществляется, например, с помощью эксцентрикового диска. С коленвалом соединено с возможностью вращения зубчатое колесо. Это зубчатое колесо установлено с возможностью приведения во вращение по меньшей мере одним, предпочтительно двумя червячными передачами, которые целесообразно расположены диаметрально противоположно относительно коленвала и приводятся в движение двигателем, предпочтительно каждая отдельным двигателем. Процессы перемещения этого пресса управляются электронным управляющим устройством. Существенный признак изобретения состоит в том, что это электронное управление направлено на обеспечение реверсивной работы коленвала. При этом коленвал предпочтительно поворачивается в угловом диапазоне менее чем на 180°. В соответствии с реверсивным вращением зубчатого колеса блок верхнего пуансона вследствие передачи усилия шатуном перемещается вверх и вниз, т.е. между положением прессования и положением наполнения/удаления. Таким образом, в отличие от обычных механических прессов с эксцентриковым кривошипным приводом коленвал в прессе, согласно данному изобретению, не выполняет полных оборотов.

Из-за особенно высокой плотности крутящего момента относительно конструктивного объема и относительно низкого махового момента GD2 гидравлических двигателей, которые обеспечивают высокодинамичный привод, их применение является предпочтительным по сравнению с приводными электродвигателями. За счет расположения двух червячных передач с соответствующим отдельным двигателем можно при сравнительно небольших конструктивных объемах за счет передачи усилия червячными передачами создавать вдвое большие крутящие моменты на коленвале без повышения нагрузки зубьев зубчатого колеса, соответственно, червячной передачи.

Особенно целесообразно выполнять управление так, чтобы иметь возможность предпочтительно включать два гидравлических двигателя пресса относительно их включения в кругооборот гидравлического средства по выбору параллельно и последовательно. В случае параллельного включения при двух гидравлических двигателях через каждый двигатель проходит половина величины потока, в то время как при последовательном включении через каждый двигатель проходит полное количество потока. Это означает при том же гидравлическом агрегате возможность установления нормальной, соответственно, вдвое большей рабочей скорости. Это имеет особые преимущества, в частности, при прессовании небольших деталей с малой конструктивной высотой.

Кроме того, предпочтительным является, если пресс имеет матрицу, которая установлена с возможностью управляемого перемещения с помощью гидравлического цилиндра, как это в принципе известно для гидравлических прессов. Кроме того, пресс может содержать приводимый в действие гидравлически адаптер штампа. В этом случае целесообразно предусмотреть центральный электродвигатель, который приводит в действие один гидравлический насос для блока верхнего пуансона и другой гидравлический насос для гидравлического цилиндра матрицы и/или приводимого в действие гидравлически адаптера штампа.

Для определения текущего местоположения блока верхнего пуансона целесообразно использовать электронные измерительные системы для опосредованного или предпочтительно непосредственного измерения. Например, может быть предусмотрена электронная система измерения пути для определения текущего положения верхней бабы пресса, в которой расположен блок верхнего пуансона, или же может быть предусмотрен электронный датчик угла поворота для определения текущего углового положения коленвала.

Особое преимущество пресса, согласно данному изобретению, перемещения частей штампа которого управляются электронным управляющим устройством, состоит в том, что предпочтительно с помощью управляемого простыми средствами относительно объема потока и давления потока гидравлического средства можно оказывать непосредственное влияние на работу эксцентрикового кривошипного привода. Таким образом, можно очень легко и точно гидравлически влиять как на скорость, так и на крутящий момент эксцентрикового кривошипного привода. Дополнительно к этому преимуществом является то, что за счет эксцентрикового кривошипного привода достигается значительная передача создаваемого прессом усилия. Необходимое усилие прессования естественно максимально в зоне нижней мертвой точки блока верхнего пуансона. Однако как раз в этом положении пресса передаточное отношение между приводным усилием и усилием прессования также является максимальным. Это приводит к тому, что необходимую для привода пресса мощность можно выбирать значительно меньшей по сравнению с гидравлическим прессом, выполненным с тем же максимальным усилием прессования. За счет этого также значительно уменьшается общее потребление энергии во время цикла прессования.

Пресс, согласно изобретению, обеспечивает время цикла, которое меньше времени цикла работающего чисто механически с обычным приводом от электродвигателя пресса с эксцентриковым кривошипным приводом. Это возможно тогда, когда управление прессом отрегулировано так, что ход заканчивается явно перед достижением верхней мертвой точки эксцентрикового кривошипного привода и затем реверсируется. В обычном механическом прессе необходимо всегда проходить полный путь.

Время цикла обычного механического пресса в значительной степени определяется необходимыми операциями для снятия прессованной детали. К этому относится, в частности, необходимость поддержания прижимной силы во время освобождения матрицы, которая создается с помощью размещенной в блоке верхнего пуансона гидравлической цилиндропоршневой системы. При непрерывной работе эта цилиндропоршневая система при обратном движении блока верхнего пуансона должна выполнять движение выдвигания для сохранения прижимной силы, а после освобождения матрицы быстро возвращаться в исходное положение. Это требует либо наличия особенно производительной (дорогостоящей) гидравлики, либо согласования основной скорости (скорости вращения) пресса с временем, необходимым для перемещения цилиндропоршневой системы. В прессе, согласно изобретению, можно без проблем значительно снижать скорость блока верхнего пуансона в зоне нижней мертвой точки или даже временно удерживать ее на нуле, пока не будет извлечена прессованная деталь. За счет этого можно иметь очень небольшие гидравлические затраты на движения цилиндров для поддержания прижимной силы. После вынимания из формы блок верхнего пуансона можно с максимальной скоростью возвращать в исходное положение.

Также предпочтительный режим работы пресса, согласно изобретению, обеспечивается тогда, когда ход в зоне нижней мертвой точки блока верхнего пуансона регулируется так, что нижняя мертвая точка слегка переходится. Таким образом, пресс работает в диапазоне угла поворота кривошипа, который слегка превышает 180° (абсолютный угол). После достижения конечной точки при реверсивном режиме работы пресса необходимо снова проходить мертвую точку при 180°. Это означает, что максимально просто осуществляется двойное прессование с максимальным усилием прессования в нижней точке в каждом рабочем цикле. Это имеет особое преимущество для определенных прессованных деталей.

Ниже приводится подробное описание примера выполнения изобретения со ссылками на чертежи, на которых изображено:

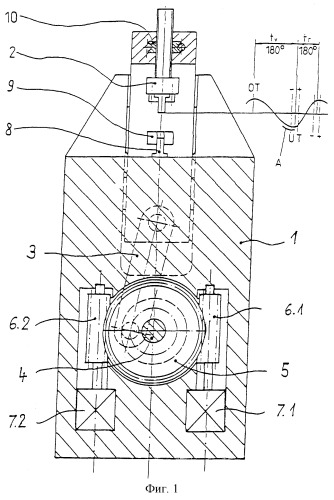

фиг.1 - разрез пресса, согласно изобретению, и

фиг.2 - ход изменения характерных параметров пресса в зависимости от угла поворота кривошипа.

На фиг.1 показан схематично разрез пресса, согласно изобретению, причем показан только привод блока 2 верхнего пуансона (т.е. верхней бабы пресса, на которую опирается блок верхнего пуансона). Этот блок 2 верхнего пуансона, в котором в зависимости от формы изготавливаемой прессованной детали могут удерживаться один или несколько верхних пуансонов, установлен с возможностью скольжения в станине 1 пресса. Прессованная деталь создается в заключенном между матрицей 9 и, например, неподвижным, опирающимся на станину 1 пресса блоком 8 нижнего пуансона формовочном полом пространстве, в которое входит один или более верхних пуансонов. Целесообразно предусмотрено механическое регулировочное устройство 10, с помощью которого устанавливается исходное и конечное положения блока 2 верхнего пуансона. Через шатун 3 блок 2 верхнего пуансона приводится в движение с помощью установленного в станине 1 пресса с возможностью вращения коленвала 4. При вращении коленвала 4 обеспечивается для блока 2 верхнего пуансона приблизительно синусоидальный характер изменения скорости. Выполненное в виде червячного колеса зубчатое колесо 5 соединено с возможностью совместного вращения с коленвалом 4. Шатун соединен с коленвалом 4 через эксцентриковый диск, который может быть выполнен как единое целое с зубчатым колесом 5. Слева и справа от зубчатого колеса 5 расположены два диаметрально противоположных относительно средней оси коленвала червяка двух червячных передач 6.1, 6.2. Оба червяка приводятся в движение соответствующим гидравлическим двигателем 7.1, 7.2. На коленвале 4 расположен (не изображенный) электронный датчик угла поворота, с помощью которого опосредованно можно определять действительное положение блока 2 верхнего пуансона. Для перемещения блока 2 верхнего пуансона предусмотрена гидравлическая напорная система, которая также не изображена и которая обеспечивает работу также других гидравлически приводимых в действие частей прессового штампа (например, матрицы, блока нижнего пуансона или адаптера штампа). Все перемещения частей пресса управляются не изображенным на фиг.1 электронным управляющим устройством, которое управляет клапанами и насосами гидравлической системы на основе измерительных величин датчика угла поворота или используемой системы непосредственного измерения.

В то время как на фиг.1 предусмотрено расположение эксцентрикового кривошипного привода в нижней части станины 1 пресса, при практическом выполнении пресса, согласно изобретению, предпочтительным может быть расположение эксцентрикового кривошипного привода над блоком 2 верхнего пуансона, т.е. в верхней части пресса. Это никак не влияет на принцип действия пресса.

Принцип действия пресса, согласно изобретению, состоит в следующем.

Оба червяка червячных передач 6.1 и 6.2 через гидравлические двигатели 7.1, 7.2 нагружаются подаваемым гидравлическими насосами гидравлическим средством и вызывают в соответствии с передаточным числом червячных передач 6.1, 6.2 крутящий момент на зубчатом колесе 5 и соответствующее поворотное движение коленвала 4. Электронное управление выполнено так, что при переключении направления вращения гидравлических двигателей 7.1, 7.2 обеспечивается реверсивное поворотное движение коленвала в диапазоне углов, например, 120°. При соответствующем выборе количества поворотов гидравлических двигателей 7.1, 7.2 кривошипный привод доходит до зоны нижней мертвой точки. Управление прессом может быть отрегулировано так, что при необходимости конечное положение прессования достигается по ту сторону нижней мертвой точки шатуна 3. В этом случае абсолютная мертвая точка положения пресса проходится один раз в самом рабочем цикле и затем еще раз в начале "холостого хода", так что обеспечивается двойное прессование. За счет уменьшения поворота коленвала до диапазона, явно меньшего 180°, исключается необходимость полного прохождения, отнимающего относительно много времени, впадины и/или вершины синусоидальной кривой движения. Тем самым можно легко сэкономить примерно 30-50% времени цикла. Такая возможность существует только при реверсивной работе, согласно данному изобретению, но не для пресса с обычным эксцентриковым приводом, который регулярно выполняет полные обороты. При необходимости можно за счет изменения объема потока гидравлического средства, за счет большого передаточного числа крутящего момента червячных передач 6.1, 6.2 и кривошипного действия шатуна 3 создавать высокое усилие прессования при сравнительно низкой скорости блока 2 верхнего пуансона, что благоприятно сказывается на уплотнении порошка. Движение блока 2 верхнего пуансона для открывания прессформы и для освобождения прессованного тела достигается переключением направления вращения гидравлических двигателей 7.1, 7.2. Гидравлические двигатели 7.1, 7.2 можно по выбору включать параллельно или последовательно в кругооборот гидравлического средства с помощью соответствующих клапанных схем. Первое рекомендуется, в частности, для рабочего такта (уплотнения), а последнее - в особенности для холостого хода (извлечение прессованной детали). При остающемся постоянным потоке подачи гидравлического насоса это означает, что холостой ход проходит с половинным усилием, но с двойной скоростью, чем собственно рабочий такт. Таким образом, в прессе, согласно изобретению, комбинируется предпочтительно медленное рабочее перемещение с большим усилием прессования и быстрое возвратное перемещение с меньшим усилием. Таким образом, мощность привода пресса можно использовать значительно равномерней в течение цикла прессования, чем в обычных гидравлических прессах. Естественно, что при необходимости можно не изменять во время всего цикла прессования параллельное или последовательное включение, причем последнее особенно рекомендуется для достижения высокой производительности при изготовлении прессованных частей с относительно небольшой высотой, для которых достаточны небольшие усилия прессования. В принципе, пресс, согласно изобретению, может работать как обычный механический пресс в непрерывном режиме, т.е. без реверсирования приводных двигателей. При этом все еще обеспечивается преимущество легкого согласования рабочей скорости. Для пресса целесообразно предусматривать электронное управление, которое обеспечивает управление перемещением со свободно программируемыми регулируемыми положениями и скоростями.

На фиг.1 в правой верхней части показан синусоидальный ход перемещения блока 2 верхнего пуансона в зависимости от времени. В выбранном примере поворот коленвала составляет 180°, причем блок 2 верхнего пуансона перемещается от верхней мертвой точки ОТ к нижней мертвой точке UT. Необходимое для этого время обозначено как tv. Поскольку последующее движение от нижней мертвой точки UT к верхней мертвой точки ОТ происходит не при гидравлически параллельном, а при последовательном включении гидравлических двигателей 7.1, 7.2, то хотя и происходит поворот коленвала 4 на одинаковую величину, однако необходимое для этого время на основании постоянства потока подачи гидравлического насоса становится меньше и составляет лишь tr. Поэтому вторая часть соответственно сжата в направлении оси времени. Штрихпунктирными линиями, а также знаками +/- на графике указано, что конечное положение блока верхнего пуансона в зоне мертвых точек можно изменять в положительном или отрицательном направлениях. Часть рабочего цикла, в котором происходит уплотнение порошка в прессформе обозначено позицией А.

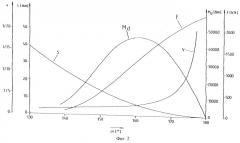

На фиг.2 в качестве примера выполнения показан характер изменения некоторых характеристик пресса, согласно изобретению, в зависимости от угла α поворота кривошипа эксцентрикового кривошипного привода. При этом показан лишь участок диапазона угла а поворота кривошипа от 130 до около 180° (нижняя мертвая точка). Выбранный пример относится к прессу, в котором диапазон угла поворота кривошипа от 130 до 180° соответствует пути перемещения блока верхнего пуансона на около 40 мм. Таким образом, кривая s пути перемещения на фиг.2 указывает расстояние блока верхнего пуансона от нижней мертвой точки. Этот путь перемещения соответствует примерно действительному процессу прессования в прессе, т.е. фазе уплотнения порошка.

Обозначенная позицией F кривая показывает характер изменения действительного усилия прессования для представительного прессованного тела, который представляет максимальную высоту, которую может обрабатывать пресс. С увеличивающимся уплотнением порошка это усилие F прессования сильно увеличивается с примерно угла α поворота кривошипа, равного 140°, до величины 2340 кН в нижней мертвой точке.

Соответствующий каждому усилию прессования крутящий момент Md на коленвале имеет при указанных соотношениях размеров пресса при угле поворота кривошипа 140° величину 7125 Нм. Затем крутящий момент резко возрастает и достигает при угле примерно 160° своего максимума с величиной 45500 Нм. Усилие прессования в точке максимума крутящего момента составляет 1225 кН. После достижения максимума крутящий момент при увеличении угла α поворота кривошипа сильно уменьшается и составляет в нижней мертвой точке ноль, в то время как усилие прессования достигает своего максимального значения. Крутящий момент на коленвале прямо пропорционален крутящему моменту гидравлических двигателей и тем самым гидравлическому давлению. Из графика следует, что при среднем усилии прессования прикладывается максимальный крутящий момент, а для дальнейшего увеличения усилия прессования нет необходимости не только в увеличении крутящего момента, но что этот крутящий момент даже падает до нуля в нижней мертвой точке. Этот характер изменения усилия обычно является типичным для порошковых прессов с эксцентриковым кривошипным приводом. Площадь под кривой крутящего момента Md представляет работу, затраченную на уплотнение прессованного тела.

В примере выполнения с показанными на фиг.2 соотношениями тангенциальная сила на зубчатом колесе 5 при максимуме крутящего момента (45500 Нм) составляет лишь 364 кН, в то время как действительно действующее на прессованное изделие усилие F прессования составляет 1225 кН. Это означает, что в этом месте рабочего такта при заданных условиях пресса и подлежащего прессованию порошка происходит передача усилия относительно действительного усилия прессования (1225 кН) в соотношении 1:3,37 и относительно конечного усилия прессования (2340 кН) в соотношении 1:6,43. На фиг.2 показана максимально возможная передача V усилия также в зависимости от угла α поворота кривошипа. В частности, в зоне последних угловых градусов перед достижением нижней мертвой точки наблюдается особенно прогрессивное увеличение передачи V усилия. При угле α поворота кривошипа 165° величина V составляет 1:3, при 175° - уже 1:10 и достигает при 177,5° величину около 1:20. Такие соотношения можно практически использовать и реализовать при изготовлении прессованных деталей с очень небольшим путем прессования. В этом случае для достижения указанного в предыдущем примере максимального усилия прессования 2340 кН необходима тангенциальная сила на зубчатом колесе кривошипного привода только около 116 кН. Это составляет примерно 1/3 необходимой тангенциальной силы 364 кН для прессованного тела предыдущего примера с большей высотой прессованного тела. В соответствии с этим для изготовления соответственно более низких прессованных деталей необходима лишь уменьшенная до 1/3 мощность привода. Между обоими указанными экстремальными значениями соотношения передачи усилия прессования от около 1:6 до около 1:20 лежит обычный рабочий диапазон порошкового пресса. По сравнению с прессом, согласно изобретению, обычный гидравлический пресс с непосредственным поршневым приводом даже с разумным регулированием нагрузки и скорости имел бы по меньшей мере в три раза большее потребление мощности.

В отношение гибкости пресса, согласно изобретению, следует еще указать на то, что за счет изменения количества подачи гидравлического насоса можно непосредственно изменять основную скорость пресса, а также скорости внутри отдельных отрезков цикла. При этом затраты на управление является минимальными. За счет соответствующего переключения гидравлическим клапаном можно при необходимости ввести в цикл прессования время остановок или же уменьшить во времени холостые ходы.

Особенно предпочтительно использовать предлагаемый в изобретении привод для блока верхнего пуансона порошковых прессов, другие плоскости перемещения которых (матрица, адаптер штампа) также приводятся в действие гидравлически и которые имеют для гидравлики общий главный приводной двигатель. Это особенно целесообразно потому, что потребность в мощности блока верхнего пуансона и матрицы, как правило, возникает не одновременно, а друг за другом, и что необходимы большие маховые моменты центрального привода для снятия пиковых нагрузок блока верхнего пуансона в диапазоне угла поворота кривошипа около 160° и позднее в нижней мертвой точке (угол поворота кривошипа 180°) для отрыва матрицы. Пресс, согласно изобретению, имеет синусоидальный ход изменения перемещения и усилия и обеспечивает большую точность изготавливаемых прессованных тел, имеет более высокий коэффициент полезного действия, является очень гибким в отношении изготавливаемых деталей, значительно повышает производительность работы и вносит значительный прогресс в технологию изготовления.

Перечень позиций

1 Станина пресса

2 Блок верхнего пуансона

3 Шатун

4 Коленвал

5 Зубчатое колесо

6.1, 6.2 Червячная передача

7.1, 7,2 Двигатель

8 Нижний пуансон

9 Матрица

10 Устройство регулирования

1. Пресс для прессования порошкообразных масс, в частности, металлического порошка, с эксцентриковым кривошипным приводом для привода блока (2) верхнего пуансона, содержащим по меньшей мере один шатун (3), а также коленвал (4) и соединенное с ним с возможностью вращения зубчатое колесо (5), причем зубчатое колесо (5) установлено с возможностью привода через по меньшей мере одну червячную передачу (6.1, 6.2) от по меньшей мере одного двигателя (7.1, 7.2), и с электронным управлением, отличающийся тем, что электронное управление выполнено с возможностью обеспечения реверсивного режима работы коленвала (4).

2. Пресс по п.1, отличающийся тем, что электронное управление выполнено так, что во время рабочего и холостого хода коленвал (4) поворачивается в угловом диапазоне менее чем на 180°.

3. Пресс по п.1 или 2, отличающийся тем, что предусмотрены две червячные передачи (6.1, 6.2).

4. Пресс по п.3, отличающийся тем, что червячные передачи (6.1, 6.2) установлены с возможностью привода от соответствующего отдельного двигателя (7.1, 7.2).

5. Пресс по любому из пп.1-4, отличающийся тем, что по меньшей мере один двигатель (7.1, 7.2) выполнен в виде гидравлического двигателя.

6. Пресс по любому из пп.3-5, отличающийся тем, что червячные передачи (6.1, 6.2) расположены диаметрально противоположно относительно оси поворота зубчатого колеса (5).

7. Пресс по любому из пп.1-6, отличающийся тем, что электронное управление выполнено так, что нижняя мертвая точка эксцентрикового кривошипного привода для достижения конечного положения прессования в конце рабочего хода перемещается на малую величину.

8. Пресс по любому из пп.5-7, отличающийся тем, что электронное управление выполнено так, что обеспечивается возможность выбора параллельного и последовательного включения гидравлических двигателей (7.1, 7.2) относительно их снабжения гидравлическим средством.

9. Пресс по любому из пп.1-8, отличающийся тем, что он содержит матрицу (12), установленную с возможностью перемещения с помощью гидравлического цилиндра.

10. Пресс по любому из пп.1-9, отличающийся тем, что он содержит гидравлически приводимый в действие адаптер штампа.

11. Пресс по п.9 или 10, отличающийся тем, что предусмотрен центральный электродвигатель для общего привода гидравлических насосов для подачи давления в гидравлические двигатели (7.1, 7.2) для привода блока (2) верхнего пуансона, а также для гидравлического цилиндра матрицы (8) и/или гидравлически приводимого в действие адаптера штампа.

12. Пресс по любому из пп.1-11, отличающийся тем, что предусмотрена электронная система измерения пути для определения действительного положения блока (2) верхнего пуансона.

13. Пресс по любому из пп.1-11, отличающийся тем, что предусмотрен электронный датчик угла поворота для определения действительного положения коленвала (4).

14. Способ работы пресса для прессования порошкообразных масс, в частности, металлического порошка, по пп.1-13, характеризующийся тем, что ход блока (2) верхнего пуансона реверсируют незадолго перед достижением верхней и/или нижней мертвой точки эксцентрикового кривошипного привода.

15. Способ работы пресса для прессования порошкообразных масс, в частности, металлического порошка, по пп.1-13, характеризующийся тем, что ход блока (2) верхнего пуансона регулируют так, что нижняя мертвая точка эксцентрикового кривошипного привода перемещается на малую величину.