Приводной механизм для направленного перемещения элемента, удерживающего заднюю кромку листа

Иллюстрации

Показать всеИзобретение относится к приводному механизму, устанавливаемому на барабане для переворачивания задней кромки листа с предшествующего цилиндра листовой ротационной печатной машины с последующей передачей этой задней кромки на систему захватов барабана для переворачивания листов. Приводной механизм обеспечивает вначале перемещение вакуумного присоса вдоль периферии предшествующего цилиндра до надежного захвата этим присосом задней кромки листа. Затем производится отвод задней кромки листа, при постоянном удерживании ее в касательной плоскости к боковой поверхности предшествующего цилиндра, под периферией барабана для переворачивания листов. При этом происходит натяжение, а затем сгиб (выпучивание) листа вдоль касательной к цилиндру, после чего эта задняя кромка листа без растягивающих усилий передается на систему захватов барабана для переворачивания листов. Приводной механизм имеет три кинематически связанные друг с другом приводные системы, управление которыми осуществляется с помощью неподвижных кулачков. При использовании приводного механизма исключается самопроизвольное отделение листа от присоса. 7 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к приводному механизму, установленному на барабане для переворачивания листов в листовой ротационной печатной машине и служащему для направленного перемещения элемента, удерживающего заднюю кромку листа, с последующей передачей этой задней кромки листа на систему захватов следующего барабана.

В известных устройствах для переворачивания листов в ротационной печатной машине лист, перемещаемый на предшествующем цилиндре, захватывается за его заднюю кромку соответствующим приспособлением, отделяющим этот лист от поверхности предшествующего цилиндра, например вакуумным присосом, и передается на захватное приспособление последующего барабана, например барабана для переворачивания листов. При этом задняя кромка листа в силу геометрических условий перемещается в зоне захватного приспособления в пределах периферии последующего барабана по более короткому пути, чем находящаяся еще на предшествующем цилиндре передняя кромка листа. Это приводит к нежелательному натяжению листа во время передачи, т.е. когда лист одновременно удерживается за переднюю кромку захватным приспособлением предшествующего цилиндра, а за заднюю кромку - захватным приспособлением последующего барабана.

Еще одна проблема возникает в том случае, когда при отделении листа от предшествующего цилиндра удерживающие этот лист поверхности предусмотренных вакуумных присосов не постоянно лежат в касательной плоскости к боковой поверхности предшествующего цилиндра. Вакуумный присос в этом случае совершает опрокидывающее движение по отношению к транспортируемому листу, что может приводить к самопроизвольному отделению листа от присоса.

Из уровня техники уже известно большое число предложений, направленных на решение этой проблемы. Так, например, в DE 4012497 С2 и DE 4012498 С1 предлагается использовать для вакуумных присосов такие приводные механизмы, которые позволяют направленно перемещать держатель присоса с помощью двух роликов, имеющих кулачковый привод, и при отделении листа от предшествующего цилиндра обеспечивают перемещение вакуумного присоса, удерживающего заднюю кромку листа, по траектории, точно повторяющей профиль боковой поверхности этого предшествующего печатного цилиндра. Несмотря на то, что такое решение хотя и обеспечивает натяжение листа с последующим его сгибом (выпучиванием), но только на том участке пути, где лист непосредственно подается к переворачивающему захвату последующего барабана. Кулачковые сегменты, служащие для управления приводным механизмом вакуумного присоса, крепятся к барабану для переворачивания листов. При применении в несколько раз более крупных барабанов для переворачивания листов с несколькими транспортирующими системами это приводит к необходимости предусматривать большое число таких кулачковых сегментов, размеры которых, с одной стороны, имеют обусловленные технологией их изготовления погрешности и которые, с другой стороны, даже при их трудоемкой и сложной юстировке по отдельности не позволяют абсолютно точно отрегулировать их взаимное положение. В результате этого длина пути перемещения задней кромки варьируется от листа к листу, что приводит к ритмично повторяющимся ошибкам при передаче листов и, как следствие этого, к появлению нежелательного сдваивания контуров печатающих элементов (дробление).

В DE 19617545 С1 в качестве приводного механизма вакуумного присоса предложено использовать кинематическую пару, состоящую из коромысла и шатуна, при этом такой приводной механизм не позволяет отделять лист от предшествующего печатного цилиндра, постоянно удерживая его в касательной плоскости к этому цилиндру. Это означает, что присасывающая поверхность, соответственно уже отделенный от цилиндра свободный участок листа, не постоянно лежит на касательной к боковой поверхности предшествующего печатного цилиндра. В таком приводном механизме лист может самопроизвольно отделяться от вакуумного присоса и прежде всего при работе с толстой бумагой, например картоном.

В DE 19617493 А1 для направленного перемещения вакуумного присоса предлагается использовать планетарную передачу, которая, однако, также не позволяет соблюсти требование касательно постоянного удержания листа в плоскости, касательной к предшествующему цилиндру.

В DD-WP 110452, DE 19617542 A1, DE 19617543 A1 и DE 19617544 C1 описаны шарнирные четырех- и пятизвенные приводные механизмы, используемые для направленного перемещения вакуумных присосов. Однако и эти механизмы не обеспечивают ни отделение листа от предшествующего цилиндра с постоянным его удержанием в касательной плоскости к этому цилиндру, ни, в частности при шарнирном четырехзвеннике, целенаправленное натяжение или сгиб (выпучивание) листа после его отделения от предшествующего цилиндра.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать приводной механизм, который позволял бы принимать лист за заднюю кромку с предшествующего цилиндра с целью переворачивания этого листа и плавной передачи его на последующий цилиндр, при этом задняя кромка листа вплоть до момента полного закрывания захвата должна перемещаться, постоянно оставаясь на касательной к переднему участку листа, еще прилегающему к предшествующему цилиндру.

Указанная задача изобретения с помощью приводного механизма, установленного на барабане для переворачивания листов в листовой ротационной печатной машине и служащего для направленного перемещения элемента, удерживающего заднюю кромку листа. Согласно изобретению для создания определенной траектории перемещения удерживающего элемента предусмотрены три кинематически связанные друг с другом приводные системы, каждая из которых имеет независимое от других управление и взаимодействует с соответствующим ей неподвижным управляющим кулачком.

В одном из предпочтительных вариантов осуществления изобретения каждая приводная система имеет выполненный в виде коромысла рычаг с роликом, установленный с возможностью качаний на барабане для переворачивания листов. При этом коромысла предпочтительно имеют приводные ролики, контактирующие с рабочими поверхностями неподвижных управляющих кулачков.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения для направленного перемещения держателя вакуумного присоса целесообразно предусмотреть кинематическую пару и шатун, который предпочтительно имеет три шарнирных точки, каждая из которых соединена с одной из приводных систем. В этом случае для направленного перемещения шатуна предпочтительно предусмотреть кинематическую пару и коромысло, а сам шатун шарнирно соединить в соответствующей точке с держателем вакуумного присоса.

Согласно еще одному предпочтительному варианту осуществления изобретения коромысло имеет зубчатый сектор, находящийся в зацеплении с зубчатым сектором шатуна, а оба коромысла имеют общую опорную точку.

Предлагаемый в изобретении приводной механизм предпочтительно также установить в количестве нескольких штук по осевой длине цилиндра или барабана.

Преимущество предлагаемого в изобретении приводного механизма состоит в том, что он позволяет передавать лист на захватное приспособление барабана для переворачивания листов с постоянным удержанием листа в касательной плоскости к предшествующему цилиндру.

Предлагаемый в изобретении приводной механизм позволяет, кроме того, направленно перемещать заднюю кромку листа с заданной относительной скоростью вдоль опорной поверхности захвата барабана для переворачивания листов, благодаря чему происходит целенаправленный сгиб (выпучивание) листа. Происходящее при этом выпучивание листа препятствует его обусловленному геометрическими условиями натяжению. Таким образом, передача задней кромки листа на переворачивающий захват происходит без растягивающих усилий, соответственно без рывков.

Благодаря неподвижному расположению кулачковых сегментов, управляющих приводным механизмом вакуумного присоса, время юстировки значительно сокращается, а сама юстировка облегчается. Так, в частности, при применении в несколько раз более крупных барабанов для переворачивания листов с несколькими распределенными по его окружности системами вакуумных присосов привод каждой системы осуществляется одним общим кулачком. Такое решение позволяет свести к минимуму ритмично повторяющиеся ошибки передачи.

Еще одно преимущество состоит в исключении явлений дробления, обусловленного ошибками передачи при переворачивании листа, что существенно улучшает качество печатной продукции.

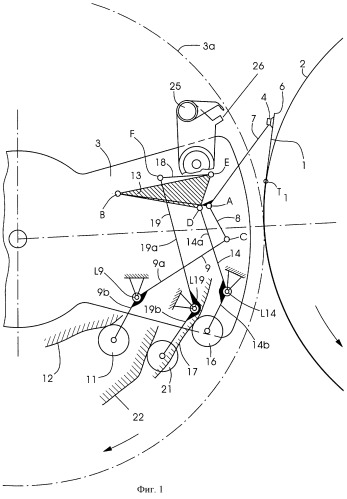

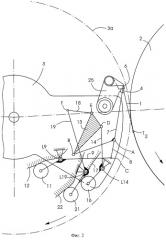

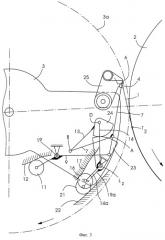

Ниже изобретение более подробно рассмотрено на примере двух вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - схематичное изображение предлагаемого в изобретении приводного механизма вакуумного присоса при отделении задней кромки листа от предшествующего цилиндра,

на фиг.2 - приводной механизм вакуумного присоса в процессе передачи задней кромки листа с присоса на переворачивающий захват барабана для переворачивания листов и

на фиг.3 - второй вариант выполнения приводного механизма.

В показанном на фиг.1 варианте листовая ротационная печатная машина имеет, в частности, транспортирующий лист 1 цилиндр 2, например печатный цилиндр, который непосредственно установлен перед следующим транспортирующим лист 1 цилиндром 3, например, барабаном для переворачивания листов. На барабане 3 для переворачивания листов установлено поворотное приспособление 4 для отделения листа от предшествующего цилиндра, захватывающее лист за заднюю кромку 6, например, вакуумный присос. Для приема листа 1 этот вакуумный присос, откидываясь наружу из-под периферии (т.е. боковой стенки) барабана 3, накладывается на лист 1 в краевой зоне его задней кромки 6. Вакуумный присос 4 закреплен на конце держателя 7. Этот держатель 7 состоит из имеющего форму угольника, т.е. коленчатого, шатуна с первой подвижной шарнирной точкой А, расположенной в зоне колена, и второй подвижной шарнирной точкой В на конце шатуна, соответственно держателя 7. С держателем 7 в точке А шарнирно соединена одноподвижная кинематическая пара, образованная шатуном 8 и шарнирно соединенным с ним в точке С рычагом, выполненным в виде коромысла 9. Коромысло 9 имеет два плеча 9а, 9b и крепится в расположенной в месте соединения обоих плеч опорной точке L9 на барабане 3 с возможностью совершения качательных движений вокруг этой опорной точки. На одном конце плеча 9b установлен роликовый толкатель 11, обкатывающийся, соответственно контактирующий с рабочей поверхностью неподвижного управляющего кулачка 12.

В точке В с держателем 7 шарнирно соединен шатун 13, имеющий две другие подвижные шарнирные точки D и Е.

В точке D шатуна 13 с ним шарнирно соединен второй рычаг в виде коромысла 14, имеющего два плеча 14а, 14b. В точке соединения обоих плеч 14а, 14b на барабане 3 предусмотрена опорная точка L14, вокруг которой коромысло 14 совершает качательные движения. На конце плеча 14b установлен роликовый толкатель 16, контактирующий с рабочей поверхностью неподвижного управляющего кулачка 17.

В точке Е шатуна 13 с ним шарнирно соединена одноподвижная кинематическая пара, образованная шатуном 18 и шарнирно соединенным с последним в точке F рычагом в виде коромысла 19. Это коромысло 19 имеет два плеча 19а, 19b и крепится в расположенной в месте соединения обоих плеч опорной точке L19 на барабане 3 с возможностью совершения качательных движений вокруг этой опорной точки. На плече 19b коромысла 19 установлен роликовый толкатель 21, контактирующий с рабочей поверхностью неподвижного управляющего кулачка 22.

При вращении барабана 3 для переворачивания листов роликовые толкатели обкатываются по имеющим определенный профиль рабочим поверхностям управляющих кулачков 12, 17, 22, приводя коромысла 9, 14, 19 в качательные движения вокруг опорных точек L9, L14, L19 соответственно. При этом держатель 7 вместе с коромыслами через шатуны 8 и 13 поворачивается таким образом, что вакуумный присос 4 после приближения к печатному цилиндру 2 сначала движется по траектории, повторяющей профиль периферии печатного цилиндра 2, пока не будет обеспечен надежный захват этим присосом 4 задней кромки 6 листа. После этого вакуумный присос 4, постоянно оставаясь в касательной плоскости к предшествующему цилиндру, отводится под периферию 3а барабана 3. Понятие "постоянно остающийся в касательной плоскости" означает, что воображаемое продолжение удерживающей лист поверхности вакуумного присоса 4, а тем самым и свободный, т.е. отделенный от предшествующего цилиндра, задний участок листа всегда ориентированы по касательной к поверхности предшествующего печатного цилиндра 2, при этом точка T1 касания в процессе передачи листа по мере отделения его задней кромки 6 от предшествующего цилиндра 2 смещается по окружности этого цилиндра против часовой стрелки.

Вакуумный присос 4, установленный на держателе 7, подводится к печатному цилиндру 2 и в начале присасывания листа движется с той же скоростью и ускорением, что и задняя кромка 6 листа, перемещаясь точно вместе с ней во время всего процесса присасывания. После этого начинается отделение листа от печатного цилиндра, при этом присасывающая поверхность вместе со свободным участком листа постоянно лежат в касательной плоскости к боковой поверхности этого печатного цилиндра. Во время отделения от печатного цилиндра лист можно натягивать, что достигается перемещением вакуумного присоса 4 по касательной в направлении к задней кромке 6 листа с последующим его скользящим смещением вдоль листа, обеспечивающим натяжение последнего. Для передачи задней кромки 6 листа на переворачивающий захват 25 вакуумный присос 4 плавно, без толчков и рывков, переводится в такой же режим движения, в котором перемещается и опорная плоскость 26 переворачивающего захвата 25. После этого вакуумный присос 4 и задняя кромка 6 листа оказываются в конечном итоге неподвижными, т.е. в состоянии покоя, относительно барабана 3 для переворачивания листов, соответственно переворачивающего захвата 25. Чем меньше при этом расстояние от задней кромки 6 до центра вращения барабана для переворачивания листов, тем больше степень обусловленного геометрическими условиями растяжения листа, передняя кромка которого удерживается захватами печатного цилиндра, а его задняя кромка - вакуумными присосами 4.

Как только удерживающая лист поверхность вакуумного присоса 4 и опорная поверхность переворачивающего захвата 25 окажутся расположенными в общей плоскости, т.е. воображаемое продолжение опорной поверхности и удерживающей поверхности окажутся лежащими в общей касательной плоскости к печатному цилиндру 2 с касанием в точке Т2, как показано на фиг.2, вакуумный присос 4 несколько ускоряется в направлении движения листа 1, перемещаясь немного быстрее относительно последнего, в результате чего этот лист начинает выпучиваться, соответственно топорщиться. Благодаря тому, что передача задней кромки 6 листа на переворачивающий захват 25 происходит под периферией барабана 3, эта задняя кромка 6 в силу геометрических условий проходит более короткий путь в сравнении с передней кромкой листа. Такая разница в длине перемещения компенсируется за счет предшествовавшего выпучивания листа, благодаря чему передача задней кромки 6 листа на переворачивающий захват 25 происходит без растягивающих усилий, а тем самым и без возникновения внутренних напряжений.

Во втором примере выполнения, показанном на фиг.3, предусмотрено использование зубчатого сектора 23, установленного на плече 19а коромысла 19 и находящегося в зацеплении с зубчатым сектором 24 на конце шатуна 13. Шарнирная точка D коромысла 14 расположена при этом в центре зубчатого сектора 24. Коромысла 14 и 19 имеют общую опорную точку Lz, которая в свою очередь совпадает с центром зубчатого сектора 23. Таким образом, в этом варианте необходимость в шатуне 18, предусмотренном в первом примере выполнения, отпадает.

Хотя выше изобретение для упрощения описано на примере приводного механизма, показанного в сечении барабана для переворачивания листов только в одной единственной плоскости, тем не менее по осевой длине цилиндра или барабана таких приводных механизмов, как очевидно, может быть установлено и несколько.

1. Приводной механизм, установленный на барабане для переворачивания листов в листовой ротационной печатной машине и служащий для направленного перемещения элемента, удерживающего заднюю кромку листа, отличающийся тем, что для создания определенной траектории перемещения удерживающего элемента (4) предусмотрены три кинематически связанные друг с другом приводные системы, каждая из которых имеет независимое от других управление и взаимодействует с соответствующим ей неподвижным управляющим кулачком (12, 17, 22).

2. Приводной механизм по п.1, отличающийся тем, что каждая приводная система имеет выполненный в виде коромысла (9, 14, 19) рычаг с роликом, установленный с возможностью качаний на барабане (3) для переворачивания листов.

3. Приводной механизм по п.2, отличающийся тем, что коромысла (9, 14, 19) имеют приводные ролики (11, 16, 21), контактирующие с рабочими поверхностями неподвижных управляющих кулачков (12, 17, 22).

4. Приводной механизм по п.3, отличающийся тем, что для направленного перемещения держателя (7) вакуумного присоса предусмотрена кинематическая пара (8, 9) и шатун (13).

5. Приводной механизм по п.4, отличающийся тем, что шатун (13) имеет три шарнирных точки (В, D, Е), каждая из которых соединена с одной из приводных систем.

6. Приводной механизм по п.5, отличающийся тем, что для направленного перемещения шатуна (13) предусмотрена кинематическая пара (18, 19) и коромысло (14), а сам шатун (13) шарнирно соединен в точке (В) с держателем (7) вакуумного присоса.

7. Приводной механизм по п.6, отличающийся тем, что коромысло (19) имеет зубчатый сектор (23), находящийся в зацеплении с зубчатым сектором (24) шатуна (13), а коромысло (14) и коромысло (19) имеют общую опорную точку (Lz).

8. Приводной механизм по любому из предыдущих пунктов, отличающийся тем, что он устанавливается в количестве нескольких штук по осевой длине цилиндра или барабана.