Ролик конвейерный

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для ленточных конвейеров, транспортирующих устройств, рольгангов и т.д., применяемых в различных отраслях промышленности. Согласно изобретению, корпус ролика изготовлен из вторичного композиционного полимерного материала с древесным наполнителем в количестве 10-50% от общей массы смеси. На внутренней поверхности корпус имеет равномерно расположенные по всей окружности ребра жесткости, идентичные ребрам жесткости, выполненным на наружной поверхности буксы ролика, армированной изнутри металлической втулкой, в которую запрессовывается соответствующий подшипник. Букса изготовлена из смеси вторичного композиционного полимерного материала типа полиамида с вторичным полиэтиленом в количестве 10-20% от общей массы смеси. На ее торце, обращенном внутрь корпуса ролика, выполнено трехканальное лабиринтное уплотнение с карманом для смазки, а на ее противоположном торце выполнена кольцевая проточка трапецеидального сечения. Упомянутое лабиринтное уплотнение выполнено из вторичного полимерного материала и имеет втулку с кольцевым трапецеидальным буртиком. Втулка лабиринтного уплотнения имеет на поверхности, обращенной к крышке ролика, кольцевые выступы и впадины трапецеидальной формы, размещенные с возможностью образования зазора для смазки. Изобретение обеспечивает улучшение эксплуатационных характеристик в химически абразивных средах. 1 з.п. ф-лы, 5 ил., 4 табл.

Реферат

Изобретение относится к машиностроению и может быть использовано для ленточных конвейеров, транспортирующих устройств, рольгангов и т.д., применяемых в химической, угольной, перерабатывающей, пищевой, строительной и других промышленностях.

Известен конвейерный ролик (А.С. 154872, кл. В 65 G 30.10, опубл. 15.02.1990 г. БИ №6), состоящий из трубы металлической, подшипников, закрепленных в корпус и установленных в трубе, оси и подшипниковых уплотнений.

Наиболее близкий по технической сущности ролик конвейерный (SU 541741 с. 1, 21.03.1977, тит. лист, фиг.1-2с.), содержащий корпус в виде цилиндра, ось ролика, подшипники качения, буксы, выполняющие функцию корпусов подшипниковых узлов, лабиринтные уплотнения из полимерного материала.

Однако ролики данной конструкции не обладают стойкостью к химически агрессивным и абразивным средам, а также к средам с повышенным содержанием влаги и пыли. Комплектующие детали роликов реагируют с этими седлами и за короткий промежуток эксплуатации выходят из строя, клинят, создавая аварийные ситуации, режут транспортерную ленту.

Перед авторами стояла задача разработать ролик конвейерный с улучшенными эксплуатационными характеристиками при работе в химически агрессивных и абразивных средах (пары фосфорной, азотной, уксусной кислот, аммиака, фосфогипс, фтористый водород, продукты транспортирования, их смеси и пыль: нитроаммофоска, карбамид, аммиачная селитра, цемент, угольная, каменная пыль, штыб), влажных и особовлажных (промытый уголь, щебень, бетон, цементный раствор, формовочные смеси кирпича и фаянса), а также при воздействии атмосферных условий (дождь, снег, туман, солнце), повышение эффективности уплотнительного узла, улучшение демафирующих свойств ролика, снижение шумовых и вибрационных характеристик, исключение возникновения аварийных ситуаций за счет заклинания ролика, порезки ленты.

Эта задача решена тем, что в ролике конвейерном, содержащем корпус ролика в виде цилиндра, ось ролика, подшипники качения, буксы, выполняющие функции корпусов подшипниковых узлов, лабиринтные полимерные уплотнения и крышки ролика, корпус ролика изготовлен из вторичного композиционного полимерного материала с древесным наполнителем в количестве 10-15% от общей массы смеси. На внутренней поверхности корпуса ролика равномерно распложены по всей окружности ребра жесткости, идентичные ребрам жесткости, выполненным на наружной поверхности буксы. Букса, армированная изнутри металлической втулкой, в которую запрессовывается подшипники качения, изготовлена из смеси вторичного композиционного полимерного материала типа полиамида с вторичным полиэтиленом в количестве 10-20% от общей массы смеси. На торце буксы, обращенном внутрь корпуса ролика, выполнено трехканальное лабиринтное уплотнение с карманом для смазки, а на ее противоположном торце выполнена кольцевая проточка трапецеидального сечения. Лабиринтное уплотнение ролика выполнено из вторичного материала и имеет втулку с кольцевым трапецеидальным буртиком, соединенным с упомянутой проточкой буксы с образованием зазора для смазки. Втулка лабиринтного уплотнения ролика имеет на поверхности, обращенной к крышке ролика, кольцевые выступы и впадины трапецеидальной формы, размещенные с возможностью образования зазора для смазки с соответствующими выступами и впадинами, выполненными на внутренней стороне ролика. Крышки ролика также изготовлены из вторичного полимерного материала и напрессовываются на торцы корпуса ролика и имеют на наружной поверхности ребра жесткости, равномерно расположенные по окружности.

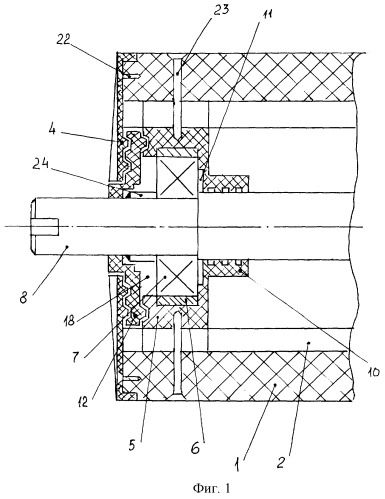

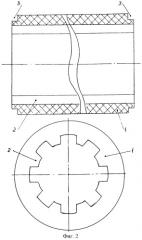

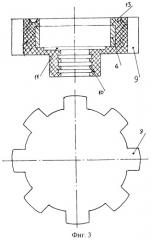

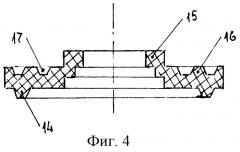

Сущность решения поставленной задачи поясняется чертежами, где на фиг.1 показан общий вид ролика в разрезе, на фиг.2 изображен корпус ролика, на фиг.3 изображена букса, на фиг.5 изображена крышка ролика, на фиг.4 - втулка лабиринтного уплотнения.

Корпус ролика 1 (фиг.1, 2) изготовлен в виде цилиндра из вторичного полимерного материала с древесным наполнителем в количестве 10-50% от общей массы смеси. В качестве полимерного связующего могут быть использованы вторичные полимерные материалы марок полиэтилен, полиамид, полипропилен, полиэтилентерефталат, поливинил хлорид, а также их смеси, а в качестве древесного наполнителя можно использовать опилки различной фракции из различных древесных пород. Для увеличения несущей способности корпуса ролика 1 (фиг.1, 2) на его внутренней поверхности по всей окружности равномерно расположены ребра жесткости 2 (фиг.1, 2). С торцов корпуса ролика 1 выполнены проточки 3 (фиг.1, 5). Для снижения шумовых и вибрационных характеристик ролика буксы 5 (фиг.1, 3) выполнены из вторичного композиционного полимерного материала типа полиамид различных марок в смеси с вторичным полиэтиленом в количестве 10-20% от общей массы смеси, армированные изнутри металлической втулкой 6 (фиг.1, 3), в которую запрессовываются подшипники качения 7 (фиг.1), которые при монтаже напрессовываются на ось ролика 8 (фиг.1). С наружной поверхности букса 5 имеет ребра жесткости 9 (фиг.3), равномерно расположенные по всей окружности. Наличие идентичных ребер жесткости 2 на внутренней поверхности корпуса ролика 1 (фиг.1, 2) и на наружной поверхности буксы 5 обеспечивает их плотное соединение при сборке ролика. На торце буксы 5, обращенном во внутреннюю полость корпуса ролика 1 (фиг.1), выполнено заодно трехканальное лабиринтное уплотнение 10 (фиг.1, 3). Занижение толщины стенки буксы 5 создает карман для смазки 11 (фиг.1, 3). На торце буксы, обращенном в сторону втулки лабиринтного уплотнения 12 (фиг.1, 4), имеется кольцевая проточка 13 (фиг.3) трапецеидального сечения, в которую при монтаже ролика входит кольцевой буртик 14 (фиг.4) трапецеидального сечения 10 (фиг.4) втулки лабиринтного уплотнения 12 (фиг.1, 4), которая изготовлена из вторичного полимерного материала типа полиэтилен, полиамид, полипропилен, полиэтилентерефталат. На поверхности втулки лабиринтного уплотнения 12, обращенной к крышке ролика 4 (фиг.1), имеется ступица 15, (фиг.4) с отверстием для напрессовки на ось 8 ролика (фиг.1) и два кольцевых концентрично расположенных выступа 16 (фиг.4) и две впадины 17 (фиг.4), имеющие трапецеидальную форму в сечении, а на ее поверхности, обращенной в сторону буксы 5 (фиг.1), имеется кольцевой буртик 14 (фиг.4) трапецеидального сечения, который совпадает размерами и формой с кольцеобразной проточкой 13 (фиг.3), входящий в сопряжение с ней таким образом, что создается карман для смазки 18 (фиг.1).

Крышка ролика 4 (фиг.1, 5) изготовлена из вторичного полимерного материала типа полиэтилен, полиамид, полиэтилентерефталат. Конструкция крышки ролика 4 предусматривает на наружной поверхности небольшие ребра жесткости 19 (фиг.5), равномерно расположенные по окружности, а на внутренней поверхности концентрично расположены три кольцевые впадины 20 (фиг.5), имеющие трапецеидальную форму по сечению. Впадины 20 (фиг.5) крышки ролика 4 (фиг.1, 5) совпадают по размерам и форме с выступами 16 (фиг.4) втулки лабиринтного уплотнения 12 (фиг.1, 4), создавая между собой при сборке зазор 0,1-0,2 мм, который заполняют консистентной смазкой. По внешнему диаметру крышки ролика 4 выполнен буртик 21 (фиг.5). При помощи буртика 21 крышка ролика 4 (фиг.1, 5) напрессовывается на кольцевую проточку 3 (фиг.2) с торцов корпуса ролика 1, центральное отверстие крышки 4 имеет сопряжение со ступицей 15 втулки лабиринтного уплотнения 12 с зазором 0,1-0,2 мм и, по сути, также выполняет роль уплотнения. Крепление крышки ролика 4 (фиг.1) к корпусу ролика 1 (фиг.1) осуществляется крепежными винтами 22 (фиг.1). Крепление буксы 5 (фиг.1) к корпусу ролика 1 (фиг.1) производится стопорными штифтами 23 (фиг.1).

Осевое смещение подшипника качения 7 (фиг.1) исключается при помощи втулки стопорной 24 (фиг.1), приваренной при сборке к оси ролика 8 (фиг.1).

Монтаж ролика начинается со сборки подшипникового узла, а именно: в карман для смазки 11 (фиг.1, 3) буксы 5 (фиг.1) забивается консистентная смазка, а затем в буксу 5 запрессовывается подшипник качения 7 (фиг.1). Букса 5 (фиг.1, 3) с подшипником качения 7 (фиг.1) запрессовывается с одной стороны в корпус ролика 1 (фиг.1, 2), на ось 8 напрессовывается букса 5 (фиг.1, 3) совместно с подшипником качения 7 (фиг.1). Затем в сборе узел-ось-букса-подшипник запрессовывается в корпус ролика 1 (фиг.1, 2), а противоположный конец оси 8 (фиг.1) - в уже запрессованную в корпус ролика 1 буксу 5 с подшипником 7. На ось с обеих сторон надеваются стопорные втулки 24 (фиг.1) и привариваются к оси 8 (фиг.1). В карман для смазки 18 (фиг.1) набивается консистентная смазка, а также в кольцевую проточку 13 (фиг.3) буксы 5 (фиг.1, 3). Выступы 16 и впадины 17 (фиг.4) втулки лабиринтного уплотнения 12 (фиг.1,4) смазываются консистентной смазкой. Ступицей 15 (фиг.1, 4) втулка лабиринтного уплотнения напрессовывается на ось 8 (фиг.1) до упора со стопорной втулкой 24 (фиг.1). Кольцевой буртик 14 (фиг.4), совпадающий по конфигурации и размерам с кольцевой проточкой 13 (фиг.3) буксы 5 (фиг.1, 3), входит с ней в сопряжение с зазором 0,1-0,2 мм, образуя карман для смазки 18 (фиг.1). За счет образованного кармана для смазки повышаются защитные свойства уплотнительного узла, исключая попадение в зону трения-качения абразива, пыли, влаги и продуктов транспортирования. Смазка из карманов для смазки 11 и 18 (фиг.1) постоянно подпитывает зону трения-качения, уменьшая таким образом коэффициент трения-качения, исключает создание аварийных ситуации за счет заклинивания подшипникового узла, снижает шум и увеличивает эксплуатационные характеристики ролика. На торцы корпуса ролика 1 (фиг.1, 2) напрессовываются крышки ролика 4 (фиг.1, 5). Впадины 20 (фиг.5) крышки ролика (фиг.1, 5) совмещаются с выступами 16 (фиг.4) втулки лабиринтного уплотнения 12 (фиг.1, 4), имеющие одинаковую конфигурацию, создают трехканальное лабиринтное уплотнение.

Крепление крышки ролика 4 (фиг.1) к корпусу ролика 1 (фиг.1) производится крепежными винтами 22 (фиг.1), а крепление буксы 5 (фиг.1) к корпусу ролика 1 (фиг.1) осуществляется стопорными штифтами 23 (фиг.1).

Изготовление основных элементов ролика-корпуса, буксы, втулки лабиринтного уплотнения крышки ролика из вторичных полимерных композиционных материалов дает возможность использовать предлагаемый ролик в химически агрессивных и абразивных средах, обладающих повышенной запыленностью и влажностью. Количественный состав композиции для изготовления корпуса ролика определяется в зависимости от необходимых физико-механических свойств. Таким же образом определялся и состав смеси (шихты) композиционного материала для буксы с учетом виброаккустических характеристик. Физико-механические и виброаккустические характеристики корпуса ролика, буксы, показаны в таблицах 1, 2, 3, 4.

Для определения оптимального композиционного состава материала для корпуса ролика были проведены основные физико-механические испытания его несущей способности. Полученные результаты показаны в таблице 1.

| Таблица 1. | ||||||

| № п/п | Предел прочности материала корпуса ролика, МПа | Состав исходной смеси в % Вторичный полиэтилен: Древесный наполнитель | ||||

| 90:10 | 80:20 | 70:30 | 60:40 | 50:50 | ||

| 1. | - при сжатии | 9,0 | 11,0 | 15,4 | 16,6 | 15,6 |

| 2. | - при растяжении | 10,5 | 10,0 | 9,1 | 8,8 | 8,5 |

| 3. | - при статическом изгибе | 14,0 | 15,0 | 17,5 | 18,1 | 17,2 |

В таблице 2 показаны усилия начала деформации корпуса ролика размером ⊘127×380 мм в зависимости от состава исходной смеси.

| Таблица 2 | ||||||

| № п/п | Показатель, кг | Состав исходной смеси в % Вторичный полиэтилен: Древесный наполнитель | ||||

| 1. | Усилие начала деформации корпуса ролика | 90:10 | 80:20 | 70:30 | 60:40 | 50:50 |

| 3990 | 4230 | 4670 | 5126 | 4770 |

Приведенные в таблицах 1, 2 результаты испытаний материала для корпуса ролика показали, что с увеличением количества древесного наполнителя в композиционном составе исходной шихты заметно улучшает его физико-механические и нагрузочные характеристики. Однако при 50% содержании древесного наполнителя в общей массе смеси наступает незначительное ухудшение его свойств. При 10% содержании древесного наполнителя в общей массе смеси материала для корпуса ролика удовлетворяет его эксплуатационным характеристикам. Поэтому для улучшения эксплуатационных свойств материала корпуса ролика оптимальным содержанием древесного наполнителя в общей массе смеси является 10-50%.

Для определения оптимального состава материала для буксы были проведены основные физико-механические испытания его несущей способности. Полученные результаты показаны в таблице 3.

| Таблица 3. | ||||

| № п/п | Предел прочности материала буксы, МПа | Состав исходной смеси в % Вторичный полиамид: Вторичный полиэтилен | ||

| 90:10 | 85:15 | 80:20 | ||

| 1. | - при растяжении | 55,0 | 48,5 | 44,9 |

| 2. | - при сжатии | 79,3 | 74,5 | 71,3 |

| 3. | - относительное удлинение, в % | 78 | 115 | 107 |

Как видно из таблицы 3, содержание в общей массе смеси 20% вторичного полиэтилена незначительно снижают физико-механические свойства материала для буксы, а 10% вторичного полиэтилена, как материал для букс, имеет наилучшие показатели. Содержание 10-20% наполнителя в общей массе смеси полностью удовлетворяет его эксплуатационным характеристикам.

В таблице 4 показаны сравнительные вибрационные характеристики роликов: металлического (прототип) и изготовленного из вторичных полимерных материалов.

Приведенные в таблице 4 сравнительные вибрационные характеристики роликов показывают, что наилучшими свойствами обладает ролик, изготовленный из вторичных полимерных материалов. Содержание в составе материала корпуса ролика 10-50% древесного наполнителя, а в материале буксы 10-20% вторичного полиэтилена позволило снизить вибрационные и шумовые характеристики ролика, изготовленного из вторичных полимерных материалов, в 1,5-2 раза.

| Таблица 4 | |||||||||||||||||

| № п/п | Конструкция ролика | Уровень в 1/3 октавных полосах частот, dВ | |||||||||||||||

| 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 26 | 28 | 30 | 32 | ||

| 6,3 | 10,0 | 16,0 | 25,0 | 40,0 | 63,0 | 100,0 | 160,0 | 250,0 | 400,0 | 630,0 | 1000,0 | 1600,0 | 2500,0 | 4000,0 | 6300,0 | ||

| 1. | Ролик металлический (прототип) | 50 | 42 | 47 | 67 | 72 | 81 | 93 | 77 | 82 | 99 | 93 | 81 | 69 | 63 | 57 | 75 |

| 2. | Ролик из вторичных полимерных материалов(заявляемый) | 32 | 25 | 33 | 32 | 35 | 31 | 37 | 38 | 32 | 48 | 33 | 42 | 36 | 36 | 29 | 31 |

Конструктивные особенности крышки ролика, втулки лабиринтного уплотнения, буксы с дополнительным лабиринтным уплотнением, также наличие ребер жесткости на внутренней поверхности корпуса ролика и на наружной поверхности буксы обеспечивают полную защиту подшипникового узла и внутреннего объема ролика от проникновения внутрь абразива, пыли, влаги, продуктов транспортирования и т.д.

Предлагаемый конвейерный ролик прошел полный цикл натурных испытаний в химически агрессивных и абразивный средах на предприятиях химической промышленности, в абразивных и запыленных средах на цемзаводах и щебеночных карьерах, во влажных средах на домостроительных комбинатах и кирпичных заводах. Тщательный анализ проведенных натурных испытаний роликов и их комплектующих деталей в этих средах позволил сделать вывод, что ролики данной конструкции превысили ресурс эксплуатации прежде применяемых в 1,5-2 раза, повышены эксплуатационные характеристики, исключено возникновение аварийных ситуаций при заклинивании подшипникового узла, повышена надежность уплотнения, снижены вибрационные и шумовые характеристики, исключена порезка ленты, улучшена экология и рекомендованы для эксплуатации на данных предприятиях.

На основании вышеизложенного и с учетом проведенного патенто-информационного поиска считаем, что предлагаемый нами конвейерный ролик отвечает требованиям, предъявляемым к изобретениям, и может быть защищен патентом Российской Федерации.

1. Ролик конвейерный, содержащий корпус ролика в виде цилиндра, ось ролика, подшипники качения, буксы, выполняющие функцию корпусов подшипниковых узлов, и лабиринтные уплотнения из полимерного материала, отличающийся тем, что корпус ролика изготовлен из вторичного композиционного полимерного материала с древесным наполнителем в количестве 10-50% от общей массы смеси и на внутренней поверхности имеет равномерно расположенные по всей окружности ребра жесткости, идентичные ребрам жесткости, выполненным на наружной поверхности буксы, армированной изнутри металлической втулкой, в которую запрессовывается соответствующий подшипник, при этом букса изготовлена из смеси вторичного композиционного полимерного материала типа полиамида с вторичным полиэтиленом в количестве 10-20% от общей массы смеси, на торце буксы, обращенном внутрь корпуса ролика, выполнено трехканальное лабиринтное уплотнение с карманом для смазки, а на ее противоположном торце выполнена кольцевая проточка трапецеидального сечения, упомянутое лабиринтное уплотнение ролика из полимерного материала выполнено из вторичного полимерного материала и имеет втулку с кольцевым трапецеидальным буртиком, соединенным с упомянутой проточкой буксы с образованием зазора для смазки, втулка лабиринтного уплотнения ролика имеет на поверхности, обращенной к крышке ролика, кольцевые выступы и впадины трапецеидальной формы, размещенные с возможностью образования зазора для смазки с соответствующими выступами и впадинами, выполненными на внутренней стороне крышки ролика, при этом крышки изготовлены из вторичного полимерного материала и напрессовываются на торцы корпуса ролика.

2. Ролик конвейерный по п.1, отличающийся тем, что крышка ролика с наружной поверхности имеет ребра жесткости, равномерно расположенные по всей окружности.